固井水泥浆的性能优化研究

谢小波 董广河 于 超 余 捷

(中海油能源发展股份有限公司采油服务分公司 天津 300457)

引言

现在,伴随着勘探和开发难度的增加,对油气储层保护的研究更加重视起来。固井[1-2]作业作为其中重要环节之一,当然不能例外。就固井作业本身而言,它对油气储层的破坏主要体现在控制水泥浆失水量、防止油气水窜和保证封固质量这三个方面。事实上,水泥浆性能[3]是决定固井作业对油气储层破坏程度的关键因素。所以,对于水泥浆性能的研究就显尤为重要。

1 固井水泥浆的优选

根据井眼条件的特殊要求,选择固井水泥浆时应该考虑到诸多因素。在很多情况下油气井不能简单的根据地层破裂压力和孔隙压力来作为选择水泥浆密度[4]的标准。通常用混配高密度水泥浆的方式使水泥浆在较短时间内达到一定的抗压强度。但往往从经济角度出发,有时就采用低密度充填水泥浆,通过降低水泥的某些机械性能以获得较高造浆率。

对于流过产层的水泥浆及在环空间隙较窄的情况下使用水泥应考虑使用降失水剂。这些添加剂可降低水泥浆内液相的滤失强度。水泥浆滤失量过高对水泥浆性能会产生严重影响,特别是对黏度影响很大和对产层造成损害。从水泥浆设计和水泥浆性能角度上看,有充分理由说明应特别注意降失水剂的配制。首先,许多降失水剂都有增粘作用,所以必须加入分散剂以保证水泥浆的配制性;其次还要考虑到这类添加剂有降低水泥浆粘度作用;最后,还要考虑有些糖类缓凝剂对水泥浆性能造成的影响。

如果在水泥浆中不加入降滤失剂,通常也会加入一些分散剂来降低水泥浆的粘度,从而降低形成环空紊流顶替所需的泥浆泵速并降低顶替压力。这样就有利于提高顶替效率。对于环空间隙窄小、摩阻压降较高有可能压裂薄弱地层的情况更有必要混入分散剂。在加分散剂时,应特别注意到对水泥浆其他性能的影响,因为分散剂与水泥浆中加入的缓凝剂共同作用,会增加水泥浆稠化时间。加入过量分散剂会使水泥浆性能不稳定、产生大量的自由水形成沉淀。

如果对失水不加以控制,将会产生一系列严重后果,导致施工失败并且损害地层。随着水泥浆密度的逐渐增大,水相体积逐渐的减少,从而使水泥浆的性能偏离原始设计。如果过多的失水进入地层、水泥浆会变得无法泵送。

总的来说,在优选水泥浆时应尽量使用低失水量、稠化时间适当和密度合适的水泥浆。

2 水泥浆密度

为了达到最适合顶替的条件,希望把泥浆密度降到井下安全允许的最低限度—降低水泥浆密度。可以减少固井静水液柱压力,防治压裂减弱胶结地层造成井漏,并且还可以减少固井的注水泥次数,这个时候可以加入水泥填充剂(粘土、硅酸钠、火山灰、低密度颗粒材料)。为实现平衡固井、保护产层或控制高压层,要求改变水泥浆密度。如果固井段遇见异常高压或低压易漏地层,需大幅度调整水泥浆密度时,一般加入加重剂(重晶石粉、钛铁矿粉、方铅石粉)或减轻剂(硅藻土、粉煤灰、硬沥青、膨胀珍珠岩)。为了更好的控制水泥浆的密度,最好是采用分批混配技术。水泥浆的密度通常要控制在1.87g/cm3到2.10 g/cm3之间,以保证教高的抗压强度。

2.1 低密度水泥浆性能

(1)针对低密度水泥浆进行了油气层伤害评价分析,并且与硅藻土低密度水泥浆和常规密度水泥浆也进行了对比,对比分析结果显示它们的渗透率恢复值都非常接近,大多都在50%左右。

(2)水泥浆稳定性是采用沉降稳定性实验分析评价出来的水泥浆的稳定性。当密度为1.30g/cm3的水泥浆时,水泥浆上下密度差仅为0.035g/cm3,表明该水泥浆沉降稳定性相对较好。当水泥浆的上下密度差小于0.05g/cm3时,水泥浆具有相对良好的稳定性。

2.2 高密度水泥浆

(1)保证高密度水泥浆良好综合性能的前提是合理的铁矿粉的粒度分布。对于粗细搭配组成的铁矿料才能获得性能相对较好的高密度的水泥浆。

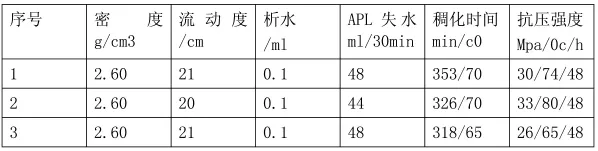

(2)在加入了加重料的水泥浆中,由于加重料的密度和水泥的密度相差较大,浆体极易沉降,所以不稳定。高密度水泥浆在保持必要的流动性的前提下,尽量要控制水泥浆的沉降稳定性,常规的水泥浆稳定性允许密度相差0.05 g/cm3,在室内做了大量的实验,优选和评价水泥浆的配方,得到高密度水泥浆稳定性密度相差为0.02 g/cm3,在经过多次的室内试验,最终调试出两套性能相对较好的的水泥浆配方(见表1)。

2.3 有关计算

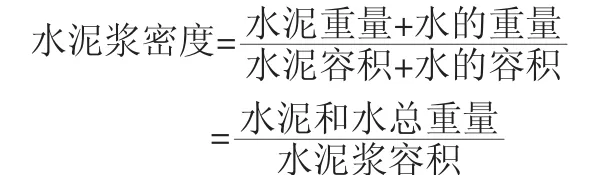

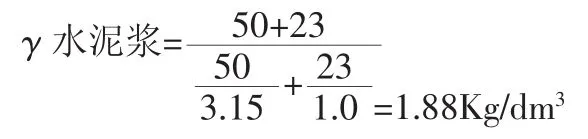

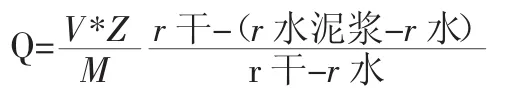

(1)水泥浆密度计算公式:

表1 水泥浆配方

算例:50Kg+23dm3水,求水泥浆密度。

(2)1M3水泥浆需用水泥量计算公式:

式中:

Q——需用水泥质量,t

γ干——水泥密度,kg/l

γ水——配浆水密度,kg/l(淡水1.0,海水1.0197 1.02)

(3)1M3水泥浆的水泥袋数(每袋50kg)为:

袋数=29.3(γ 水泥浆-1.0)

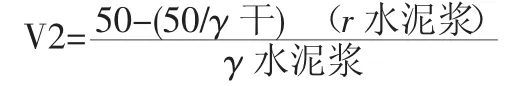

(4)每袋水泥用水量V2

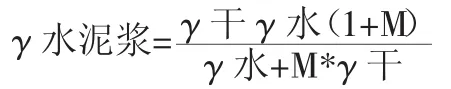

(5)已知水灰比M,水泥浆密度为:

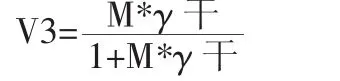

(6)知水灰比M,1M3水泥浆用水量为:

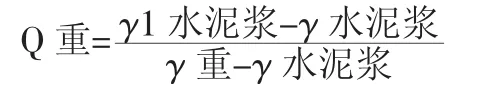

(7)加重剂用量计算:

由原水泥浆密度γ提至γ1,1M3水泥浆需用加重剂量为:

式中:

Q重——加重剂用量,t

γ重——加重剂密度,Kg/L

(8)水灰比的计算:W/C

正常的水灰比应符合API规定要求。最佳加水量应该是,从配浆开始,在20分钟内稠度不大与10BC(现场规定流动度在20-16间),而析水率小于3%。

3 水泥浆用量

适当的水泥浆量取决于挤水泥的井段的长度和使用的挤水泥技术。低压挤水泥只需要在每个射孔道内足以形成水泥饼的数量。附加的水泥浆量可根据该地区的统计资料来确定。但必须牢记,施工中附加的水泥量对于挤水泥地层的产油能力是有害的。

在高压挤水泥中,由于地层破裂,需要较多的水泥浆。所需的水泥浆量发生裂缝的宽度和深度的函数。在一些连续挤水泥量施工中,产生的裂缝过大,一次挤水泥浆会很多。从而导致挤水泥可以使水泥浆减至最少,并保持注入压力低于裂缝的扩散压力。如果以高压大排量挤水泥,裂缝将随之扩大,从而导致大量的水泥浆挤入地层。

在施工期间,必须控制静液压力和地面压力。在顶替期间较高的水泥液柱可能导致低压或枯歇地层的破裂。当由于自然裂缝的存在而需要大量的水泥浆时,推荐使用低密度水泥。

4 有关计算

(1)水泥浆量的计算公式:

1M3水泥浆需用水泥量计算公式:

式中:

Q——需用水泥重量,t

γ1——水泥密度,kg/l

(2)水泥量的计算

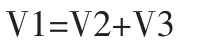

水泥浆总量

式中:

V1——注入水泥浆总量,L

V2——环空水泥浆量,L

V3——管内水泥塞用量,L

环空水泥浆V2

方法一,用两层套管之间的环形容积计算公式:

V2=0.785(D2-d2)H

式中:

D——外层套管内径,cm

d——内层套管内径,cm

H——水泥环长度,m

方法二,按裸眼段平均井径D的计算公式:

V2=0.785(D2-d2)H*K

式中:

V2——裸眼段环空水泥浆容积

D——裸眼段的平均平径

d——套管外径

K——水泥容积附加系数,一般去1.1 1.4

方法三,考虑井径扩大后的计算公式:

式中:

K1-----扩大系数

D-----井眼直径,CM

管内水泥量计算

vc2=0.7854di2*h

式中:

vc2---管内水泥塞的容积,L

di----套管内径,CM

h-----水泥塞长度,M

(3)水泥量计算

式中:

Q——水泥袋数

V——总水泥浆量,L

q——每袋水泥配成水泥浆后的容积

井场水泥准备量应在Q值上再附加(1.05 1.1)

(4)配浆用水量:

式中:

V1——理论用水量

Q——总水泥量

M——水灰比

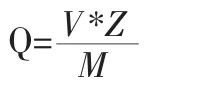

(5)外加剂用量计算:

采取加入配浆水中的方式时,应按镜场储备水量V作计算依据,公式:

式中:

Q——加入总水量V中的外加剂,kg

Z——外加剂加入水泥中的重量百分比

M——水灰比

结语

(1)水泥浆体系析水接近零或为零析水量小于50m1/30min,有利于提高固井质量。(2)采用配方要求体系稳定,稠化时间适当,现场便于施工。(3)施工要连续,水泥浆密度在设计范围内要求基本均匀。(4)建议为了提高固井质量可进行活动套管和旋转套管的实践,以便提高顶替效率,进一步提高井的封固质量。

[1]rik B.Nelsn.现代固井技术.辽宁科学技术出版社出版,1994.

[2]徐惠峰.钻井技术手册(固井).石油工业出版社,1990.

[3]马海忠.水平井固井泥浆技术.钻采工艺研究,1996.

[4]王成文.复杂井固井低密度水泥浆体系研究,2004.