异型件烟入库系统的设计与应用

詹玉铭,李林高,黄 通,黄增达,温居亮,张 聪,赖新添,黄泽华

中国烟草总公司深圳市公司,广东省深圳市南山区茶光路1083 号 518055

异型条烟的包装与标准条烟的包装尺寸规格[(270~286)mm×(86~90)mm×(44~49)mm]差别较大,将异型条烟包装成件,则为异型件烟[1-2]。由于不同品种规格的异型条烟尺寸、形状、质量各异,其包装而成的异型件烟也千差万别。近年来随着烟草行业产品结构调整,异型卷烟的品种和规格越来越多,产量也越来越大[3]。烟草商业企业对于异型烟的研究主要集中在异型条烟的分拣设备和包装设备改造等方面,而对于异型件烟(以下简称异型烟)入库的研究报道较少[4-7]。由于异型烟的包装特性,异型烟入库大多采用手持式条码扫描器人工扫码入库,入库效率低[8],无法满足现有件烟入库系统的生产需要,设计新型异型烟入库系统已成为烟草物流中心的当务之急。组网式条码识别装置由多个条码识别器组成,可以对标签进行全方位识别,已成功应用于民航机场行李分拣系统[9-10]。但机场行李标签条码格式以及粘贴方式与烟草物流均存在差异,系统控制方式也与件烟入库不同,无法直接应用于烟草物流系统[11-12]。为此,以深圳市烟草物流中心为对象,设计了一种基于组网式条码识别技术的异型烟入库系统,以期提高件烟入库效率,提高烟草物流自动化程度。

1 问题分析

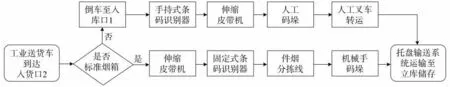

深圳市烟草物流中心现设有2 个入库口,每个入库口均配有一台伸缩皮带机,当标准件烟(以下简称标准烟)入库时,件烟通过伸缩皮带机、件烟分拣线到达机械手码垛工位区自动码垛,再由托盘输送线将件烟转运到立体高架库。件烟入库作业流程见图1。

实际工作中,异型烟入库作业流程与标准烟不同。当装有异型烟的工业送货车到达物流中心时,首先要根据车内所装货物选择入库口。如果送货车内全部为异型烟,则选择1 号口进行异型烟入库作业;如果送货车内同时装有标准烟和异型烟(以下简称混装车辆),则选择1 号口或2 号口进行标准烟入库作业。如果混装车辆在1 号口入库,则标准烟通过输送皮带直接进入件烟分拣线,异型烟必须在1 号口进行人工码垛后再转运入库;如果混装车辆在2 号口入库,由于2 号口无法对异型烟进行人工码垛入库,只能待标准烟入库后,“二次倒车”到入库口1 进行异型烟入库作业,入库流程见图2。

图1 改造前件烟入库流程示意图Fig.1 Schematic diagram of cigarette case handling process before modification

图2 改造前2 号口异型烟入库流程图Fig.2 Flowchart of cigarette case handling process from entrance No.2 before modification

分析可见,异型烟入库过程中存在以下问题:①装有异型烟的送货车不能直接在2 号口进行异型烟入库作业,需要倒车至1 号口,如果装有异型烟的送货车均安排在1 号口,则送货车排队等待时间过长;②异型烟入库时,首先要人工利用手持式条码识别器对“一号工程”条码进行扫描确认,再利用叉车将码垛好的异型烟转运至输送工位,在此过程中需要穿过出库卷烟缓存区,存在交叉作业现象,具有安全隐患;③入库环节所需人工较多,工作效率低;④由于异型烟入库流程与标准烟不一样,在混装车辆进行件烟入库作业时,需要不断切换条码扫描和件烟码垛方式,操作繁琐。

2 系统设计

2.1 结构组成

由于异型烟包装尺寸变化较大,且异型烟包装上的条码位置和方向也与标准烟存在差异,原固定式条码识别器不能直接对异型烟上的条码进行识别,机械手也无法对异型烟自动码垛。改进后件烟入库系统主要由伸缩皮带机、组网式条码识别器、件烟分拣线、异型烟下滑道、人工码垛工位等部分组成,见图3。其中,组网式条码识别器位于件烟分拣线的前端,可同时采集标准烟和异型烟条码,并将条码信息分别传送到分拣线控制系统和“一号工程”系统;异型烟下滑道位于件烟分拣线末端,采用弯道设计,以减小件烟下滑速度;人工码垛工位位于托盘码分机的左侧,以利于快速补充托盘;人工码垛工位与标准烟机械码垛区分离,降低安全风险。

由图4 可见,当混装车辆到达2 号口时,异型烟和标准烟均可通过伸缩皮带机直接进入件烟分拣线,经组网式条码识别器对件烟条码进行识别后,由件烟分拣线将标准烟分发至机械手码垛区,再由机械手自动码垛;将异型烟分发至人工码垛工位进行人工码垛,码垛后自动转运入库。

2.2 组网式条码识别器

图3 改进后件烟入库流程示意图Fig.3 Schematic diagram cigarette case handling process after modification

图4 改进后2 号口异型烟入库流程图Fig.4 Flowchart of cigarette case handling process from entrance No.2 after modification

条码识别器是异型烟入库系统的设计关键,其识别准确率会影响整个系统的入库效率。由于标准烟的烟箱高度差别不大,条码位置和方向基本固定,改进前采用的是固定式条码识别器,扫描方向和焦距均固定,其工作原理见图5。当件烟在输送皮带上经过光电开关时,条码识别器产生光束即可快速采集到条码信息。

图5 固定式条码识别器工作原理图Fig.5 Working principle of fixed barcode reader

异型烟的烟箱尺寸变化较大,尤其是烟箱厚度与标准烟箱差别较大,且部分异型烟箱上的条码方向与标准烟箱相差90°。根据异型烟箱特点,改进后采用了组网式条码识别器,主要由一台固定式焦距可变条码识别器和一台振镜式焦距可变条码识别器组网而成,见图6。其中,固定式条码识别器与烟箱前进方向成90°放置,用于识别标准烟箱以及条码方向与标准烟箱相同的异型烟箱;振镜式条码识别器的安装位置与烟箱前进方向一致,用于识别条码位置不确定、条码方向与标准烟箱相差90°,且高度不固定的异型烟箱。

图6 组网式条码识别器工作原理图Fig.6 Working principle of networking barcode readers

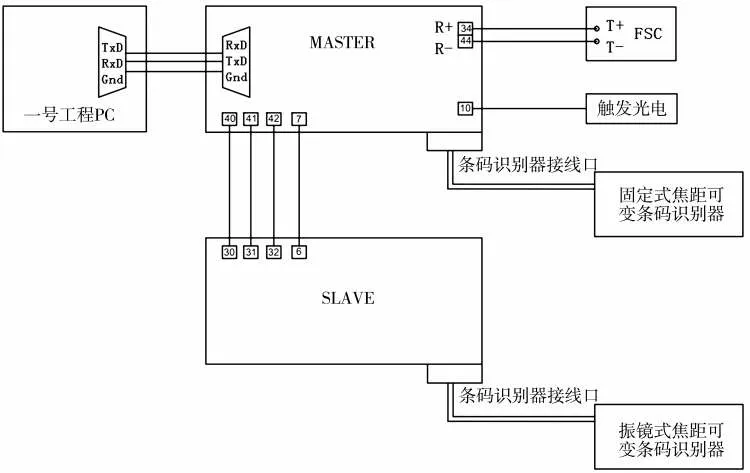

组网式条码识别器由两台条码识别器通过CAN 网络组成主从系统,见图7。由于进行入库作业的标准烟数量多于异型烟数量,条码识别系统将固定式条码识别器定为主识别器(MASTER),振镜式条码识别器定为从识别器(SLAVE),两台条码识别器采用同一触发光电作为触发源。当件烟触发光电开关时,主从识别器同时发光扫码,当其中一个识别器采集到条码信号后,通过主识别器控制盒与外部系统进行数据交互,再采用RS232 方式将采集到的条码数据传输至计算机,同时将数据通过RS485 方式传输给件烟分拣系统中的流程系统控制器FSC(Flow System Controller)。

图7 组网式条码识别器信号传输示意图Fig.7 Schematic diagram of signal transmission of networking barcode readers

2.3 异型烟下滑道

改进前件烟分拣线有5 条采用机械手自动码垛的下滑道,由于异型烟尺寸、质量变化较大,无法采用机械手自动码垛。为了实现异型烟与标准烟共线分拣入库,在分拣线的末端增加了一条异型烟下滑道,下滑道尽量延长至缓冲区,以便存储更多件烟,见图8。此外,异型烟下滑道上还安装有气动刹车装置,用于控制件烟到达人工码垛平台时的速度,使码垛过程更加流畅。

图8 异型烟下滑道示意图Fig.8 Schematic diagram of chute for diverting cigarette cases of special sizes

2.4 人工码垛工位托盘输送环节

托盘输送环节主要将码垛好的件烟自动运输至立体高架库存储。为避免人工转运托盘,在输送线上设计了人工码垛工位,托盘码分机除自动补充托盘至机械手码垛工位外,还需要将托盘补充到异型烟码垛工位。为提高托盘补充速度,减少等待时间,对PLC 程序进行了优化设计,新增了托盘缓存工位,且托盘缓存工位优先于补充异型烟码垛工位,见图9。

2.5 码垛平台

异型烟码垛平台主要用于人工进行核对、码垛、确认入库等操作,由缓冲平台、人工站立位、护栏等部分组成,见图10。由于码垛平台上的托盘底部距离地面60 cm,托盘高度15 cm,为方便人员操作和托盘补充,将人工站立位距离地面高度设计为80 cm。在下滑道末端增加了一段缓冲平台,用于停放通过下滑道的异型烟。为避免人员在搬运件烟时弯腰,使双手前臂基本水平,以身高170 cm 左右人员,站在人工站立位上进行码垛为例进行试验,确定缓冲平台高度140 cm、长度85 cm、宽度70 cm最合适。平台上增加护栏可以保证码垛人员的安全。

图9 自动补充托盘流程图Fig.9 Flowchart of automatic pallet supplement

图10 异型烟码垛平台示意图Fig.10 Schematic diagram of palletizing platform for cigarette cases of special sizes

3 应用效果

3.1 试验设计

材料:为避免烟箱尺寸和质量对试验结果产生干扰,选取“芙蓉王(硬细支)”、“玉溪(硬细支初心)”两种尺寸和质量相近的异型烟,以及“芙蓉王(硬)”、“玉溪(硬)”两种尺寸和质量相近的标准烟(湖南中烟工业有限责任公司和云南中烟工业有限责任公司生产)。

设备:YD5 型五层伸缩皮带机(广东信源物流设备有限公司);件烟分拣系统(范德兰德物流自动化系统有限公司);SP100X 机器人(首钢莫托曼机器人有限公司);托盘输送系统(昆明船舶设备集团有限公司)。

方法:①在异型烟入库期间,早晚班(早班时间为8∶00—16∶00,晚班时间为16∶00—24∶00)分别任意选取20 min 进行统计,每班次2 次,连续统计10 个工作日,计算识别成功率和码垛成功率。识别成功率=(条码识别器识别成功件烟数量/件烟总数量)×100%;码垛成功率=(通过异型烟码垛下滑道成功码垛的件烟数量/件烟总数量)×100%。②在混装车辆装载的件烟数量和种类相同情况下,分别记录利用手持式条码识别器和改进后系统完成件烟入库所需时间,入库初始站台均为2号口。其中,第一次为750 件标准烟和750 件异型烟,第二次为250 件标准烟和500 件异型烟,第三次为150 件异型烟和600 件标准烟。

3.2 数据分析

统计结果表明,改进后件烟入库系统的识别成功率和码垛成功率均达到100%,表明组网式条码识别器能够对位置不确定、方向相差90°的条码进行有效识别,所有异型烟均能通过系统实现自动码垛和入库。由表1 可见,件烟入库系统改进后可减少作业人员1 名,入库效率平均提高52%。

表1 改进前后异型烟入库效率对比①Tab.1 Comparison of efficiency of special size cigarette case handling before and after modification

4 结论

通过对条码识别器、件烟分拣线、托盘输送系统等设备进行改进,设计了一种可实现异型烟和标准烟共线分拣的入库系统。利用组网式条码识别器对位置不确定、方向相差90°的条码进行识别,解决了异型烟入库无法自动扫码问题;通过优化异型烟入库流程,减少了交叉作业环节,降低了劳动强度。以“芙蓉王(硬细支)”、“玉溪(硬细支初心)”两种异型烟以及“芙蓉王(硬)”、“玉溪(硬)”两种标准烟为对象进行测试,结果表明:与利用手持式条码识别器完成入库方式相比,所有异型烟均能通过系统实现自动码垛和入库,件烟入库系统的识别成功率和码垛成功率均达到100%,减少作业人员1 名,入库效率提高52%,有效提升了烟草物流自动化水平。