对不同炼厂生产出口航煤质量对比与研究

牟明仁,于 松,徐 伟,文萍萍,丛东日,姜宝德,张玮琦,赵雪蓉

(大连海关,辽宁大连 116001)

石油及石油产品多年来一直是我国大宗进出口商品[1-9],2017 年仅航空煤油出口量就达 1 318.93×104t,比2016年同比增长0.7%[10]。辽宁是石油化工加工、储存、运输、销售的集散地[11-16]。由辽宁口岸装船出口的汽油、航空煤油、柴油等产品远销东亚、南亚、美洲及香港等国家和地区[17-21]。作为飞机发动机的燃料,质量好坏直接影响飞机的使用性能。由于用途的特殊性,对出口航煤质量有近30项的技术指标要求。因原料、工艺等不同,其产品质量也是不尽相同的。为了解出口航空煤油的质量,本文对两个不同炼厂生产出口的航空煤油多年来的检验结果进行了统计与对比,分析了检验结果相互间的差异及对性能要求的影响。

1 数据来源与时间

数据来源于辽宁地区A、B两个炼油厂(简称A厂、B厂,下同)生产的,从数百批出口航空煤油(简称航煤,下同)检验结果中,按照不同年份、选取了具有代表性批次的检验结果作为分析与研究的对象。其中从A厂选取了68批次的数据,时间从2011年1月至2018年3月;从B厂选取了67批次的数据,时间从2013年1月至2018年7月。

2 结果分析与讨论

2.1 数据处理

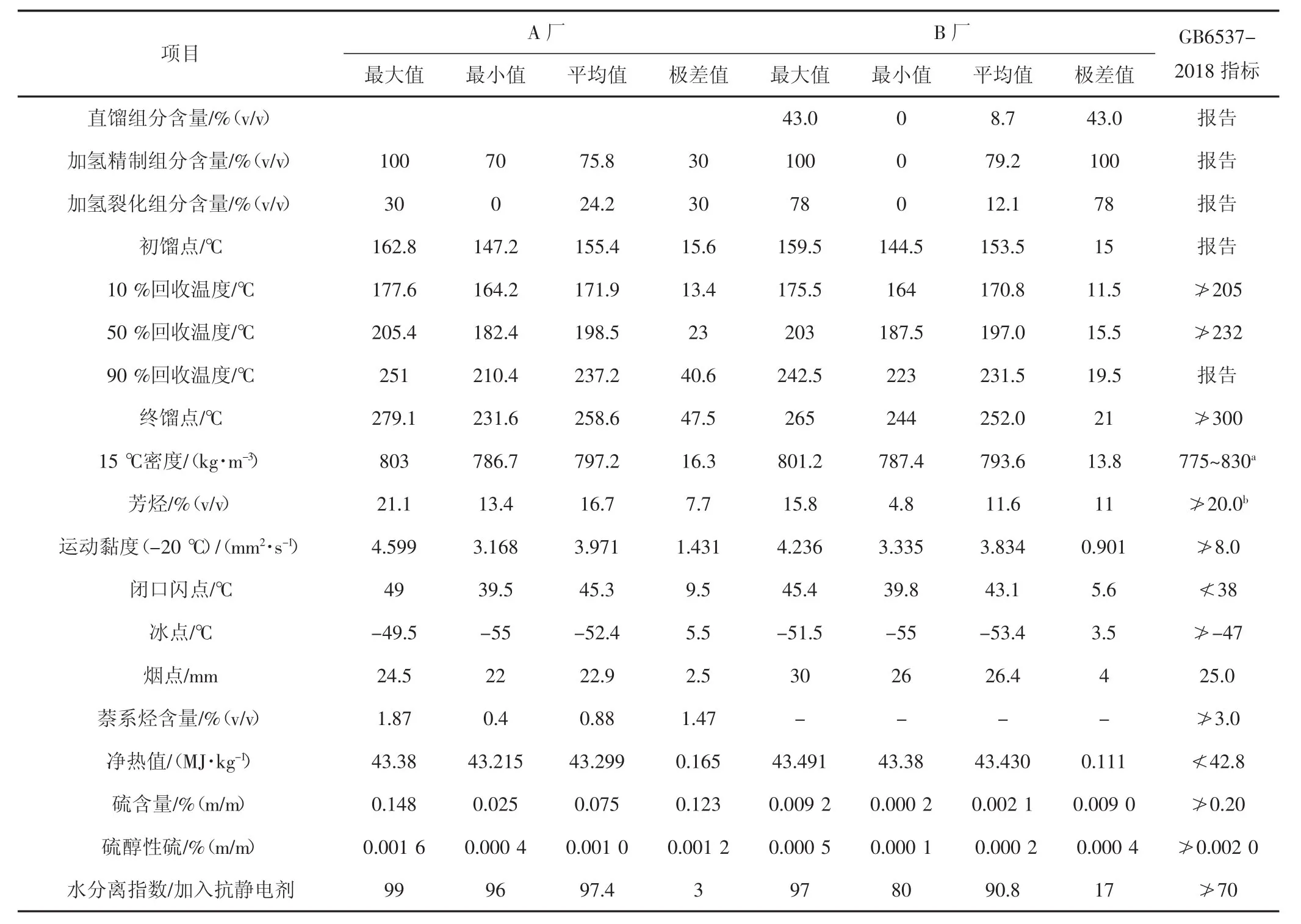

在出口航煤近30项的检验结果中,有些项目的检验结果相对稳定或数值变化不大。对数值变化较大的项目检验数据结果进行统计(见表1),数据处理包括最大值、最小值、平均值及极差值。

2.2 分析与讨论

由表1看,A厂、B厂在出口航煤相同项目中的检验结果上存有差异,部分相同项目检验结果差异相对较大。其中A厂的馏程、密度、芳烃、运动黏度、闪点、冰点、水分离指数及硫含量等大于或高于B厂的对应值,热值、烟点小于B厂的对应值。具体为:

表1 出口航煤数据处理Tab.1 Data processing for export aviation kerosene

表1 出口航煤数据处理(续表)Tab.1 Data processing for export aviation kerosene

2.2.1 组分含量 A厂加氢精制的平均组分(体积分数,下同)为75.8%、加氢裂化平均组分为24.2%,这与A厂多批次加氢精制组分占70%或75%、加氢裂化组分占25%或30%的比例相吻合。

B厂非加氢精制的平均组分为8.7%、加氢精制的平均组分为79.2%、加氢裂化平均组分为12.1%;许多批次间的加工工艺组分含量是不同的。

A厂、B厂组分含量之所以有很大差异,是因为A厂是由加氢精制与加氢裂化工艺加工而成的,B厂为常压蒸馏、加氢精制与加氢裂化工艺加工而成的。且B厂早期批次生产的出口航煤,通常是由常压直馏组分与加氢精制组分调合而成的,直馏组分最大时为43.0%;中期为常压直馏组分、加氢精制组分与加氢裂化组分调合而成;随着加氢精制与加氢裂化生产能力的不断扩大,直馏组分逐渐减少、加氢裂化组分逐年增多;2016年后,出口航煤则主要由加氢精制与加氢裂化组分调合而成。

由加氢精制与加氢裂化工艺加工而成的航煤产品,其特征为芳烃含量少,烟点值高,有利于燃料的燃烧性[21-24]。

2.2.2 馏程 A厂各回收温度最小极差值为13.4℃,最大极差值为40.6℃;较B厂最小极差值为11.5℃,最大极差值为19.5℃的数值波动较大。A厂平均各回收温度普遍比B厂的对应值高,终馏点平均值则高出6.6℃;说明A厂出口航煤各馏分组分要比B厂出口航煤各馏分组分的对应值重。

2.2.3 密度 A厂的15℃密度平均值为797.2 kg/m3、极差值为16.3 kg/m3,B厂为793.6 kg/m3、极差值为13.8 kg/m3。A厂的密度值及极差值都大于B厂的对应值,这与A厂出口航煤各馏分重于B厂的各馏分、各回收温度极差值大于B厂的各回收温度极差值结果相对应。

2.2.4 芳烃、黏度、闪点、冰点与烟点 馏程中各回收温度高、密度值大,说明油品馏分重,对应的芳烃、黏度值也大、闪点与冰点值高、烟点值小[22-24];相比而言,轻组分对黏度、闪点有较大影响[25]。而A厂的各回收温度、密度高于B厂的对应值,必然与出口航煤中对应的芳烃含量相关,也关联出口航煤的黏度、烟点与冰点值。这从表1数据可得到印证,如:

(1)A厂的芳烃含量(体积分数,下同)最大值为21.1%、最小值为13.4%、平均值为16.7%、极差值为7.7%,大于B厂芳烃含量最大值15.8%、最小值4.8%、平均值11.6%、极差值11.0%的对应值。

(2)A厂的-20℃运动黏度平均值为3.971 mm2/s、极差值为1.431 mm2/s,大于B厂的平均值3.834 mm2/s、极差值0.901 mm2/s的值。

(3)A厂的闪点平均值为45.3℃、最大值达49.0℃,而B厂的平均值为43.1℃,最大值仅为45.4℃,远小于A厂的闪点的对应值。

(4)A厂的冰点平均值为-52.4℃、B厂的冰点平均值为-53.4℃,在实际检验中,B厂多数冰点值为小于-55.0℃,远低于A厂的冰点的对应值。

(5)A厂的烟点平均值为22.9 mm、B厂的平均值为26.4 mm,最大值则为30.0 mm,远大于A厂的烟点对应值。这是与A厂的芳烃含量及萘系烃含量高分不开的。

由表1知,A厂的萘系烃体积含量平均值为0.88%,最大值则为1.87%。由于B厂最小烟点值为26 mm,按照合同规定,烟点值不小于25 mm时就不做萘系烃含量的检测。而根据烟点与芳烃含量和萘系烃含量的关联理论推测,B厂的萘系烃含量应该小于A厂的萘系烃含量[22-24]。

2.2.5 热值 由于A厂的馏分、密度、芳烃含量都大于B厂,其A厂最大净热值为43.380 MJ/kg、最小值为43.215 MJ/kg、平均值为43.299 MJ/kg,小于B厂对应的最大值43.491 MJ/kg、最小值43.380 MJ/kg、平均值43.430 MJ/kg。这与产品馏分重、密度值大、芳烃含量高其热值小的规律相一致[22-24]。

A厂的净热值的极差值为0.165 MJ/kg,大于B厂对应的极差值0.111 MJ/kg,说明A厂不同批次间的净热值波动性较大。这从A厂的馏程、密度值的波动及芳烃含量大于B厂的对应值也可得到验证。因为热值大小不仅与其密度值紧密相联,也与化学组成紧密相关;在烃类中,烷烃的质量热值最高,芳烃最低,体积热值则相反[22-24]。

2.2.6 硫含量与硫醇性硫 A厂的硫含量(质量分数,下同)最大值为0.148 0%、最小值为0.025%、平均值为0.075%、极差值0.123%、硫醇性硫的平均值为0.001 0%,大于B厂对应的最大值0.009 2%、最小值0.000 2%、平均值0.002 1%、极差值0.009 0%、硫醇性硫的平均值0.000 2%。B厂的硫与硫醇性硫含量要比A厂的小许多,说明B厂的脱硫工艺与效果要好于A厂;硫含量很大比例是存在于馏分的重馏分中[20,25-27],脱硫时应有针对性,效果会更好些。

2.2.7 水分离指数(加入抗静电剂)与电导率

(1)A厂的加入抗静电剂水分离指数比B厂的高,A厂的平均值为97.4、极差值为3,B厂的平均值为90.8、极差值为17。虽然都符合不大于70的合同要求,但A厂的平均值比B厂的高6.6个单位。说明A厂所携带的表面活性物及游离水含量远低于B厂。

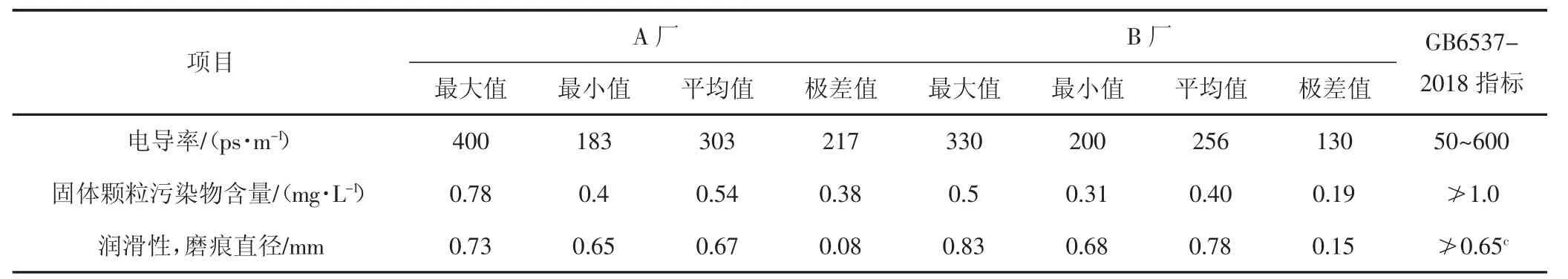

(2)A厂的平均电导率值为303 ps/m、极差值为217 ps/m,比B厂的平均电导率值256 ps/m、极差值130 ps/m高,说明A厂的导电性好于B厂,但A厂的数值波动性较大。

2.3 质量对比、评价与影响

因喷气发动机是将燃料中的化学能转化为热能,其推力是借助燃料的热能转变为燃气的动能产生的,所以A、B两厂产品质量的好坏,直接影响燃料的燃烧性、蒸发性、流动性、安定性、抗腐性、清洁性和润滑性等。

(1)由于B厂热值高,对于发动机燃料的“比消耗”是非常有利的;而A厂的密度值大,可以使体积有限的油箱所载油料能量最大化,能为飞机提供更长的续航与滞空时间。相对民航而言,更喜欢采用高密度、高能量容积的产品作为飞机的油料。

(2)相对A厂而言,B厂的馏程、运动黏度及芳烃含量低、烟点高,对燃料在喷气发动机燃烧时的蒸发性、启动性、稳定性及燃烧完全度都非常有利。因为黏度与其雾化的效果有直接联系,蒸发性影响燃烧的完全度,烟点高,说明芳烃含量与萘系烃含量低;90%回收温度与终馏点温度低,说明B厂的重组分含量少,而芳烃与终馏点值越低,其燃烧完全度就越好,形成的积炭就越小[22-24]。

(3)B厂的密度、馏程、运动黏度、闪点、冰点及芳烃都低于A厂,有利于燃料在低温条件下的流动[22-24]。因为密度、馏程(特别是初馏点和10%回收温度)、闪点低,说明B厂的轻组分含量多于A厂。而轻组分含量多,其黏度小、冰点低,特别是芳烃含量少对水的溶解度亦低,所以B厂的低温流动性就相对A厂好。

(4)虽然A、B两厂的热安定性、外观、赛波特颜色、实际胶质及酸值等数值变化小,都远高于或远低于合同要求。但A厂的硫与硫醇性硫含量远大于B厂的值,芳烃、萘系烃含量也高出B厂。而导致航煤中热氧化不溶解沉淀物的生成,是燃料中不安定的烃类(萘类与四氢萘类等,其中环上带烷基侧链的比不带侧链的更不安定)和非烃类(硫、氮、氧化合物等)发生氧化、热分解、聚合及缩合反应的结果[22-24];据此相比而言,B厂的热安定性要好于A厂。

(5)含硫化合物中的硫醇硫对铜、银部件有腐蚀作用。A、B两厂的铜片腐蚀均为1a,满足合同不大于1的要求。但就A厂的硫与硫醇性硫含量远高于B厂的值而论,B厂对部件发生腐蚀性的可能性要小于A厂。

(6)芳香烃、特别是苯对水的溶解度最高,因气温骤降而析出游离水成冰晶粒而堵塞滤网。B厂的芳烃与颗粒污染物含量都小于A厂的对应值,其清洁性要好于A厂。A厂加剂水分离指数值高于B厂,表明A厂加剂后的水分离指数效果好于B厂。

(7)A厂的平均磨痕直径为0.67 mm,小于B厂的0.78 mm,且A厂的最大值、最小值和极差值都小于B厂的对应值。就数据结果而言,A厂润滑性要好于B厂。这似乎与非加氢工艺精制的润滑性>加氢精制>加氢裂化的理论相反[22-24]。但从相关数据结果看,B厂的芳烃含量、硫醇性硫含量、特别是硫含量远远小于A厂,说明B厂的加氢精制与加氢裂化的效果好于A厂,可能正是这个加氢精制与加氢裂化的效果好于A厂的原因,结果将B厂航煤中的润滑因子也一起给精制除掉了,而航煤中非烃组分对润滑性能的影响远超过烃类组成的影响[22-24,29]。

需要指出的是,影响航煤润滑等性能好坏,除了与航煤的烃类组成、非烃组成有关外,还与航煤中的水分、所加的添加剂及发动机构造等因素有关。

3 小结

由于A、B两厂采用的加工工艺、加工原料的不同,导致A、B两厂生产的出口航煤质量不同。对比分析表明:

(1)A、B两厂在出口航煤组分含量上虽然不同,但加氢精制组分始终占有较大的比例,最大时为百分之百;A厂不含直馏组分;

(2)A厂的密度值大,B厂的热值高;

(3)B厂的蒸发性、启动性、雾化性、燃烧性、稳定性、完全性、生成积炭、低温流动性、腐蚀性、安定性等都好于A厂;

(4)A厂的润滑性、导电性和加剂水分离指数值好于B厂;

(5)除芳烃含量、磨痕直径外,A厂其他各项的极差值都大于B厂。

以上结果既符合出口合同的要求,也满足GB6537标准规定的技术指标要求。