玉米籽粒收获机双层不平行振动筛设计与试验

王立军 李 瑞 于泳涛 沈宝山 刘天华

(1.东北农业大学工程学院, 哈尔滨 150030; 2.黑龙江农垦八五二农场, 双鸭山 155600)

0 引言

玉米联合收获机中清选装置的性能是影响整机作业性能的重要因素之一[1],而振动筛的筛分性能决定了清选装置清选性能的优劣。目前,玉米联合收获机中清选装置大多采用双层平行式平面往复振动筛,这类清选装置结构简单、易于实施,但难以实现脱出物在筛面上的快速均布;当筛面上物料层堆积较厚或被筛物料的含水率较高时,不能有效分层,并易堵塞筛孔,对清选装置的筛分效果及效率影响较大[2-4]。

为提高振动筛筛分性能,国内外学者在振动筛驱动机构设计和振动筛机构运动特性分析等方面进行了大量研究[5-17]。

在振动筛驱动机构设计方面,覃玉祝等[5]基于曲柄滑块机构设计了一种单层混沌振动筛;王成军等[6]采用3-PRRR-R(4R)混联结构作为激振主体,设计了三平移一转动单层振动筛,研究了多个工况下物料颗粒的筛分性能指标以及物料在筛面上的运动规律;王立军等[7]设计了一种三平移两转动的玉米清选振动筛驱动机构,并确定了该机构的最佳工作参数;李菊等[8]对四自由度振动筛的理想运动形式进行研究,据此设计了一种三平移一转动的单层并联振动筛,并试验证明四维振动形式筛分性能最佳;李耀明等[9]根据3条空间支链构成的三平移并联振动筛,提出了不同支链初始相位、振幅等因素对单层振动筛筛分效率影响的主次顺序;PAUL等[10]设计了一种双层香蕉筛,并对其筛分性能进行研究;MAKINDE等[11]通过对振动筛结构改进,研究了振动筛的优化性能;GUNAJI等[12]研究了筛面倾斜角度对振动筛筛分效率的影响;AKBAR等[13]基于DEM分析了不同参数对筛分效率和筛面磨损的影响。

在振动筛机构非简谐运动特性分析方面,沈惠平等[14]分析了并联运动振动筛的筛分运动,获得筛面运动轨迹为空间复杂曲线,且筛面各点运动不一致;刘初升等[15]通过对弛张筛筛面动态特性进行研究,获得了沿筛面长度方向各点的位移、速度、加速度的计算公式及其分布规律,表明沿筛面长度方向各点处运动不相同;SONG等[16]基于多自由度动力学原理提出了一种三自由度混沌振动筛,以提高湿原煤精确筛选,并对筛面运动方程进行推导,利用Matlab编程,模拟获得筛面实际运动曲线为高次谐波曲线;JIANG等[17]提出了一种双轴激励驱动的单层等厚振动筛,以提高处理大量物料和高水分物料时的筛分效率,并建立了振动筛运动方程,根据拟合结果分析筛面运动为非简谐运动。

现有振动筛研究大多针对单层筛面或平行安装的双层筛面,从视筛面运动为简谐运动(即筛面上任一点的运动均相同,筛面倾角在筛分过程中保持不变),到确定振动筛筛面实际运动为非简谐周期运动,已取得了大量的研究成果。本文对曲柄滑块式振动筛驱动方式进行改进,设计一种多自由度玉米清选振动筛驱动机构,并利用矩阵分析法分析筛面实际运动情况。通过台架试验对筛体结构进行优化,以期获得结构合理、性能较优的驱动机构。

1 振动筛驱动机构

由于双层平行式平面往复振动筛只能实现筛面水平和竖直方向的平动,不易实现玉米脱出物在筛面的快速均布。因此,本文设计一种多自由度振动筛驱动机构,在平面运动的基础上增加筛面横向运动及筛面摆动,以有效加快玉米脱出物的均布及分层,提高清选装置的筛分性能。

1.1 机构设计

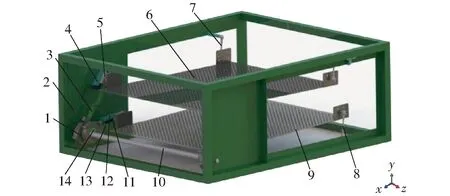

振动筛驱动机构三维图如图1所示,其主要由筛架、偏置曲柄滑块驱动机构、筛面以及球铰杆组成,驱动机构投影简图如图2所示。上、下筛面分别以一定角度倾斜安装,曲柄以一定角速度转动,在曲柄的推动下连杆带动滑块沿倾斜滑道运动;筛面前、后端分别与滑块、球铰杆连接,以实现上筛和下筛沿x、y方向的往复运动;滑道侧面与筛箱侧板呈一定夹角可以实现筛面沿z方向的往复运动。由于上、下筛做相对运动,可防止两筛之间堵塞或筛孔堵塞,利于清选,亦可部分平衡惯性力,减少机器振动[18],所以本机构中上、下滑道采取反向布置方式,上、下滑块的运动相位差为π。本课题组在前期的研究中发现在实际筛分过程中筛面运动并非简谐运动,其倾角也非固定不变的而是呈周期性连续变化[7,19],故本机构可实现筛面沿x、y、z3个方向的平动以及绕z轴的摆动。

图1 振动筛驱动机构三维图Fig.1 Three-dimensional diagram of driving mechanism of vibrating screens1.上筛偏心轮 2.筛架 3.上筛连杆 4.上筛滑道 5.直线轴承 6.上筛 7.球铰吊杆 8.球铰支撑杆 9.下筛 10.主轴 11.滑块 12.下筛滑道 13.下筛连杆 14.下筛偏心轮

图2 振动筛驱动机构投影简图Fig.2 Projection sketches of driving mechanism of vibrating screens

1.2 运动分析

由驱动机构在xOy平面投影简图,根据滑道水平倾角γ绘制局部参考坐标系x′Oy′,如图2a所示,图中l11、l21、l31、l41、l51、l12、l22、l32、l42、l52为机构各杆长度(包含虚拟杆),θ′1、θ′2分别为曲柄OB、连杆BC与x′轴的夹角。

驱动机构在x′Oy′平面投影运动方程为

l11+l21=s1+e1

(1)

(2)

式中s1——上滑块位移在xOy面投影长度,mm

e1——驱动机构的偏距投影长度,mm

将式(2)对时间t求一阶导数,得

(3)

s′1=l11cosθ′1ω1+l21cosθ′2ω2

(4)

将式(2)对时间t求二阶导数,得

(5)

(6)

式中ω1——曲柄OB角速度,rad/s

ω2——连杆BC角速度,rad/s

α1——曲柄OB角加速度,rad/s2,当曲柄匀速转动时,α1=0

α2——连杆BC角加速度,rad/s2

(7)

式中θi——机构各杆与x轴的夹角,rad

筛面在xOy平面投影运动方程为

l31+l41=l11+l21+l51

(8)

(9)

将式(9)对时间t求一阶导数,由图2a可知,θ5是筛后机架吊挂点与主轴回转中心连线与x轴的夹角,其为定值,故求导得

(10)

将式(9)对时间t求二阶导数,得

(11)

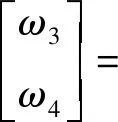

根据式(11)可知,振动筛在筛分过程中筛面角加速度α3是变化的,其决定筛面倾角θ3变化的速度,故筛面倾角θ3并非定值而是时刻变化的。杆件长度lij、杆件夹角θi、杆件角速度ωi及杆件角加速度αi对筛面角加速度变化产生影响,从而影响筛面倾角的变化。其中,l31为筛面长度、l51为机架吊挂点与主轴回转中心的连线长度,二者均为定值,在不改变原动件运动参数的条件下,改变驱动机构杆件长度则直接改变了各杆件与x轴的夹角θi,从而对杆件角速度ωi及杆件角加速度αi产生影响。因此,l11、l21、l41是对筛面倾角变化产生影响的直接因素。由于本驱动机构是对偏置曲柄滑块机构的改进,其满足偏置曲柄滑块机构的结构参数关系,故l11、l21的变化导致偏距e1的变化,直接反映为筛面安装间距的不同;l41为筛后吊挂球铰杆长度,l41的长度直接决定了筛面安装倾角的大小,因此有必要研究筛面安装间距及筛面安装倾角的变化对筛分性能的影响。

根据投影分析得

vx=s′1cosα

(12)

vy=s′1sinα

(13)

vz=vytanβ=s′1sinαtanβ

(14)

ax=v′x=s″1cosγ

(15)

ay=v′y=s″1sinγ

(16)

az=v′z=s″1sinγtanβ

(17)

(18)

(19)

式中β——滑道侧向倾角,rad

γ——滑道与水平面夹角,rad

vx——滑块沿x方向的速度分量,m/s

vy——滑块沿y方向的速度分量,m/s

vz——滑块沿z方向的速度分量,m/s

ax——滑块沿x方向运动加速度分量,m/s2

ay——滑块沿y方向运动加速度分量,m/s2

az——滑块沿z方向运动加速度分量,m/s2

v——滑块运动的合速度,即筛面前端铰接点合速度,m/s

a——滑块运动的合加速度,即筛面前端铰接点合加速度,m/s2

根据式(14)~(17)分析可知,在机构xy方向振幅与双层平行式平面往复振动筛一致的情况下,本机构可通过调节滑道侧向倾角β改变筛面横向振幅,因此有必要研究筛面横向振幅对筛分性能的影响。

筛面不存在绕x向和y向的旋转,故沿筛面横向上各点运动一致;筛面存在绕z向的摆动,故沿筛面纵向上各点的运动存在差异。

筛面纵向上一点M在xOy平面投影运动方程为

(20)

式中XM——筛面纵向上任一点M的x坐标值

YM——筛面纵向上任一点M的y坐标值

lM——筛面纵向任一点M与筛面前端铰接点距离

将式(20)对时间t求一阶导数,得

(21)

式中vXM——筛面纵向上任一点M沿x方向的速度分量,m/s

vYM——筛面纵向上任一点M沿y方向的速度分量,m/s

将式(20)对时间t求二阶导数,得

(22)

筛面纵向上任意点M的运动方程为

vZM=vz

(23)

(24)

aZM=az

(25)

(26)

式中vZM——筛面纵向上任意点M沿z方向的速度分量,m/s

vM——筛面纵向上任意点M的合速度,m/s

aXM——筛面纵向上任意点M沿x方向的加速度分量,m/s2

aYM——筛面纵向上任意点M沿y方向的加速度分量,m/s2

aZM——筛面纵向上任意点M沿z方向的加速度分量,m/s2

aM——筛面纵向上任意点M的合加速度,m/s2

简谐运动的变化规律必满足正余弦曲线运动形式,根据以上分析,筛面运动并非简谐运动的简单叠加,其运动方程并非正余弦方程;此外,本机构运动过程中带动筛面实现往复式周期运动,所以在该驱动机构带动下筛面运动为非简谐周期性运动,且筛面运动状态与筛面安装间距、上筛面安装倾角、筛面横向振幅均存在关系。

1.3 参数确定

图3中,假设曲柄OB长度为l1j,连杆BC长度为l2j,偏距投影为ej,滑块位移投影为sj。偏置曲柄滑块机构曲柄l1j的尺寸区间应满足[20]

(27)

式中θ——极位夹角,rad

图3 偏置曲柄滑块机构原理图Fig.3 Schematic of offset crank-slider mechanism

在△OC1C2中,根据三角形余弦定理,有

(28)

将式(28)变形得

(29)

根据余弦定理,有

(30)

鉴于双层筛上筛的运动对清选装置的性能起主要作用,为对比研究双层不平行振动筛与双层平行式平面往复振动筛中上筛的筛分性能,上、下筛面位置以双层平行式平面往复振动筛筛面位置为基准。根据式(29)可知,设计变量l1j、l2j、ej、sj中有3个为独立设计变量[22]。由于s2已确定,取另外两个变量l12、l22为独立设计变量,并以现有机构尺寸参数作为参考,根据式(29)进行计算,不满足式(27)则修改尺寸值重复计算,在满足式(27)的条件下得到e2。根据计算结果对驱动机构进行虚拟样机装配,对装配结果进行测量,当两种机构下筛位置相同时,最终获得l12为16.5 mm,l22为250 mm,e2为133 mm。在下筛驱动机构尺寸参数l12、l22、e2确定后,选择独立设计变量l11、l21,利用相同的方法进行计算、装配、测量,获得满足上筛面安装间距所对应的上筛驱动机构尺寸l11、l21、e1。当l11、l21、e1尺寸确定后,则驱动机构的各杆件长度相应确定。

2 单因素试验

2.1 清选装置参数及试验材料

2.1.1清选装置参数

6行玉米籽粒联合收获机清选装置主要参数为长度1 850 mm,高度925 mm,筛面长度1 360 mm,上、下筛面安装倾角均为3.5°,两筛面前端的安装间距为300 mm。机器实际作业时振动筛主轴转速为310 r/min,风机入口气流速度为9.6~16.0 m/s,风机入口导风板角度可在20°~30°范围内调节[21,23]。由于本装置中风机为反转出风,因此风机下部为出风主体,通过测量得风机下壳体角度为25°,为保证风机入口导风板对气流速度的影响最小,本文取风机入口导风板角度为25°。

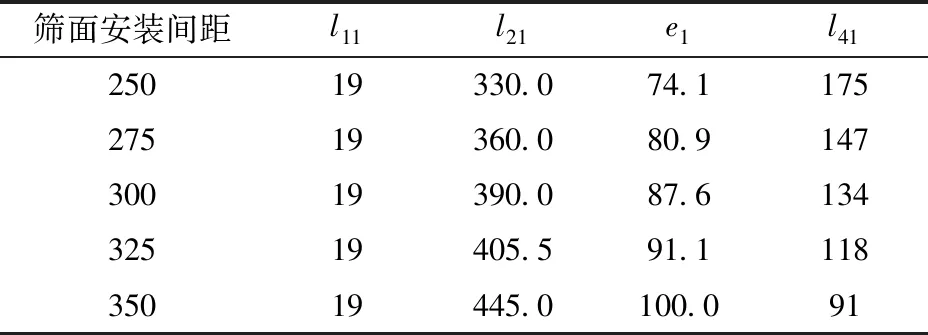

由于圆孔筛加工方便、结构简单、成本低,清选后籽粒含杂率较低,本文选择圆孔筛作为清选筛,选用贝壳筛作为尾筛对杂余进行推送。双层不平行振动筛驱动机构如图4所示。

图4 双层不平行振动筛驱动机构Fig.4 Driving mechanism of double-layer non-parallel vibrating screens

2.1.2试验材料

玉米脱出物的喂入量为5.05 kg/s(玉米籽粒、玉米茎秆、玉米芯、轻质杂余的质量分数分别为73%、17%、9%、1%),以0 m/s的初速度从上筛前端喂入[21]。

2.1.3试验因素

由于气体流速会对清选装置的筛分性能产生影响,利用CFD-DEM耦合方法对清选装置内气流场进行仿真,当风机入口气流速度为16.0 m/s时,在不改变风机入口位置的条件下,根据图5仿真结果可知,筛面处于不同位置时会对清选装置内气流场产生影响,进而影响筛分性能。

图5 筛面不同安装间距清选装置内气体速度分布Fig.5 Velocities distribution of airflow in cleaning device with different installation spacings of sieve

鉴于新机构要应用到样机中,为确定双层不平行振动筛中筛面安装间距、上筛面安装倾角、筛面横向振幅对筛分性能的影响,进行试验研究。单因素试验中的参数以现有清选装置中各参数为基准,以箱体尺寸为界限,确定因素的其他水平,进而进行单因素试验研究,并为多因素试验提供依据。

2.2 上筛面安装倾角对筛分性能的影响

根据新机构的理论分析可知,筛分过程中筛面倾角是变化的,筛面各点运动不一致,且筛面安装倾角的不同会对筛面倾角变化产生影响,因此选取上筛面安装倾角为因素进行试验,分析其对筛分性能的影响。

根据筛箱边界尺寸确定单因素试验中筛面最大安装倾角为5.5°,以双层平行式平面往复振动筛中筛面安装倾角3.5°为基准,确定单因素试验中筛面最小安装倾角为1.5°,在[1.5°,5.5°]范围内设计5个水平(1.5°、2.5°、3.5°、4.5°、5.5°)进行单因素试验。本文通过改变吊挂球铰杆l41的长度(172、153、134、115、96 mm)实现上筛面安装倾角的调节。

在筛面安装间距为300 mm,下筛面安装倾角为3.5°时,取上筛面安装倾角为因素进行试验。试验结果如图6所示。

图6 上筛面安装倾角对筛分性能的影响Fig.6 Effect of installation inclination of upper screen on screening performance

由图6可得,当上筛面安装倾角由1.5°增大到5.5°时,籽粒损失率由1.90%增至4.31%,籽粒含杂率由3.79%先减小到2.36%后增至3.13%。其主要原因是,随着上筛面安装倾角的增大,玉米脱出物在筛面被抛掷的强度不断增强,其在筛面上的前进速度加快、松散程度增加,且杂余有效透筛面积和筛面倾角的变化幅度均减小,杂余透筛概率降低,使得籽粒含杂率降低,但上筛面安装倾角的增大导致玉米脱出物在筛面上停留的时间缩短,降低了籽粒透筛的概率,使籽粒损失率增加,当籽粒损失率增大至一定程度后筛下杂余比例增加,使得籽粒含杂率随之增大。

2.3 筛面安装间距对筛分性能的影响

筛面不同间距配置方式对筛分作业过程有重要影响,当筛面安装倾角在同一水平时,筛面安装间距的改变影响清选装置内气流场变化以及筛面与杂余出口间的相对位置,从而对籽粒损失率和含杂率产生影响。目前,筛面间距配置对筛分性能的影响未见报道。

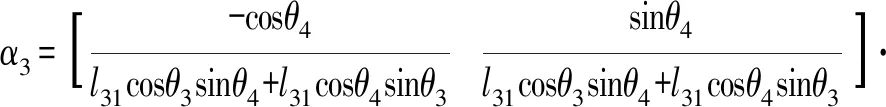

根据筛箱边界尺寸确定单因素试验中筛面最大安装间距为350 mm,以双层平行式平面往复振动筛中筛面安装间距300 mm为基准,确定单因素试验中筛面最小安装间距为250 mm,在[250 mm,350 mm]范围内设计5个水平进行单因素试验。当筛面安装间距的因素水平确定后,根据驱动机构参数确定中的分析方法获得不同筛面安装间距所对应的驱动机构尺寸l11、l21、e1,并据此对台架驱动机构进行调试,通过调节吊挂球铰杆l41长度使上筛面安装倾角为3.5°,研究筛面不同间距配置对筛分性能的影响,具体结构参数如表1所示。

表1 不同筛面安装间距所对应的驱动机构结构参数Tab.1 Structural parameters of drive mechanism corresponding to different screen mounting distances mm

在筛面安装倾角为3.5°时,取筛面安装间距为因素进行试验,试验结果如图7所示。

图7 筛面安装间距对筛分性能的影响Fig.7 Effect of initial installation spacing of screen on screening performance

由图7可得,当筛面安装间距由250 mm增大到350 mm时,籽粒损失率呈先减小后增大的趋势,籽粒含杂率呈先减小后增大的趋势。其主要原因是,随着筛面安装间距的增大,筛面上气流速度减小,导致筛上脱出物运动的加速度减小,籽粒透筛时间增加、透筛概率增大,损失率降低,筛下籽粒含量相较杂余含量增加,使含杂率降低;当筛面安装间距继续增加,筛面上气流速度开始增大,筛上脱出物运动的加速度增大,籽粒透筛时间减小、透筛概率降低,损失率增加,筛下杂余含量相较籽粒含量增加,使含杂率增加。

2.4 筛面横向振幅对筛分性能的影响

上、下滑道沿筛面横向的反向倾斜布置,实现了筛面沿横向的反向往复运动,更有利于玉米脱出物沿筛面均匀分散;但当横向振幅过大时不仅造成筛分速度的大幅降低,还会降低筛下物料的清洁度[6]。刘晓飞等[24]通过分析不同筛面横向振幅时小麦籽粒的筛分效率,获得筛面最佳横向振幅为2 mm。鉴于不同农业物料间的特殊性和差异性,基于筛箱宽度与筛面宽度的尺寸界限,本文选择筛面横向振幅为2~10 mm,在[2 mm,10 mm]范围内设计5个水平(2、4、6、8、10 mm)进行单因素试验。通过改变滑道侧向倾角β(2.94°、5.86°、8.75°、11.59°、14.38°)实现筛面横向振幅的变化。

在筛面安装倾角为3.5°,筛面安装间距为300 mm时,取筛面横向振幅为因素进行试验。试验结果如图8所示。

图8 筛面横向振幅对筛分性能的影响Fig.8 Effect of transverse amplitude of screen on screening performance

由图8可得,当筛面横向振幅由2 mm增大到6 mm时,籽粒损失率逐渐降低,籽粒含杂率逐渐降低;当筛面横向振幅由6 mm增大到10 mm时,籽粒损失率逐渐增大,籽粒含杂率逐渐增大。这是因为,随着筛面横向振幅的增大,玉米脱出物沿筛面横向的位移和运动速度增加使其在筛面快速均布,透筛概率提高,从而使籽粒损失率下降,脱出物分布均匀更有利于气流场对杂余的推送,使得籽粒含杂率降低;当横向振幅过大时,玉米脱出物沿筛面横向的运动速度过快,反而使筛面的筛分性能降低,造成籽粒损失率再次增加及籽粒含杂率的增大。

3 多因素试验

3.1 二次正交旋转组合试验设计

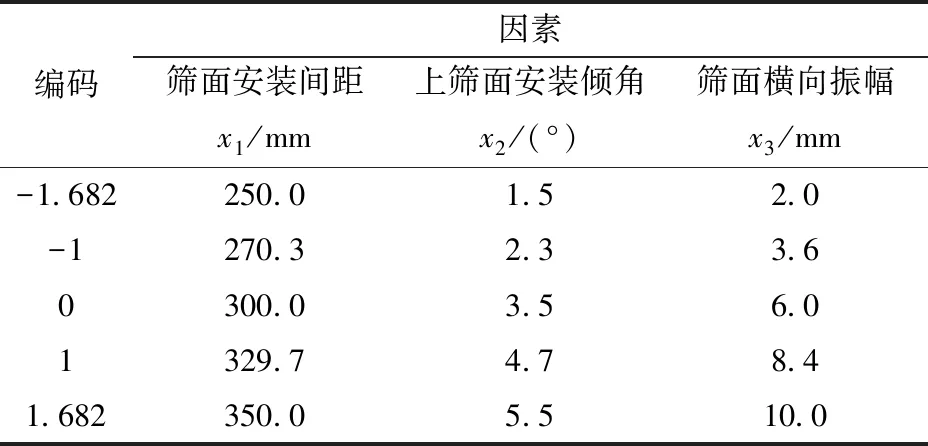

选取筛面安装间距、上筛面安装倾角、筛面横向振幅为试验因素,以籽粒损失率和籽粒含杂率为试验评价指标。采用三因素五水平二次正交旋转组合设计方案进行试验,根据单因素试验结果确定试验因素编码,如表2所示。

根据二次正交旋转组合设计23组试验,分别收集筛下籽粒与杂余并对其进行称量,然后据此计算双层不平行振动筛清选装置的籽粒损失率y1和籽粒含杂率y2。试验方案与结果如表3所示。

表2 试验因素编码Tab.2 Coding of experimental factors

表3 试验方案与结果Tab.3 Test scheme and results

3.2 籽粒损失率回归模型与响应曲面分析

根据正交旋转组合试验的结果,利用Design-Expert 8.0.6软件对试验结果进行处理,通过对试验数据和拟合结果分析得:试验模型显著(p<0.01),其中3个主效应及其对应的二次项对籽粒损失率影响均显著,筛面安装间距和上筛面安装倾角的交互项x1x2、上筛面安装倾角和筛面横向振幅的交互项x2x3均显著,其余交互项不显著,获得籽粒损失率y1的回归数学模型为

(31)

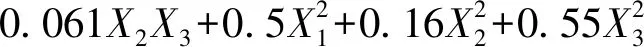

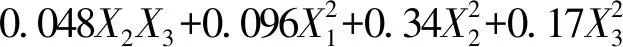

根据试验结果,所得各因素对籽粒损失率影响的响应曲面如图9所示。

图9 各因素对籽粒损失率影响的响应曲面Fig.9 Response surfaces of all factors on loss rate of maize

由图9a可知,当筛面横向振幅处于零水平,上筛面安装倾角处于高水平时,随筛面安装间距的增大籽粒损失率先降低后增大且变化幅度比低水平时大。其主要原因是,随着筛面安装间距的增加,筛面上气流速度先减小后增加,筛上脱出物的透筛时间先增加后减小;当气流速度较小时,籽粒透筛概率增加,损失率降低,当气流速度较大时,籽粒透筛概率降低,损失率增加。

由图9b可知,当筛面安装间距处于零水平,上筛面安装倾角处于低水平时,随着筛面横向振幅的增大,籽粒损失率先降低后增大且籽粒损失率比高水平时低。其主要原因是,筛面沿横向的往复运动使玉米脱出物沿筛面的分散更均匀,籽粒透筛速度增加,籽粒损失率降低,但当横向振幅过大时,筛分速度大幅降低,造成籽粒损失率的升高;上筛面安装倾角处于高水平时比低水平时籽粒损失率高,这是因为随着上筛面安装倾角的增大,筛面垂直运动分量增大,籽粒在筛面上的滑移时间变短,籽粒透筛概率降低,造成籽粒损失率较低水平时高。

3.3 籽粒含杂率回归模型与响应曲面分析

通过对试验数据和拟合结果分析得:试验模型显著(p<0.01),其中3个主效应及其对应的二次项对籽粒含杂率影响均显著,筛面安装间距和筛面横向振幅的交互项x1x3、上筛面安装倾角和筛面横向振幅的交互项x2x3均显著,其余交互项不显著,获得籽粒含杂率y2的回归数学模型为

(32)

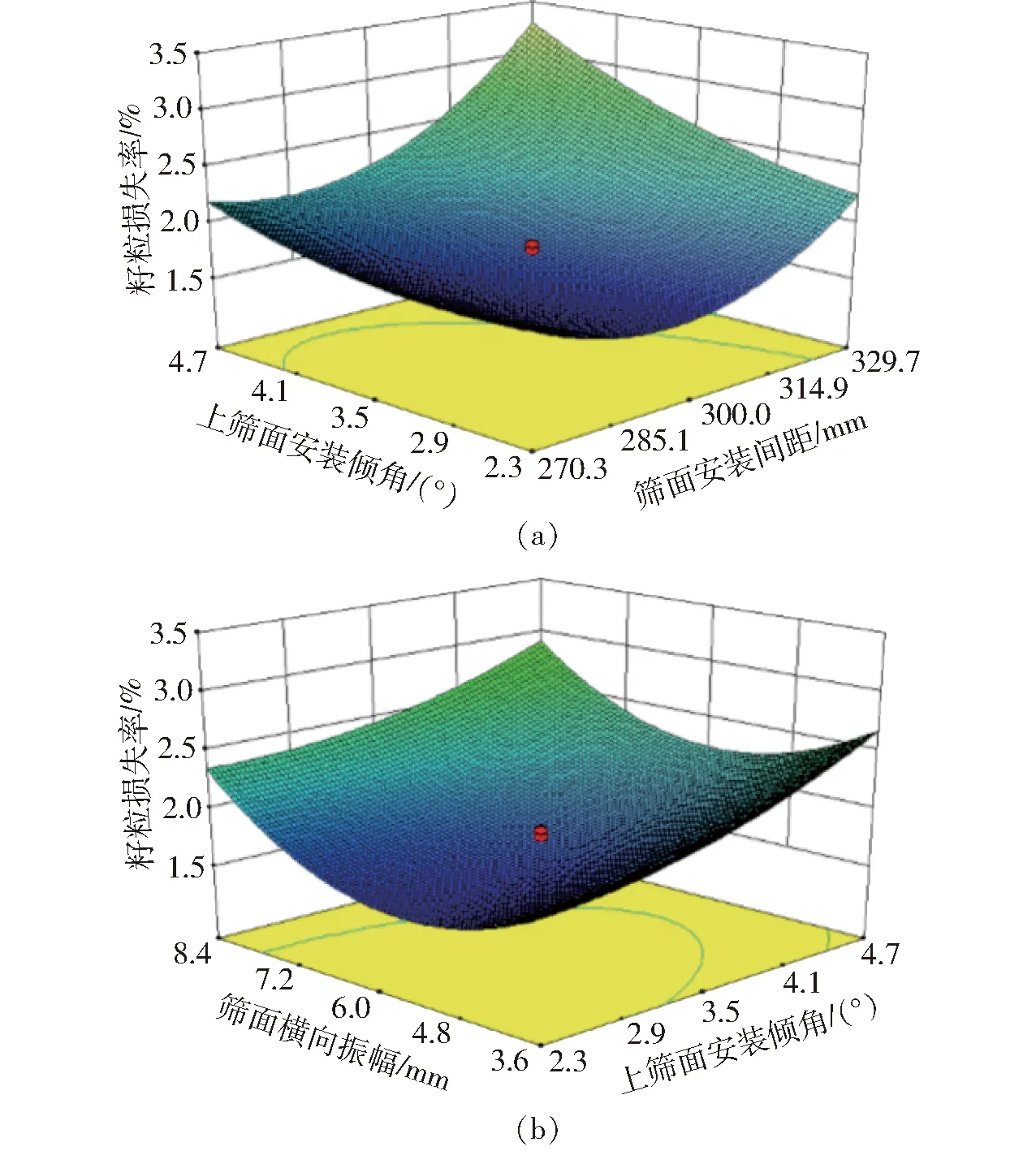

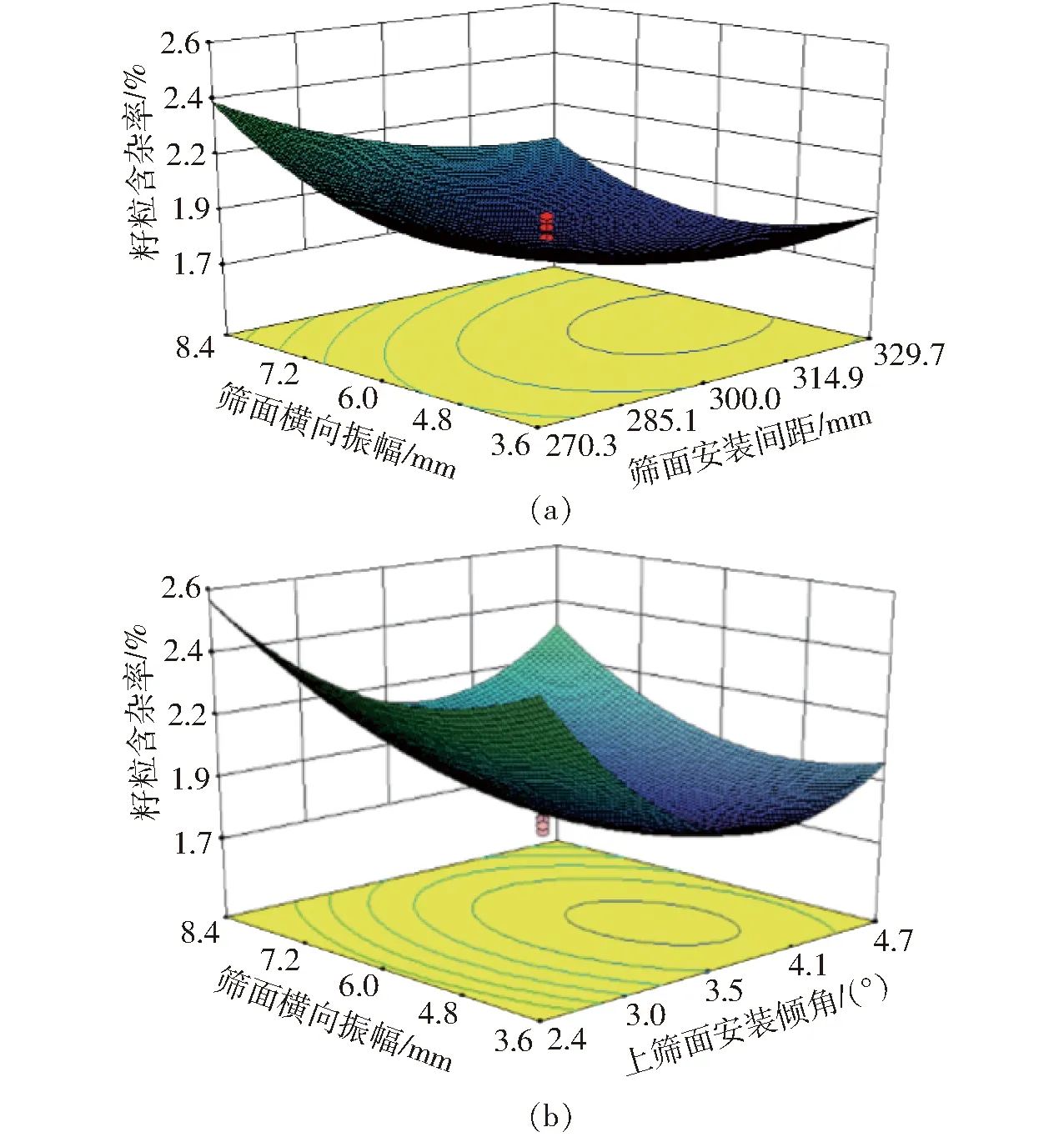

根据试验结果得各因素对籽粒含杂率影响的响应曲面如图10所示。

图10 各因素对籽粒含杂率影响的响应曲面Fig.10 Response surfaces of all factors on impurity rate of maize

由图10a可知,当上筛面安装倾角处于零水平时,随着筛面安装间距的增大,籽粒含杂率呈先减小后增大的趋势,且筛面横向振幅处于高水平时比筛面安装间距处于低水平时的籽粒含杂率高,其主要原因是随着筛面安装间距的增大,筛面上气流速度先减小后增加,筛上脱出物的加速度先减小后增加,当气流速度较小时籽粒透筛概率增加,损失率降低,含杂率降低,当气流速度较大时籽粒透筛概率降低,损失率增加,筛下杂余含量相较籽粒含量增加,使得含杂率提高;筛面横向运动有利于脱出物的均匀分散,使得杂余透筛概率降低,籽粒含杂率降低,但筛面横向振幅处于高水平时,脱出物的横向运动过快反而不利于筛分,籽粒损失率增大,筛下杂余占比增加,故而筛面横向振幅处于低水平时含杂率比高水平时低。

由图10b可知,当筛面安装间距处于零水平时,在上筛面安装倾角一定时,随着筛面横向振幅的增加,籽粒含杂率呈先减小后升高的变化趋势。这是因为,随着筛面横向振幅的增加,玉米脱出物在筛面分布更均匀,利于气流场对杂余的推送,使得籽粒含杂率降低;当横向振幅过大时,玉米脱出物沿筛面的横向运动速度过快,反而使筛面的筛分性能降低,造成籽粒损失率的增加进而导致籽粒含杂率的增大;且上筛面安装倾角处于高水平时比低水平时籽粒含杂率低,这是因为杂余有效透筛面积和筛面倾角变化的幅度均比低水平时小,因而杂余透筛概率小,籽粒含杂率低。

3.4 参数优化

为提高振动筛的筛分性能,利用Design-Expert软件对试验参数进行优化,限定籽粒损失率与含杂率满足国家标准要求,建立参数化数学模型为

(33)

优化结果为: 筛面安装间距292.99 mm,上筛面安装倾角3.04°,筛面横向振幅5.55 mm。籽粒损失率为1.57%,籽粒含杂率为1.96%。

3.5 验证试验

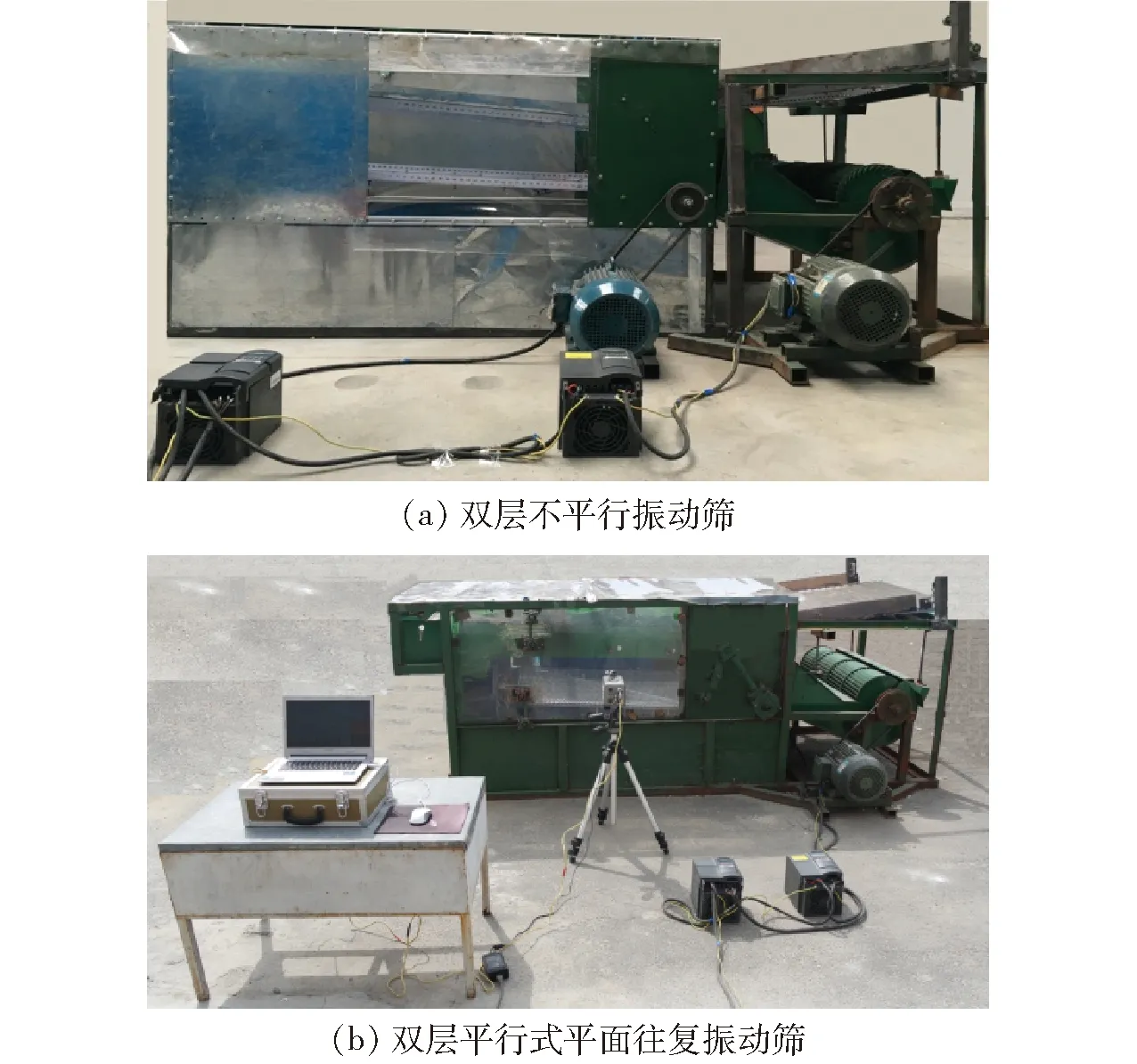

根据优化结果调整驱动机构杆件尺寸,进行验证试验,并与双层平行式平面往复圆孔振动筛清选装置性能进行对比。试验装置如图11所示。取常规玉米脱出物喂入量为5.05 kg/s,试验重复3次,试验数据如表4所示。

双层不平行振动筛在最优结构条件下,相较于双层平行式振动筛,其筛面安装间距减小,清选装置上筛面上气流速度降低,使得籽粒在筛面的运动时间增加,籽粒透筛概率增大;上筛面安装倾角的减小增加了籽粒在筛面上的停留时间,筛面横向运动实现了籽粒的均匀分散,有效提高了籽粒透筛概率,使得籽粒损失率显著降低,如表4所示,双层不平行振动筛较双层平行式振动筛筛分后籽粒损失率降低了1.59个百分点、籽粒含杂率降低了0.18个百分点,均满足GB/T 21962—2008《玉米收获机械技术条件》要求。

4 结论

(1)设计了偏置曲柄滑块式双层不平行振动筛驱动机构,基于矩阵法分析获得筛面运动方程。

图11 试验台架Fig.11 Test devices

%

(2)通过多因素试验获得振动筛不同结构参数与筛分性能指标间的回归数学模型,并确定不同因素对贯流风筛式玉米清选装置筛分性能的影响规律。

(3)通过优化分析获得下筛面安装倾角为3.5°时,各因素间的最优组合:筛面前端安装间距为292.99 mm,上筛面安装倾角为3.04°,筛面横向振幅为5.55 mm。此条件下,双层不平行振动筛籽粒损失率较双层平行式平面往复振动筛平均降低了1.59个百分点。