花生豆腐加工过程中凝胶质构形成研究进展

郭亚龙 王 强 胡 晖 石爱民 刘红芝

(中国农业科学院农产品加工研究所 农业农村部农产品加工综合性重点实验室 北京100193)

花生是世界四大油料作物之一,也是我国独具优势的油脂和蛋白资源。低温花生饼粕是花生经低温制油后产生的副产物,其蛋白含量可达45%以上,生物效价高,易消化,不含胀气因子,还具有一定的凝胶性、溶解性和乳化性等功能特性,是一种兼有营养和功能的优质蛋白资源[1-2]。

豆腐是我国居民传统膳食中重要的蛋白来源,通常以黄豆、花生豆等含蛋白质较高的豆类为原料,制浆后在热与凝固剂作用下形成含有大量水分的蛋白凝胶体。目前商业豆腐主要以大豆为原料制成,总体可分为干豆腐、硬豆腐、软豆腐和填充豆腐,其制备方法、质构特性和水分含量等均有很大差别(见表1)[3-4]。豆腐的质构特性是评价豆腐品质的重要指标,决定了豆腐产品的可接受度[5]。其凝胶质构形成与加工条件和原料特性密切相关[6]。

与日本等发达国家相比,我国豆腐品种相对单调,尚不能满足人们的消费需求[7]。早在上世纪90年代我国研究者就开始研究花生豆腐[8-9],然而由于花生含油量高且蛋白凝胶性较差[10],以花生为原料制备豆腐,口感油腻且成型困难,研究多以脱脂花生饼粕为原料[11]或与大豆[12]、多糖[13]复配,并结合传统的豆腐加工工艺来制备花生豆腐。与大豆豆腐相比,花生豆腐研究和产业化均发展缓慢。而采用低温花生饼为原料,通过优化工艺技术和加工条件改善花生豆腐凝胶质构,制备品质优良的花生豆腐产品,将有利于丰富花生蛋白制品和豆腐制品种类,满足市场和消费者多样化需求。

本文通过概述花生豆腐加工过程中典型加工工艺对花生豆腐质构的影响,加工过程中花生乳功能特性如热特性、流变特性变化以及豆腐凝胶微结构变化,以期为花生豆腐加工提供理论和技术指导。

1 典型加工工艺对花生豆腐质构的影响

花生豆腐加工工艺与大豆豆腐类似,主要包括制浆、煮浆和凝固。在豆腐制备中,先通过浸泡使原料中蛋白吸水溶胀,部分蛋白体破裂,经磨浆和浆渣分离制得生豆浆,煮浆可使蛋白分子变性并形成可溶性聚集物,添加凝固剂后经凝固和(或)质构重建,最终得到豆腐产品[14]。制浆工艺相对简单且较为成熟,而煮浆和凝固对豆腐凝胶质构形成最为重要,是国内外研究的重点。

1.1 制浆工艺对花生豆腐质构的影响

花生浆是制备花生豆腐的主要原料,制浆条件如料液比、用水种类、pH 值、温度和制浆方式等均可能影响花生豆腐凝胶质构。赵春苏等[15]优化了利用花生粕制备花生豆腐的制浆条件,当料液比为1 ∶15,在90 ℃、pH 7.0 条件下提取120 min时,花生粕蛋白提取率达32.64%,可制得质构良好且具有浓郁花生香味的豆腐。其它制浆条件,如制浆用水种类、制浆方式等对花生豆腐凝胶质构影响研究未见报道,而在大豆豆腐方面已有研究。Yasuo 等[16]分别采用电解水(阳极水和阴极水)和自来水制备豆腐,发现阴极水较自来水和阳极水具有更高的pH 值,可提高豆腐中蛋白质含量,而与自来水豆腐相比,电解水豆腐的硬度和脆性下降,内聚性相差不大,具有更软、更易碎的质构。豆腐制浆方式主要有生浆法、熟浆法和热水套索法。陈洋等[17]考察了这3 种制浆方式对大豆豆腐出品率、含水量和质构特性等影响,发现熟浆工艺制备豆腐的出品率、含水量、保水性和感官评价均优于生浆法和热水套浆法,而生浆法豆腐的硬度、黏附性等指标均比其它两种制浆法高,此外制浆方式在实验室和工厂生产这两种条件下对豆腐品质影响基本一致。

表1 商业豆腐分类、特征和主要制作工序Table 1 Classification,characteristics and main processing procedures of commercial tofu

可以看出,采用电解水未显著改善豆腐凝胶质构,生产上普遍采用经济便利的自来水;提高pH 值可提高蛋白提取率和固形物含量,然而调节pH 值增加了操作的复杂性,故通过增加豆渣磨浆次数在实际中应用更多;传统上我国大豆豆腐生产主要采用生浆法,而在日本更多采用熟浆法,两种制浆方式如何影响花生豆腐凝胶质构有待进一步研究。

1.2 煮浆工艺对花生豆腐质构的影响

在豆腐加工中,煮浆有两方面作用:一是使蛋白质变性;二是钝化抗营养因子[18]。煮浆条件主要包括煮浆方式、煮浆温度、煮浆时间和加热速率等。在花生豆腐中,仅有少量关于煮浆温度和煮浆时间影响的报道。侯利霞等[19]研究了不同煮浆时间(1,2,3 min)对花生/大豆复配豆腐感官指标影响,结果显示当煮浆时间为2 min 时,豆腐凝固较好,无黄浆水,质地细嫩,呈米黄色,且风味较好,而煮浆1 min 和3 min 时,豆腐质地与煮浆2 min的接近,而风味评分有所下降。郭天松等[13]以花生和红薯淀粉为原料制备花生豆腐,发现不同煮浆温度(85,90,95 ℃)可影响豆腐质构,随着煮浆温度升高,豆腐凝胶强度和失水率均呈增加趋势,而出品率变化不大,表明温度升高使蛋白充分变性,相互作用增强而使豆腐强度增大,同时网络交织疏散,也增加了豆腐的失水率。

相比之下,大豆豆腐的煮浆条件已有系统研究,尤其是新型煮浆方式的应用对于花生豆腐加工具有借鉴意义。下面主要论述新型煮浆方式,如两步加热法、高温微压煮浆和超高压技术等对大豆豆腐质构影响。

1.2.1 两步加热法 商业上一般采用一步加热法煮浆,即利用蒸汽将豆乳快速加热到100 ℃,在此过程中球蛋白和伴球蛋白几乎同时变性。基于球蛋白(85~95 ℃)和伴球蛋白(65~75 ℃)变性温度差异,Liu 等[3]利用欧姆加热装置将豆乳中蛋白选择热变性,发现两步加热法优于一步加热法,制备填充豆腐的表观杨氏模量增加,脱水收缩率降低。在此基础上,Wang 等[20]优化了两步欧姆加热法制备填充豆腐工艺条件,先70 ℃加热10 min,再升温到100 ℃加热5 min。与一步加热相比(100 ℃,5 min)相比,大大增加了豆腐表观杨氏模量,降低了脱水收缩率(P<0.05),然而并未显著影响豆腐的表观破裂强度(P<0.05)。又将优化的两步加热条件应用于制备软豆腐,发现豆腐得率、固形物回收率、表观破裂强度和表观杨氏模量分别增加了4.5%,5.4%,12.2%和16.2%,脱水收缩率降低约21.8%。这表明两步加热法不仅能改善填充豆腐质构,还对软豆腐质构产生有利影响。

1.2.2 高温微压煮浆 在商业豆腐生产中,多采用常压煮浆方式,以蒸汽为热源,加热温度在95~100 ℃左右。然而常压煮浆存在热效率低,豆乳加热不均等问题,豆腐品质难以保证。Zuo 等[21]在豆腐加工中引入高温微压蒸煮工艺(HTPC,115 ℃,0.17 MPa),发现与传统煮浆(TC,97 ℃,0.10 MPa)相比,HTPC 处理显著改善了豆腐硬度、弹性和咀嚼性,形成更加均匀密实的凝胶结构,且豆腐得率增加。SDS-PAGE 分析显示,非颗粒蛋白中11S 的碱性亚基和7S 的β 亚基交联形成新的蛋白颗粒,使总的颗粒蛋白含量增加,从而改善了豆腐凝胶质构。钙离子诱导蛋白溶解性试验表明,HTPC 处理降低了非颗粒蛋白对钙离子的敏感性而减缓凝固过程,有利于包被更多水和固形物到豆腐凝胶网络中,增加了豆腐得率。

1.2.3 超高压技术 传统上制备豆腐时,均采用热处理方式使豆乳中蛋白变性,然而加热煮浆会产生强烈的令人不愉快的豆腥味,成为豆腐制品在西方国家推广食用的障碍[22]。超高压加工技术可在室温下使蛋白质变性,避免了热处理过程中不良风味产生。Zhang 等[23]研究发现超高压处理结合添加GDL 凝固剂,可形成表面光滑、质构均一、淡黄色的豆腐凝胶,最佳压力和处理时间分别为500 MPa 和20 min。Liu 等[24]利 用 超 高 压 均 质(UHPH)制备富含纤维的全豆填充豆腐。结果表明UHPH 处理可降低全豆粉颗粒尺寸,随着均质压力和循环次数的增加,豆腐硬度随之增加,在150 MPa 循环处理3 次可制得与对照组(95 ℃,加热10 min)质构品质接近的豆腐,提高了原料利用率和豆腐营养品质。

综上所述,与传统一步加热法煮浆相比,两步加热法可改善豆腐凝胶质构,工艺简单,易于操作,具有良好的应用前景;目前市场上已推出高温微压煮浆设备,不仅能改善豆腐凝胶质构,还具有加热效率高、煮浆均匀等优点,应用前景十分广阔;超高压处理可在常温下使蛋白变性,制备出质构良好的豆腐,也可改善加热煮浆带来的不良风味,然而目前超高压设备造价较高,处理量较小,不利于连续化操作[25],有赖于超高压技术和装备的进一步发展。

1.3 凝固工艺对花生豆腐质构的影响

豆腐质地、口感和外形等都受到成型工序影响,而成型工序的关键又在于豆浆凝固[26]。凝固条件如凝固剂类型、用量、凝固温度、时间、凝固剂添加和混合方式等均可能对豆腐凝胶质构产生影响[27],其中凝固剂类型和用量是近些年来的研究热点。常用凝固剂包括卤水、石膏和GDL,单独使用可制得不同质构特性的豆腐产品[4],凝固剂用量过高和过低均不利于豆腐质构[28]。然而单一凝固剂使用时也存在不同程度的问题,如石膏豆腐具有一定涩味,卤水豆腐得率低、持水性差、结构粗糙,内酯豆腐质地偏软,不适合煎炒,还有一定酸味[29]。为改善应用单一凝固剂的缺点,有研究者采用两种以上凝固剂复配的方法,以期改善豆腐凝胶质构;近年来有研究采用缓释型凝固剂,解决传统卤水豆腐凝固速率过快产生的问题;此外,还有利用TG 酶和多糖作为凝固剂制备新型豆腐的研究。

目前在改善花生豆腐凝胶质构方面,仅有少量采用复合凝固剂[30-31]或优化凝固剂用量[32-33]的研究,而其它类型凝固剂对花生豆腐凝胶质构影响研究较少,故部分借鉴大豆豆腐并重点论述添加新型凝固剂对豆腐质构的影响。

1.3.1 添加复合凝固剂 复合凝固剂是指两种或两种以上成分经加工而制成的一种凝固剂。张国治等[31]分别以CaCl2-MgSO4和卤水-MgSO4为凝固剂制备花生豆腐,发现豆腐凝胶质构受到凝固剂组成和配比的影响,而变化规律不明显。王岩东等[29]将石膏、氯化镁和GDL 按一定比例混合制成复合凝固剂,结果表明当复合凝固剂比例为5∶3∶2时,豆腐出品率为367%,含水率79.96%,保水率71.58%,蛋白质含量9.82%,感官评价分值9.5 分,产品品质整体优于单一凝固剂豆腐。李蒙等[34]发现氯化镁与瓜尔豆胶配合使用可降低氯化镁豆腐的硬度,制得与石膏豆腐质构相似的豆腐,黏度分析表明瓜尔胶主要通过改变豆浆凝固速率而影响豆腐质构特性。

1.3.2 添加新型缓释凝固剂 卤水是豆腐生产中最常用的凝固剂,其主要成分是氯化镁,可赋予豆腐特殊风味和甜爽口感。然而卤水豆腐凝固速率过快,导致豆腐结构粗糙,持水性差,硬度大且得率低,因此有研究者利用乳液技术制备缓释型凝固剂,应用于豆腐生产中取得了良好效果。Li等[35-36]以卤水溶液为水相,大豆油为油相,PGPR为乳化剂制备了一种W/O 型卤水凝固剂,具有良好的缓释效果,可延长豆腐凝固时间,提高得率和含水量,保持豆腐湿润状态达24 h 以上,形成表面光滑、结构均匀紧凑的豆腐。在前期制备W/O型卤水凝固剂并成功应用于卤水豆腐加工的基础上,Li 等[37]又研究了W/O/W 型凝固剂对卤水豆腐得率、质构、色泽和微结构的影响。结果表明,与W/O 型凝固剂相比,W/O/W 型凝固剂表现出更好的分散性。与传统卤水凝固剂相比,其制备的豆腐具有更高的含水量、得率和更均匀紧凑的结构。

1.3.3 添加TG 酶凝固剂 TG 酶是能催化肽结合的谷氨酰胺残基的酰胺和各种伯胺之间酰基转移反应的一种酶,当TG 酶作用于蛋白分子时,形成ε-(γ-谷氨酰胺)-赖氨酸交联[38]。在工业上,TG 酶主要用于提高食品的质构、稳定性、持水性和其它功能特性[39]。Bin 等[40]等通过TG 酶体外孵育试验,证明大豆蛋白是TG 酶的优良作用底物。添加TG酶可改善豆腐凝胶质构,其受TG 酶浓度和添加顺序影响。Tang 等[41]以TG 酶为凝固剂制备冷致豆腐,系统考察了TG 酶孵育时间、温度、酶浓度对豆腐质构的影响。结果发现,在2~12 h 内豆腐凝胶硬度随孵育时间增加而增大;在设定温度下(15,25,37,50 ℃),37 ℃下孵育12 h 以上制备豆腐的凝胶强度最大;而酶浓度受到豆乳加热方式影响,将豆乳在95 ℃加热5 min 制备豆腐的凝胶硬度随酶浓度增加而增大,而95 ℃处理15 min 变化趋势相反,当酶浓度低于30 U/100 mL 豆乳时,两种加热方式所得豆腐硬度无显著差异,这表明TG 酶诱导豆腐凝胶形成是蛋白共价交联和热变性蛋白聚集共同作用结果。

1.3.4 添加多糖凝固剂 多糖可通过蛋白-多糖相互作用影响蛋白凝胶性等功能特性,在调整蛋白食品体系质构特性上具有重要作用[42-43]。Tseng等[44]添加不同质量浓度菊粉(0,10,20,30,40 mg/mL)制备GDL 凝固嫩豆腐。与对照组相比,添加菊粉提高了豆腐凝胶硬度和破裂应力,当添加量分别为10 mg/mL 和20 mg/mL 时,豆腐硬度分别增加4.9%和12.8%(P<0.05),当添加量超过30 mg/mL 时,继续添加菊粉会降低豆腐内聚性,提高其变形性,对豆腐质构产生不利影响。添加菊粉可能通过影响蛋白聚集行为调整豆腐凝胶质构。No等[45]研究发现在6 种不同分子质量壳聚糖中(1 106,746,471,224,28,7 ku),最适于做凝固剂的是分子质量28 ku 的壳聚糖,最佳豆腐制备工艺:凝固剂溶液与豆乳体积比1∶8,凝固温度80℃,凝固80 min。优选1%乙酸和1%乳酸为壳聚糖凝固剂以降低豆腐酸味,且延长豆腐保质期达3 d 左右,可能是壳聚糖和有机酸协同抗菌结果。

图1 大豆蛋白在凝固剂(GDL/MgCl2/CaSO4)存在下的凝胶机制Fig.1 Gelation mechanism of soybean proteins in the presence of coagulants (GDL/MgCl2/CaSO4)

综上可知,采用新型缓释凝固剂可改善卤水豆腐持水性和凝胶质构,然而其制备方法复杂,成本较高,在一定程度上限制了其在豆腐加工中的应用;而TG 酶和多糖可制备新颖的豆腐产品,而豆腐成本也有所增加,且现有研究TG 酶处理时间过长[41],有待进一步优化和改进。相比之下,复合凝固剂克服了单一凝固剂使用时存在的缺点,是一种简单、经济、有效的改善豆腐凝胶质构的方法。

2 加工过程中花生乳功能特性变化

花生乳是制备花生豆腐的原料,是包含蛋白、脂肪、多糖和水等多种组分的复杂体系[46]。在花生豆腐加工过程中,豆腐凝胶形成与花生乳热特性和流变特性密切相关,这些功能特性受到原料特性和加工条件等诸多因素影响[47]。

2.1 花生乳热特性

花生乳中蛋白热变性是形成豆腐凝胶的先决条件。在外界加工条件下,蛋白变性涉及结构或构象变化,如氢键断裂是吸热过程,而疏水建断裂和蛋白聚集是放热过程,通常蛋白从原始状态到变性状态伴随着热量吸收[48]。DSC 是研究蛋白质稳定性热动力学的有力工具,变性温度(Td)和吸热焓值(△H)是反映蛋白热稳定性的两个重要参数[49]。

花生球蛋白和伴球蛋白是花生蛋白中两种主要成分,分别占总蛋白的63%和33%,其Td值分别为108.45 ℃和88.54 ℃[50],不同文献中报道的Td值略有差别,可能与制备方法和测试条件相关[51]。花生蛋白中水分、多糖和脂肪的存在以及不同加工条件均可能对花生蛋白热特性产生影响。Colombo 等[48]研究发现,随着水分含量降低,花生球蛋白和伴球蛋白的变性温度和吸热焓值增加,表明蛋白质的热稳定性增强。Liu 等[52]向花生分离蛋白中添加葡聚糖,可显著增加其变性温度(P<0.05),对混合物进行干热接枝改性,可增加伴球蛋白变性温度,对球蛋白影响不大,而不同热处理时间样品间蛋白热特性相差不大。混合或接枝后伴球蛋白吸热焓值低于对照组,而球蛋白高于对照组,且随着干热反应时间的延长逐渐下降。Shin等[53]利用超临界二氧化碳萃取制得低脂豆粉,发现其蛋白变性温度和焓值均高于全脂豆粉,表明在低脂豆粉中蛋白分子间相互作用更强,结构更紧凑,具有更高的热稳定性。Feng 等[50]研究表明TG 酶处理显著增加了花生球蛋白变性温度(10℃左右),而伴球蛋白变性温度几乎不受影响。高压处理同样可影响花生蛋白热特性,He 等[54]研究发现随着压力(50~100 MPa)的升高,伴球蛋白变性温度逐渐降低,当压力达到150 MPa 及以上时,伴球蛋白完全变性,吸热峰消失,而球蛋白在150 MPa 和200 MPa 时仍有吸热峰,说明球蛋白比伴球蛋白更稳定,而高压处理后两种蛋白组分的吸热焓值均低于对照组,且随压力增大而减小。

综上所述,现有研究多以花生分离蛋白或其富含球蛋白/伴球蛋白级分为原料进行热特性研究,而花生乳作为制备花生豆腐原料,其物质组成比花生分离蛋白更复杂,其内源成分如脂肪和多糖等如何影响花生蛋白热变性行为尚缺乏系统研究。此外,在商业豆腐加工过程中,通常采用热处理使蛋白质变性,然而由于花生蛋白变性温度显著高于大豆蛋白,传统大豆豆腐蛋白热变性条件是否满足花生蛋白变性要求,以及新型加工技术对于花生乳复杂体系热特性影响等,均为花生豆腐加工中亟待研究的问题。

2.2 花生乳流变特性

豆腐是蛋白质、脂肪和水等组分在热和凝固剂作用下形成的具有三维网状结构的凝胶体。通常采用流变学方法研究豆腐凝胶形成过程以及豆腐凝胶的动态流变性,常用的包括稳态剪切测试和动态流变测试[55]。

2.2.1 花生乳表观黏度 在流变测试中,稳态剪切模式可提供表观黏度(或剪切应力)随剪切速率或温度变化信息。研究表明,花生蛋白溶液为非牛顿流体,表现出剪切稀化现象[56],且蛋白浓度越高,偏离牛顿流体越严重[57]。向花生分离蛋白溶液中添加亚麻籽胶后,在各个剪切速率下,混合体系黏度值均高于单一蛋白溶液,且随多糖浓度增加而增大,说明多糖与蛋白形成更强的分子网络[58]。脂肪含量对花生粉溶液黏度也有影响,在相同固形物浓度下,花生粉中脂肪含量越高,溶液表观黏度越大[59]。Clare 等[60]固定剪切速率为50 s-1,研究了TG 酶处理后花生蛋白粉溶液在升温过程中(40~80 ℃)黏度变化,在60~80 ℃范围内,酶处理样品黏度低于对照组,对照组黏度在67 ℃显著增加,而酶处理样品从72 ℃开始上升,且增幅较小,说明TG 酶处理延迟了升温过程中网络形成。

生豆乳也属于非牛顿流体,经过加热煮浆后转变成牛顿流体,不同煮浆方式(HTPC 和TC)并未改变熟豆乳流体类型,然而与TC 豆乳相比,HTPC 处理显著增加豆乳黏度,可能是HTPC 促进了蛋白分子间聚集,增大了蛋白颗粒尺寸,从而增加了豆乳表观黏度[61]。向熟豆乳中添加MgCl2凝固剂,当浓度增加到15.5 mmol/L 时,黏度达到最大值,而随后黏度随凝固剂浓度增大而降低,可能是Mg2+通过中和带负电蛋白分子促进其疏水聚集,然而过量添加会改变体系离子强度,再加上连续搅拌剪切作用,会破坏蛋白-蛋白相互作用[62]。

总体上,物质组成和部分加工条件对花生蛋白粉(或分离蛋白)溶液表观黏度已有研究,以花生乳复杂体系为原料,在花生豆腐加工过程中表观黏度变化规律尚不明确,有待进一步研究。

2.2.2 花生乳动态黏弹性 豆腐凝胶是一种黏弹性物质,通过小振幅动态流变测试研究花生乳的动态黏弹性,可监控凝胶形成过程以及凝胶形成后的动态流变性,常用的测试模式包括温度扫描和频率扫描等[63]。Chen 等[58]研究了花生分离蛋白溶液(PPI,140 g/kg)在温度扫描(升温25~85 ℃,85 ℃保持20 min,降温85~25 ℃)时黏弹性变化,当温度较低时损耗模量(G″)大于储能模量(G′),表现为液体性质,当温度达到凝胶点(G′=G″)时,继续升高温度G′和G″均快速增加,其中G′比G″数值高得多,在升温过程中损耗角(δ)无显著变化,而降温过程中δ 略微增加,表明降温时G′比G′增长得快,而当温度保持在25 ℃时,G′、G″和δ基本保持稳定。添加亚麻籽胶(FG)可显著缩短凝胶时间,并增加凝胶强度。温度扫描结束后,在25℃进行频率扫描(0.1~10 rad/s),所有样品的G′与G″曲线基本保持平行,且G′比G″高约一个数量级,这表明PPI 和FG-PPI 凝胶具有生物聚合物凝胶网络。脂肪含量(12%和28%)可对烘烤花生蛋白粉溶液凝胶过程产生影响,温度扫描(升温40~90 ℃)表明,当蛋白粉质量分数为20%时,与低脂粉相比(约65~72 ℃),高脂粉具有更高的凝胶点(80 ℃);低脂粉在质量分数为15%时即可形成凝胶,而高脂粉形成凝胶的质量分数至少为20%,这部分是因为较高的脂肪含量意味着较低的蛋白含量,而凝胶网络形成主要是花生粉中蛋白质的贡献[59]。此外,烘烤花生蛋白粉溶液经TG 酶处理后,凝胶温度从约68 ℃增加到78 ℃以上,添加酰胺化果胶(AP) 会阻碍TG 酶对蛋白的交联聚合作用,然而总体上增加了体系的黏弹性[64]。

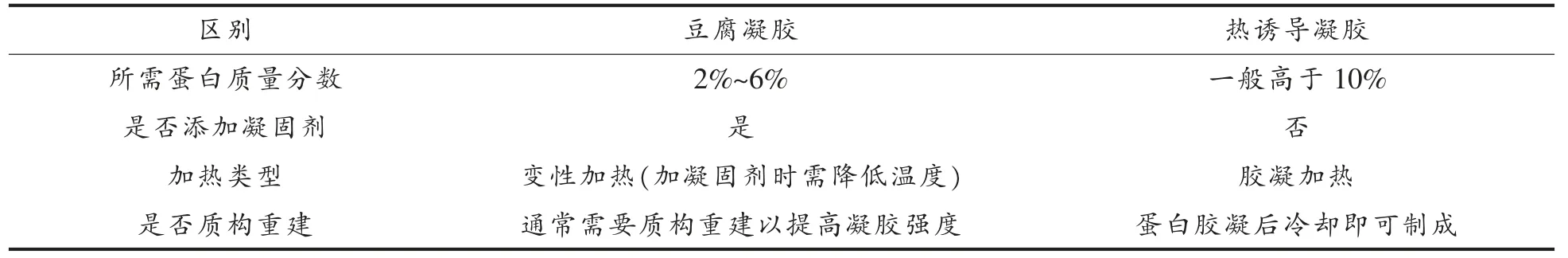

虽然对花生蛋白粉(或分离蛋白)溶液的动态黏弹性已有研究,而目前研究的主要是热诱导凝胶,这与凝固剂诱导熟浆形成的豆腐凝胶具有显著差异(见表2)[4],且不同研究中所用原料和加工条件各不相同,因此研究熟制花生乳添加凝固剂后黏弹性变化规律,进而揭示凝胶形成过程,将是未来花生豆腐研究的重点。

表2 豆腐凝胶与热诱导凝胶区别Table 2 Differences between tofu gel and heat-induced gel

3 加工过程中豆腐凝胶微结构变化

在豆腐加工过程中,伴随着蛋白质构象变化、组分间相互作用等,均对豆腐凝胶结构产生重要影响。一般认为,蛋白分子经煮浆处理后发生热变性暴露出疏水基团,加入凝固剂(GDL、硫酸钙或氯化镁等)可中和蛋白表面负电荷,随后蛋白分子通过疏水作用、二硫键等发生聚集[65],并且通过蛋白颗粒与脂肪相互作用将油脂包含在豆腐凝胶中,形成三维网络结构(图1)[66],而制备卤水或石膏豆腐时还需进行压制排水和质构重建[67-68]。

3.1 蛋白质构象变化

在豆腐加工过程中,加热煮浆、添加凝固剂以及压制操作等,均可能诱导蛋白质构象发生变化,影响豆腐凝胶结构形成。目前花生蛋白在制取[69]、加工过程中[70-72]构象变化已有较多研究。在花生豆腐制备过程中,经过制浆、煮浆、凝固和压制等一系列加工后,蛋白质构象变化规律尚不明确。国内有学者对大豆豆腐加工过程中蛋白二级结构变化进行研究,杨芳等[73]利用红外光谱分析表明生豆乳和加热煮沸豆乳中蛋白主要以无规卷曲形式存在,添加凝固剂后蛋白通过氢键作用以α-螺旋、β-折叠形式存在,随着凝固时间延长,β-折叠明显减少,同时α-螺旋、β-转角和无规卷曲均有增加,点浆50 min 后凝胶网络基本形成,最后经压制后豆腐中α-螺旋、β-折叠、β-转角和无规卷曲的含量分别为6.7%,72.3%,0 和20.9%。李蒙等[34]利用圆二色谱研究发现凝固剂类型(氯化镁/瓜尔胶复配、氯化镁、石膏)对豆腐中蛋白二级结构含量无明显影响(P>0.05),然而与杨芳等的研究结果相差较大,可能由于所用原料和检测方法差异造成。国外对豆腐蛋白质构象研究主要涉及蛋白质三级结构,一般认为疏水相互作用和二硫键是引起豆乳蛋白交联的重要驱动力[3,74]。因此,未来有必要对花生豆腐加工过程中蛋白质构象变化规律进行研究,对于理解豆腐凝胶形成机制具有重要意义。

3.2 豆腐组分间相互作用

花生乳是包含蛋白、脂肪、碳水化合物和水分等的复杂体系,在花生豆腐加工过程中,不同加工条件可能通过影响组分间相互作用,进而对豆腐凝胶结构产生影响[75]。SDS-PAGE 电泳、激光共聚焦扫描电镜(CLSM) 和低场核磁共振技术(LFNMR)等均为研究组分间相互作用的常用方法。目前在花生豆腐中对组分间相互作用研究较少,而在大豆豆腐方面,Zuo 等[61]利用SDS-PAGE 研究了煮浆方式(HTPC 和TC)对豆乳中蛋白质亚基间相互作用影响。发现HTPC 处理10 min 后,豆乳非颗粒蛋白中11S 的碱性亚基和7S 的β-亚基百分含量减少,而颗粒蛋白中相应亚基含量增加,表明HPTC 处理促进了碱性亚基和β-亚基的聚集并以颗粒蛋白的形式存在。Huang 等[76]利用CLSM 研究了超高压均质(UHPH,150 MPa,循环5 次)豆乳和煮浆加热豆乳制备的豆腐中蛋白-脂肪相互作用情况,在CLSM 图像中绿色、黄色和黑色分别代表蛋白、脂肪和网孔,结果表明热处理豆乳制备豆腐中,蛋白和脂肪均匀分布在网络结构中,相比之下,UHPH 豆乳制备豆腐表现为网络结构松散,脂肪包被在蛋白网络中。Li 等[77]以梯度离心和微波干燥为脱水方法,利用LF-NMR 研究了豆腐中蛋白-水相互作用及其与豆腐持水性关系。对驰豫衰减进行多指数分析,检测到3 种水弛豫时间分别集中在1.5~2.6 ms,24~114 ms 和132~305 ms,分别定义为T2b,T21和T22,其中T21和T22驰豫时间与脱水过程中豆腐持水性显著相关,表明LF-NMR技术可以作为测定和预测豆腐持水性的有效方法。

3.3 豆腐表面形态

扫描电镜是研究豆腐表面形态的常用方法。Chang 等[3]研究了两步加热法对豆腐微结构影响,结果表明豆腐凝胶属于随机聚集型凝胶,与一步加热法相比,两步加热法制备的豆腐网络矩阵结构更加密实和均匀,这种结构上差异可能是两种豆腐凝胶物理特性不同导致。Yuzuru 等[28]研究了凝固剂浓度对豆腐微结构影响,结果显示当接近破裂应力(以硫酸钙为凝固剂) 或破裂应变(以GDL 为凝固剂)变化点时,豆腐网络结构最好。在低于或高于最优凝固剂浓度时,豆腐网络中包含尺寸较大的细胞样单元,而在最优浓度下包含较小的均匀单元。在豆腐制备过程中添加其它物质也会影响豆腐网络结构。Lee 等[78]研究发现添加γ-聚谷氨酸会使豆腐孔径增大,均匀性降低,且与添加物的分子质量和浓度有关,可能通过影响可溶性蛋白聚集物相互作用而改变豆腐凝胶结构。

4 问题与展望

4.1 目前存在的问题

综上可看出,目前在花生豆腐研究方面仍存在以下问题:

1) 因花生中油脂含量高且蛋白凝胶性相对较差,现有研究多采用花生或脱脂花生饼与大豆和多糖复配制备花生豆腐,单纯以花生饼粕或花生蛋白粉等为原料制备花生豆腐工艺不成熟,且未从改善花生蛋白凝胶性角度出发进行工艺优化。

2) 在花生豆腐加工过程中,对花生乳复杂体系的热特性和流变性等功能特性缺乏系统研究,并且不同加工条件下蛋白质构象变化、组分间相互作用和豆腐表面形态变化规律尚不清晰,从而不能很好理解花生豆腐凝胶形成过程,相比之下,大豆豆腐凝胶形成过程和机理已比较明确。

3) 花生豆腐加工条件、功能特性和微结构之间关系模型尚未建立,导致花生豆腐制备工艺优化缺乏理论指导,而大豆豆腐在加工条件、功能特性和微结构方面虽进行了较多研究,但也存在理论模型缺乏的问题。

4.2 展望

低温花生饼作为一种优质蛋白资源,加工成豆腐制品将会满足市场多样化需求,受到消费者的喜爱。针对以上存在问题,未来花生豆腐研究重点将集中在以下方面:

1) 针对花生蛋白凝胶性相对较差,花生豆腐成型难的问题,将以低温花生饼或花生蛋白粉为原料,从改善花生蛋白凝胶性角度出发,采用物理、化学和生物改性等多种方法改善花生蛋白凝胶性,并采用新型豆腐加工工艺,制备出品质优良的花生豆腐。

2) 在花生乳复杂体系下,研究豆腐加工过程中不同加工条件对花生乳功能特性,如热特性和流变特性影响,并充分借助激光共聚焦显微镜、原子力显微镜、低温冷冻电镜和显微CT 等先进手段表征加工过程中花生蛋白、花生乳和花生豆腐多尺度结构变化和组分间相互作用,初步揭示花生豆腐凝胶质构形成机制。

3) 将借助人工神经网络模型等数学建模方法,建立花生豆腐加工条件、功能特性和结构变化之间关系模型,用于指导花生豆腐生产实践,实现对花生豆腐加工的精准调控和高效制造。