散热带轧波刀结构优化设计

陈孝玉,张 旭,刘晓宇

(遵义师范学院工学院,贵州遵义563006)

散热带是散热器的关键零件,其制造质量对散热性能有非常重要的影响。轧波刀是散热带加工的重要部件,其结构与几何参数是保证散热带加工精度的关键,由于散热带制造机床与刀具主要依赖进口,故国内轧波刀设计理论研究并不多,国外常采用美国专利3124954“RollDie”设计方法,该方法复杂,工艺难度大[1];国内王志华等提出的滚刀最优化设计方法,设计简单、可靠,但部分设计参数并未给出准确取值[2];郭强,田冬龙利用齿轮啮合定理对滚刀参数进行了设计研究,但其计算过程中涉及经验计算公式[3][4];故目前对轧波刀设计理论与散热带成型过程研究还不够深入,由此设计的轧波刀加工散热带常出现圆弧偏心、波形不对称等缺陷,刀具结构参数设计后还须反复试切确定,严重制约生产效率、增加了制造成本。

随着有限元技术的发展,其在滚压成型过程中应用也越来越广泛,其为刀具结构的设计提供了新的途径,袁启龙等仿真了板式翅片的滚压成形过程,验证了板式翅片滚压成形技术上的可行性[5];尚帅采用显示动力学软件对波形翅片滚压成型过程进行模拟,分析了刀具重合度、摩擦等对翅片尺寸的影响关系[6];赵先锋等采用有限元模拟技术对散热带成型中圆弧偏心原因进行了研究[7]。

以上研究为轧波刀的有限元分析设计奠定了基础,基于此,选用某型轧波刀结构,采用ANSYS/Workbench软件对散热带轧波过程进行模拟,将试切过程在计算机上完成,通过深入分析轧波成型过程及刀具结构对散热带成形的影响关系,对轧波刀结构进行优化设计并予以验证,以此提高刀具设计效率,为轧波刀的设计提供理论指导。

1 轧波过程模拟与分析

1.1 轧波工艺简介

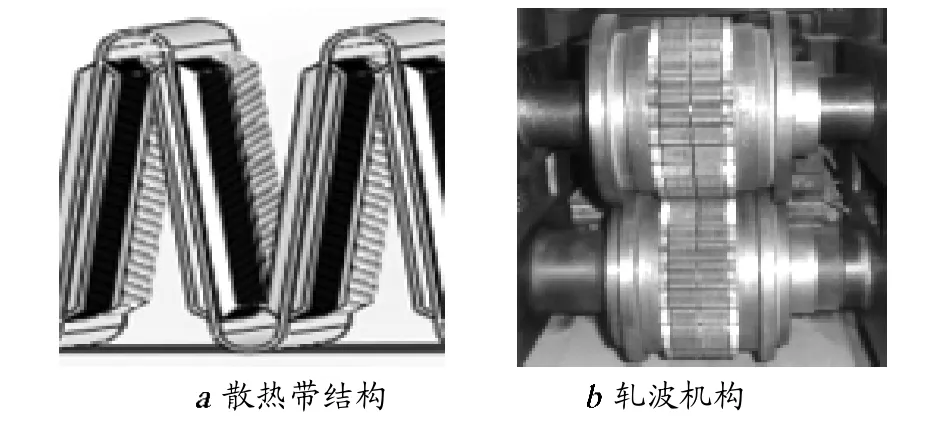

散热带整体呈波浪形,顶(底)部为圆弧状,圆弧两侧对称,其结构如图1(a)所示,其主要加工过程包括将原料带滚压、轧波、密波、疏波、切断等过程[8],成型的关键在于轧波工序,这也是论文关注的重点,轧波加工过程中,上下两组分别由轧波刀叠加组合而成的滚轧机构精密地啮合转动,其结构如图1(b)所示,原料带进入上下轧波刀啮合刀齿的间歇,随着轧波刀的转动而将平整的原料带滚轧折弯变形形成波浪带,同时轧波刀刃口切开铝合金箔片形成翅片,并带动原料带做平行移动,以连续滚切加工散热带。

图1 散热带及轧波刀结构图

1.2 轧波过程模拟

研究主要关注散热带滚轧折弯后波形的对称性,通过分析影响波形对称性因素对轧波刀展开优化,不涉及翅片开翅过程,故暂不考虑其切割翅片过程,在ANSYS/Workbench建立散热带轧波成形的有限元模型进行轧波模拟求解分析,其仿真模型如图2所示,有限元模型相关参数及边界条件的确定已在所著文献[7]中进行了详细的分析介绍,可查阅了解,此处不再赘述,图3为求解分析后轧波模拟图。

图2 轧波有限元模型

图3 轧波仿真过程

1.3 仿真结果分析

从结构上来讲,散热带是由一个个波峰与波谷相间连接而成,从成形机理来说,散热带轧波成形是波峰(谷)的连续成形过程,因此,波峰(谷)的形成过程是散热带轧波成形的关键过程,通过研究散热带波形的成形过程以及刀具齿顶应力分布状况,以分析散热带波形不对称的原因。

(1)波峰(谷)成型过程

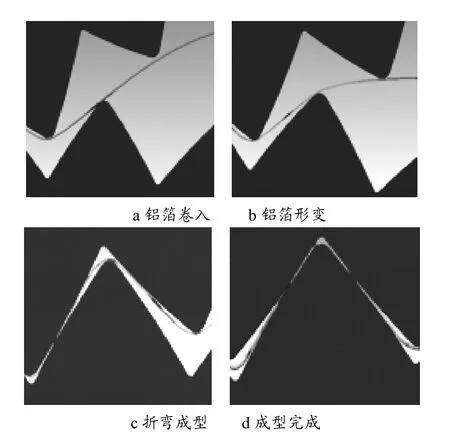

为便于说明,以一个波峰的成形过程为例来说明轧波过程,波谷的成形机理与其相同。如图4(a)所示,在上一波峰成型结束后,随着刀具的转动,铝箔与上轧波刀邻齿顶保持接触,随后与上下轧波刀两相邻齿顶同时接触;刀具转动使上、下轧波刀相邻齿面有逐渐靠拢趋势,使其对铝箔作用力增大,以下轧波刀齿顶为支撑,使铝箔折弯产生形变,如图4(b)所示;随后上下轧波刀继续旋转,使处于刀具齿顶处铝箔由弹性变形转为以塑性变形为主,下轧波刀齿顶圆弧处为铝箔塑性变形区域,受力大且受力面积小,所受应力最大,如图4(c)折弯变形图所示;随着上轧波刀两齿侧与上轧波刀两相邻齿侧逐渐啮合靠拢,铝箔在上下轧波刀齿间间隙挤压并与刀齿齿顶表面贴合,当上下轧波刀旋转中心与下轧波刀齿顶圆弧圆心三点共线时,波峰成形完成,此时,铝箔已由平直状变为倒V状,如图4(d)所示。

图4 波峰(谷)成型过程

(2)刀具齿顶圆弧应力分布分析

通过分析轧波时刀具齿顶圆弧应力在波形成型过程中接触应力变化情况,以分析刀具结构对散热带成型过程的影响作用,为不失一般性,选取下轧波刀第6个刀齿齿顶圆弧,分析其从开始接触铝合金箔片到与铝合金箔片脱离接触过程时齿顶圆弧应力随时间分布状况,经仿真计算分析,其应力大小从刀具与铝箔接触到脱离接触时随时间变化分布曲线如图5所示。

图5 齿顶应力随时间变化曲线

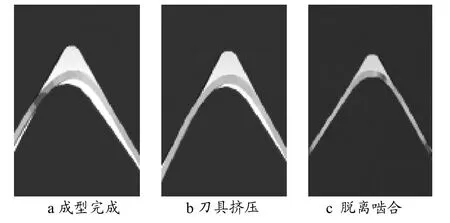

从图5可知,轧波刀齿顶圆弧从0.041s时刻开始与铝合金箔片接触,随着轧波刀的啮合转动,铝合金箔片对刀具齿顶的压力逐渐增大,同时刀具齿顶圆弧所受应力也随之逐渐增大,当上、下轧波刀圆心与齿顶圆弧圆心三点共线时,即在图中所示0.062s时刻,铝箔由平直状变为圆弧状,变形最为严重,刀具齿顶圆弧应力达最大值,最大应力值为8.41MPa,此时,即波形已完成成型,如图6(a)所示,但应力分布变化曲线显示,在0.062s时刻后,刀具齿顶仍有应力,并持续到0.071s后变为零,说明在波形成型完成后,刀具齿顶仍受到外力作用,这是因为在波形成型后,刀具继续转动,使刀具齿顶与波形的圆弧处产生了挤压作用,而并非成型后与散热带立即脱离接触,其仿真结果如图6(b)所示;随着刀具继续旋转,其与左侧波形一直产生挤压接触直至与铝箔完全脱离接触为止;图6(c)为刀具即将与左侧波形分离时接触情形,此时,仿真结果显示左侧波形在接触应力的作用下,原本成型的波形左侧已出现了变形,故在波形加工过程中,刀具在0.071s时才与铝合金箔片完全脱离接触,而在0.062s到0.071s轧波刀与铝合金箔片退出接触过程中,由于刀具齿顶与铝合金箔片之间的接触滑动作用,会使已弯曲成形的铝合金箔片波峰(波谷)处圆弧半径变大以及左侧波形变形,这将严重影响散热带左侧波形形状,导致波形不对称。

图6 刀具与铝箔接触状况

2 轧波刀优化设计

通过有限元模拟分析得知,散热带成型过程中,在铝合金箔片一个波形弯曲成型结束后,在仿真模型中,轧波刀左侧刀齿在退出啮合过程中与散热带波峰(谷)相应侧边的挤压是使散热带圆弧变大、波形不对称的主要原因,故现对轧波刀左侧刀齿进行优化,原刀体齿顶为r=0.64mm圆弧,与刀体呈相切连接关系。优化基本思路是:减小轧波刀与散热带波形最后接触侧(左侧)齿顶圆弧半径大小,以补偿刀具挤压散热带圆弧导致的半径增大值,同时,用较大半径圆弧将该段圆弧与原刀体部分连接,呈两两相切关系,使刀具齿顶圆弧下半段变得相对平直,相对于优化前凸出的圆弧结构,如图7中区域A与区域B所示,有利于减少刀具齿顶与铝合金箔片的接触时间,从而降低在波形成形结束后刀具齿顶对散热带波形带来的影响,经选取多组替代圆弧模拟分析,选取r=0.32mm与r=1.28mm圆弧相切替代原有r=0.64mm段左侧圆弧,可获得较好的尺寸补偿效果和加工精度,刀具优化示意图如图7所示。

图7 刀具结构优化示意图

3 优化结构的有限元验证

由上述分析可知,在波形成型后刀具齿顶与成型波形的接触挤压是造成波形两侧不对称的主要原因,为验证优化后刀具加工效果,建立优化后刀具有限元模型,对比刀具齿顶在加工过程中随时间变化应力分布状况及波形两侧的变形程度。

(1)刀具齿顶应力分布对比分析

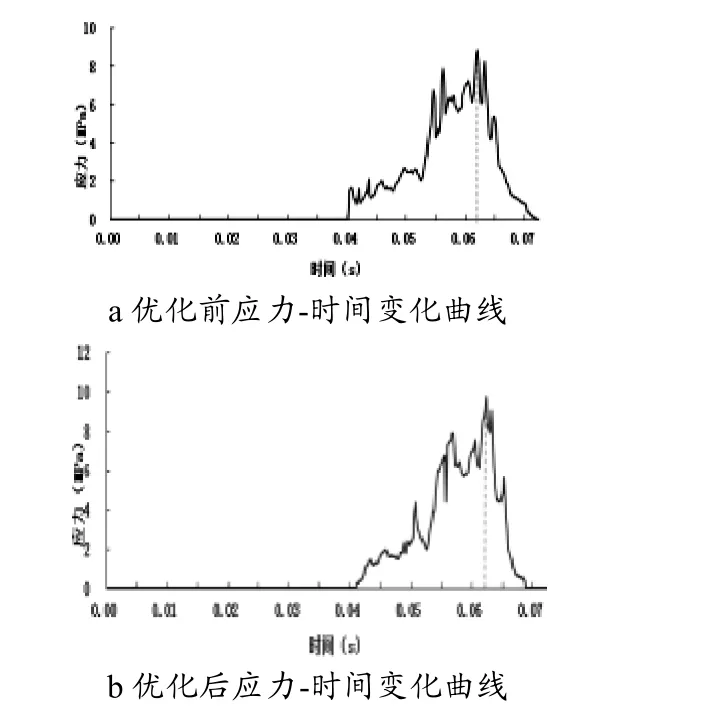

在相同条件下,不失一般性地选择刀具第6齿,对比分析在加工过程中齿顶应力随时间变化分布情况,其齿顶应力-时间变化曲线如图8所示。

图8 齿顶应力随时间变化分布曲线

对比优化前后齿顶应力-时间变化曲线图8中(a)、(b)可以看出,两者齿顶应力最大值均出现在0.062s时刻,也即刀具圆心与齿顶圆弧圆心三点共线时,随后刀具逐步退出啮合,图8(a)中显示优化前刀具约在0.072s时刻退出啮合,接触时间约为0.01s,图8(b)显示优化后刀具约在0.068s时刻退出啮合,接触时间约为0.006s,即在波形成型后刀具齿顶与散热带挤压接触时间减少了约40%,接触时间减少,说明刀具齿顶对成型波形作用的持续时间减小,这将减弱刀具对成型散热带左侧波形的影作用,有利于提高波形精度与对称性。

(2)波形两侧残余应力分布对比分析

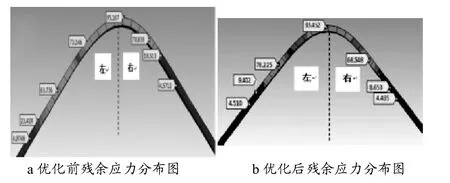

散热带滚轧加工属于塑性加工范畴,这将导致塑性变形区域如波峰和波谷处内部组织须再度平衡,从而产生相互作用力即残余应力[9]。理想状况若波形两侧受力均匀、波形对称,残余应力的分布应均匀对称,为验证优化效果,不失一般性地选择优化前后同一位置波峰(波谷),分析刀具优化前后波形两侧残余应力分布状况。图9为刀具优化前后波形两侧残余应力分布图,图9(a)刀具优化前残余应力分布图显示,散热带在波峰顶点残余应力最大约为95Mpa,这主要是由于波峰顶点为塑性变形最剧烈区域,金属内部组织须产生较大的内力予以平衡,故此处残余应力最大,在波形左侧约经过13个网格长度降至4.9Mpa,右侧经过8个网格降至4.5Mpa,两侧残余应力呈明显不对称分布,不对称长度约为5个网格长度大小,这主要是由于刀具在成型结束后仍与波形左侧产生接触挤压与相对滑动,故残余应力分布较缓,而右侧成型后刀具与波形脱离突然,应力分布则较为集中,这揭示了两侧变形不均及变形区域不对称;图9(b)优化后残余应力分布图显示,其最大残余应力为93Mpa,在波形右侧经9个网格降至 4.4Mpa,波形左侧经 10个网格长度降至4.5Mpa,不对称长度为1个网格长度,残余应力分布对称性得以改善,这主要是由于优化后刀具结构左侧圆弧半径变小,在退出啮合过程中与左侧波形滑动接触的时间减小,对已成型波形的影响作用减弱。残余应力分布对称性的改善,也进一步揭示了散热带在刀具优化后,波形塑性变形区域在波峰(谷)中心线两侧更趋于对称,即较优化前,波形的对称性获得了提高,达到了优化刀具结构提高散热带波形对称性的效果。

图9 残余应力分布图

4 结论

通过建立散热带轧波加工有限元模型,分析散热带波峰(谷)成型过程,以提高散热带波形对称性为目的,对轧波刀齿顶结构进行了优化设计,并与原刀体结构进行了数值模拟对比分析,主要有以下结论:

(1)散热带加工过程中,刀具齿顶与波形左侧在脱离啮合过程中的持续挤压接触是造成波形两侧不对称的重要原因。

(2)减小刀具齿顶在成型后与波形侧的接触时间,将会减弱齿顶对成型波形的影响作用,有利于加工精度提高;将该型刀具齿顶0.6mm的圆弧结构采用半径为0.32mm与1.28mm的两段相切圆弧替代,会使波形成型后刀具齿顶与散热带挤压接触时间减少了约40%,对比分析结果显示塑性变形区域均匀性、对称性得以提高,从而有利于提高波形对称精度。

(3)研究结果可为轧波刀结构的设计提供理论指导。

(4)研究未获得刀具结构参数对波形尺寸定量影响关系,难以获得散热带精确波形,后期需对材料非线性变形做深入研究。