40.5 kV 气体绝缘母线温升控制方法

杨 明,邹 斌,李学斌

湖北省电力装备有限公司,湖北 武汉 430035

应用于高海拔地区大型光伏发电工程的气体绝缘母线(gas insulated busbar,GIB)是中国电建集团水电总院立项并牵头,西北院设计、湖北装备公司制造生产、黄河上游公司应用的大型应用型科技项目。GIB 是一种采用SF6 和N2 混合气体绝缘、外壳与导体同轴布置的大电流电力传输设备。由于采用了压缩气体作为绝缘介质,设备尺寸和布置间距大大缩小,能在最大程度上减少设备布置所需的空间以及相应的土建工程量。GIB无开断和灭弧要求,制造相对简单,其主要特点有:气体绝缘全封闭结构,不受高海拔自然环境条件影响;载流量大,传输能力强,损耗低;安装简单,运行维护方便;可靠性高,抗震能力强,使用寿命长。由于GIB 传输电流大(2 000~4 000 A),而要使GIB 占用安装空间更小。零部件的温度过高可能使材料的物理、化学性能发生变化,导致产品的机械性能和电气性能下降,最后导致GIB 不能正常运行,影响到整个输电线路。因此,GIB 产品的散热和温升控制是重要的研究内容。

1 理论计算

1.1 热计算理论

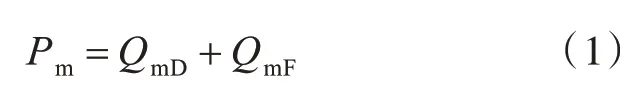

GIB 的外壳和导体都是发热体,外壳和导体的电阻损耗所产生的热量使其温度升高,并向周围的环境散热。当发热量与散热量相等时,GIB 处于热稳定状态,这时外壳和导体温度不再发生变化,即稳定温度场。对于GIB 导体而言,其损耗在热稳定情况下,一部分以辐射方式传给外壳,另一部分以自然对流方式传给外壳,三者应满足第一热平衡方程[1]:

式(1)中,Pm为单位长度单相导体损耗;QmF为单位长度单相导体辐射散热量;QmD为单位长度单相导体自然对流散热量。上面3 个参数单位均为W/m。就外壳而言,它除了本身损耗外,还接收来自导体的热量以及太阳辐射能量。这些热量在热稳定情况下,全部以辐射和自然对流方式传给环境。由此可建立第二热平衡方程式[1]:

式(2)中,PK为单位长度单相外壳损耗;Qt为户外敷设的GIB 受太阳辐射能量;QkF为单位长度单相外壳辐射散热量;QkD为单位长度单相外壳自然对流散热量。上述4 个变量单位均为:W/m。

当GIB 的运行条件、敷设方式、截面尺寸、材料、绝缘气体等条件确定时,式(1)和式(2)中各项都只是导体温度和外壳温度的非线性函数,求解可得GIB 的导体平均温度和外壳平均温度[1]。

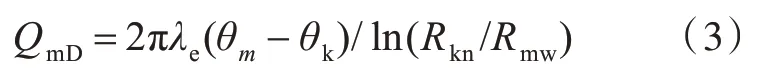

式(3)中,λe为当量导热系数;θm为导体温度,单位℃;θk为外壳温度,单位℃;Rkn为外壳内半径,单位m;Rmw为导体外半径,单位m。

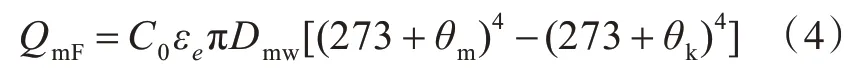

式()中,C0为黑体辐射系数,其值为 (K),Dmw为导体外径;εe为全组物体的相当黑度。导体外表面黑度,表面光滑铝一般为0.04~0.06,表面涂无光泽漆一般为0.85~0.9。

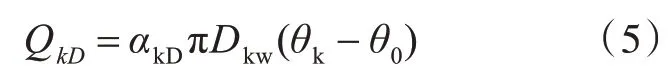

式(5)中,αkD为对流换热系数;Dkw为外壳外径;θ0为环境空气温度;θk为外壳温度。

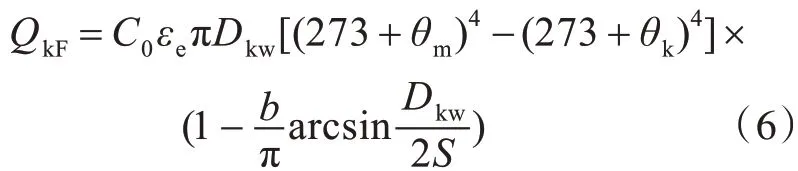

式(6)中,b 为辐射修正系数,水平敷设的GIB 中相b=2,边相b=1;S 为水平敷设的GIB 相间距,单位是m。

式(7)中,E 为太阳辐射通量,单位为W/m2;A 为外壳外表面吸收率,光滑铝为0.26,浅色油漆位0.12~0.26,深色油漆为0.97~0.99,F 为外壳水平投射面积,单位为m2/m。

1.2 GIB 的热计算

GIB 设计温度限值:导体,105 ℃;外壳可触及部位,70 ℃;外壳不可触及部位,80 ℃。额定电流:2 500 A;试验电流:2 750 A;额定电压:40.5 kV;GIB 相间距:0.5 m;环境温度:40 ℃;导体外表面黑度:0.29;外壳内表面黑度:0.29;外壳外表面黑度:0.5;A0=2.76e-2、U0=16.96e-6。

按照以上参数进行计算热计算,确定了GIB导体和外壳尺寸,包括导体外径、外壳内径、导体和外壳厚度。

2 GIB 温升型式试验

2.1 温升试验要求

主回路的温升试验应该在装有清洁的新开关装置上进行,且如果适用的话,在试验前充以用作绝缘的合适液体或处于最低功能压力(密度)的气体。试验应在户内、大体上无空气流动的环境下进行,受试开关装置本身发热引起的气流除外。进行单相试验时,外壳中电流应代表最苛刻的条件。对于特备大型的开关设备和控制设备,它们的对地绝缘对温升没有明显的影响,对地绝缘可以显著地降低[2-3]。

接到主回路的临时连接线,应该使试验时与实际运行时的连接相比较,没有明显的热量从开关设备和控制设备散出或向开关设备和控制设备传入[2-3]。

试验应该持续足够长的时间以使温升达到稳定。如果在1 h 内温升不超过1 K,可认为达到这一状态。开关设备和控制设备各部分温升不应该超过GB/T 11022-2011 高压开关设备和控制设备标准的共用技术要求中表三的规定值[2-3]。

2.2 GIB 第一次温升试验结果

试验条件为:

试验电流:2 750 A(武高所规定试验电流=110%额定电流)

试验相数:单相

连接排规格:(3×100)mm×10 mm×3 000 mm铜排;试验设备:TP9032U 多路温度记录仪(测量范围:-100~400 ℃);

测试参数:各测点温升。

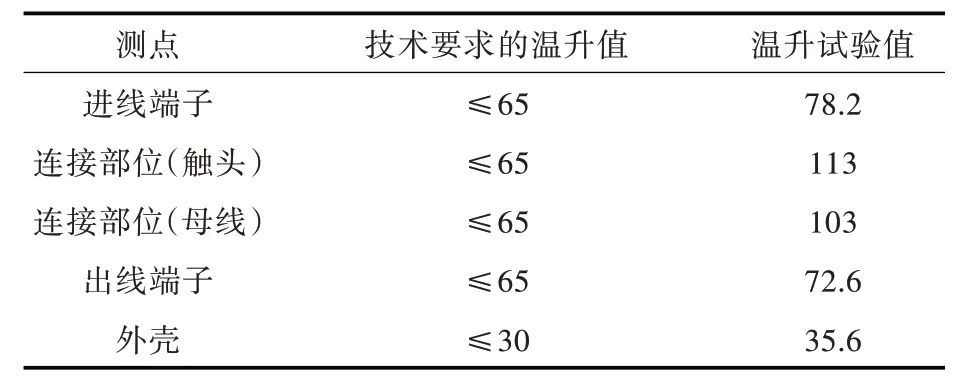

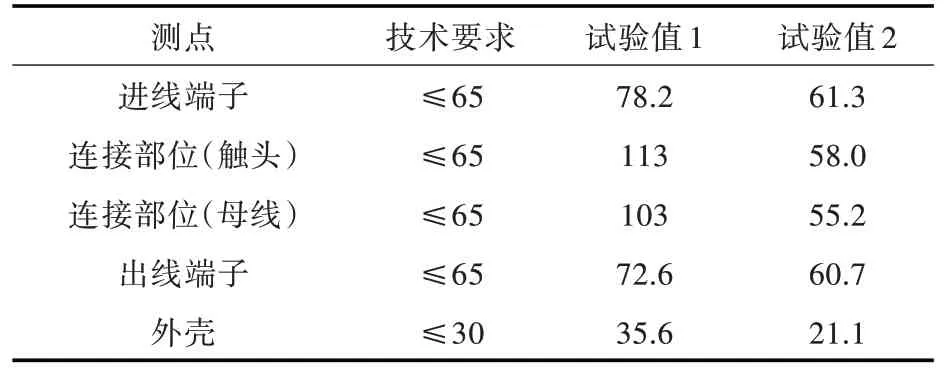

由表1 可以看出第一次温升试验值温度均超过技术要求,温升试验未通过。

表1 第一次温升试验结果Tab.1 Results of the first experiment K

3 温升控制

3.1 影响温升的因素

GIB 外壳尺寸和导体尺寸是影响温升的因素之一,为了达到最小体积输送最大的电流,要求GIB 的尺寸不可能太大,在基于理论计算的前提下,确定了GIB 外壳尺寸和导体尺寸,按照相关尺寸制造出的GIB 产品进行的温升试验无法通过。故而,影响温升的核心因素不是GIB 外壳尺寸和导体尺寸,而是其它原因。

导体的电阻率也是影响温升的因素之一。目前,铝导体的电阻率基本不能达到理论值,而且不同厂家生产的铝导体电阻率也不一样,不能保证温升在技术范围之内[1,4-6]。

同时,装配环境(包括温度,湿度,洁净度等)对整个GIB 产品的温升试验也有一定的影响。

根据式(4)可以发现,影响温升的关键因素则在于导体和外壳的表面黑度数据选择(与金属材料表面处理方式关系很大)。光滑的铝合金表面黑度一般不大于0.1,氧化或磨砂处理后为0.2~0.3,表面涂漆[7]后则可达0.8~0.9。表面黑度的取值对热平衡计算结果影响极大,对GIB 外形尺寸和材料的选择起关键作用。

3.2 降低温升的方法GIB

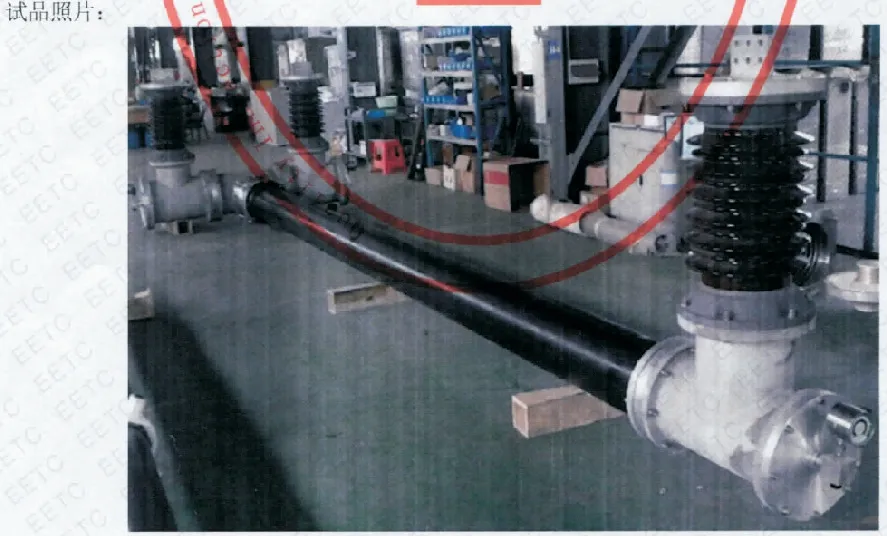

结合 热计算理论,可知导体的辐射系数直接影响导体的散热,综合考虑影响温升的因素,我们采取了在母线导体和外壳外表面涂黑色辐射散热降温涂料[7-13],如图1 所示,增加导体的辐射系数的方法进行温升控制。涂料厚度为200 μm,根据相关数据,表面涂漆后导体的黑度可达0.8~0.9。

3.3 GIB 第二次温升试验结果

试验条件为:

试验电流:2 750 A(110%额定电流)

试验相数:单相

连接排规格:(3×100)mm×10 mm×3 000 mm铜排

试验设备:TP9032U 多路温度记录仪(测量范围:-100~400 ℃)

图1 涂黑色辐射散热降温涂料后的GIB 样机Fig.1 GIB prototype coated with black radiation cooling paint

测试参数:各测点温升

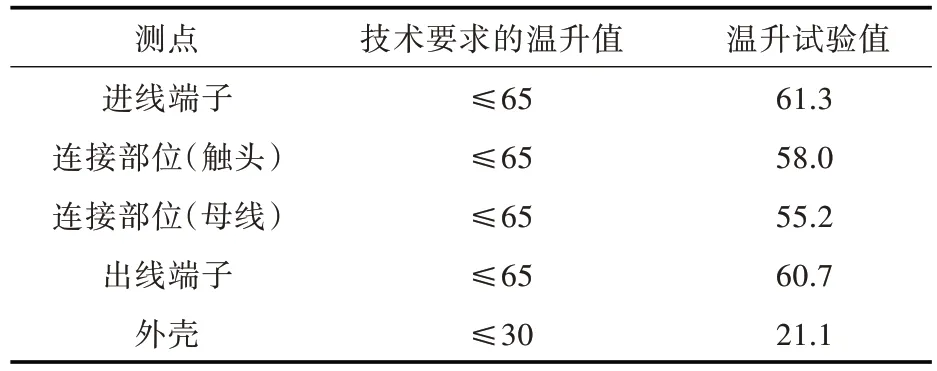

第二次温升试验结果显示,试验值温度均满足技术要求(见表2),温升试验顺利通过,并出具了型式试验报告。

表2 第二次温升试验结果(摘自武高所试验报告)Tab.2 Results of the second Reat rum test(extracted from test report of Wuhan high pressure test institute) K

通过对第一次试验结果与第二次试验结果进行对比(见表3),在对GIB 导体和外壳外表面涂黑色辐射散热降温涂料,可以显著降低设备运行时各部位的温升,有效的控制设备各测点的温升处于国家标准值以下。

表3 温升试验数据对比Tab.3 The contrast of Reat rum test data K

4 结 语

对应用于高海拔地区大型光伏发电工程的GIB 试验中出现的温升问题进行了分析和研究,结合GIL、GIS 相关高压设备的温升控制经验,采取在母线导体和外壳外表面涂黑色辐射散热降温涂料的方法,增加导体的黑度,进而提高了整个导体的散热性能,顺利通过了温升试验。第二次试验结果表明:在不改变GIB 产品几何尺寸时,涂黑色辐射散热降温涂料,增加导体黑度可以将温升控制在技术要求内,验证了增加导体黑度进而可以控制整个温升的可行性。该试验只是在试验状态下验证了涂黑色辐射散热降温涂料可有效控制温升。考虑到产品实际运行时,导体长时间发热,下一步需对涂覆在导体表面的涂料是否有脱落的可能及其对整个设备稳定运行的影响程度进行研究。对于温升控制,在不改变GIB 产品占用小空间的前提下,除了增加导体的辐射系数以外,还可以从降低导体电阻率、研制新型合金材料等方面进行研究,尤其是研制具有较低电阻率、良好散热性能的新型合金材料更具有发展前景。