优化铜电解缩、扩槽管理的生产实践

林 欣

(紫金铜业有限公司, 福建 龙岩 364205)

紫金铜业电解厂采用永久不锈钢阴极工艺,设计规模年产30万t标准阴极铜,主厂房采用双跨结构,分东、西循环系统,每系统共四个系列,每系列8组,每组15个电解槽,共计960槽,满负荷生产单个系统体积超过4 300 m3。为了保证冶炼系统的安全正常运行,延长冶炼设备使用寿命,降低由于设备故障导致的生产损失,熔炼厂约每两年需进行15天左右的年中大修,闪速炉、转炉、阳极炉停炉,电解厂配合进行相应系统缩、扩槽检修作业。同时,管道的清洗、维修和更换作业会交叉进行,若生产计划不细致,工艺调整不准确,则易导致大规模阴极铜质量问题。

自2012年投产以来,电解厂共经历三次系统检修,针对历次缩、扩槽方案,作业流程,工艺控制条件等情况进行归纳总结,形成了一套较为完整的缩、扩槽检修流程,通过降低生产电流,按东、西系统30槽交错缩减和增扩的方式进行作业,避免了电解液各项成分变化幅度过大,保障了年修期间电解系统的平稳过渡,保证了阴极铜的质量和产量。

1 缩、扩槽检修方案的制定

检修方案的准确性、完整性和可操作性是决定每次系统缩、扩槽检修顺利完成的基础[1]。缩、扩槽检修方案包括以下几个方面:作业项目的分类,主要分为缩、扩槽项目,清洗项目,管道项目等;各作业项目组织责任人框架,做到协调有序,分工明确;编制检修项目安全作业规程,梳理检查所需设备种类和工况、维修管件的材质和数量,提前安排进入施工现场;编制计划进度完成表、施工质量监督方案和应急处置方案,保证整个检修过程的有序推进。

2 缩、扩槽主要管理措施及效果分析

2.1 阳极板的充足储备

针对年修计划,提前储备充足的阳极板,合理控制缩槽速度,降低电解液成分变化幅度,避免单系统缩减过快、缩槽间隔过短以及缩减槽数过多(最后缩减量不能超过总数1/3)的情况出现。

结合实际生产情况,以2017年为例,编制预计产量计划表推算出年修期间需出槽双极23批,缩减360槽,用于管道清洗。则需准备库存阳极板22组,共计6 780 t的阳极板用于缩槽期间的装槽(22组即330槽,每槽需20.5 t阳极板)。

2.2 电流密度的准确调控

电流密度通常是指在阴极板单位有效面积上所通过的电流强度[2]。在电解槽数相同情况下,电流密度越高,产出的阴极铜越多。但电流密度提高后,若添加剂配比或其他工艺条件控制不当,会引起多种离子共同放电,造成阴极表面出现树枝状结晶或粒子,导致板间短路,电流效率下降[3-4]。

年修期间需将电流降低,防止由于缩槽作业引起的电流密度过高,而且在低电流密度条件下,添加剂、电解液成分控制更加容易,运行平稳一段时间后,通过缩槽缩液就可以进行更充分的准备,更有利于调控。经过精密测算,将电流由原来的34 500 A降至30 000 A,即电流密度由307 A/m2降低至267 A/m2(阴极板有限面积1.01×1.028×2=2.078 m2,每槽有54块阴极板,则电流密度为34 500÷2.078÷54=307.36 A/m2),既可以保证任务的完成,又可以按计划平稳进行检修。

2.3 结垢管道的计划性清洗和收集

通过合理排布生产出槽计划,缩槽管理制度,采取东、西系统轮流缩减一个系列,缩减后再清洗,清洗完成配合检修安装的原则,对电解厂管道结垢进行化学分析(表1)。由表1可知,结垢中含Au、Ag的量较多,故在地坑边上制作过滤网,将冲洗下来的结垢及时收集清理装袋,晾干后重新送至熔炼厂配料工段配料,回收贵金属。结垢全部实现开路循环处理,减少漂浮阳极泥,保证电解液循环量达30 L/min·槽的技术要求。

表1 电解厂管道结垢元素分析

2.4 电解液中铜离子浓度准确控制

铜离子浓度对阴极铜表面质量有较大影响。如阳极铜杂质含量很高,则按铜计算的阴极电流效率会高于阳极电流效率,即在单位时间在阴极析出的铜大于从阳极上溶解的铜量,因而电解液含铜逐渐贫化。为维持正常的电解生产,则必须定期向电解液中补铜,例如硫酸铜结晶,以补充溶液中铜离子浓度的不足。反之,如阳极铜的主品位很高,杂质含量较低,则会使阴极电流效率低于阳极电流效率,使电解液中铜离子逐渐累积。在高电流密度下电解速度加快,阳极板迅速溶解,铜离子在阴极附近迅速析出,阴、阳极间铜离子浓度梯度迅速增大,浓差极化增大,使阴极易长粒子。适当提高电解液的铜含量可减缓铜离子浓度梯度,使阴极沉积物致密。含铜量不断上升,电解液阻值也将不断增大,致使电解过程槽电压升高[5]。此外,由于硫酸铜在硫酸溶液中有一定的溶解度,当含铜量超过其溶解度或因电解液的温度下降时,硫酸铜就可能从电解液中结晶,附于输液管道和阴、阳极板以及电解槽内壁,影响正常的电解作业。生产经验确定铜离子浓度最好控制在45~50 g/L之间。

年修前一个月至少储备500 t以上的硫酸铜,每天化验3次铜离子浓度,出现低于40 g/L时,要结合参与循环、外排总量测算出所需硫酸铜量,并将其稀释重溶返回上清液槽,使得铜离子及时快速回到循环系统中,缩槽后在最短的时间内提升电解液中的铜离子浓度,维持系统中铜离子浓度的平衡稳定。此外,充足的硫酸铜储备,也可作为扩槽时的电解液配料剂,以提高扩槽速度。

2.5 添加剂用量的准确测算

铜电解添加剂包括骨胶、硫脲和盐酸,它们以少量加入电解液中,起着调节沉积物物理性质的作用,如光泽度、平滑度、硬度或韧性等。添加剂的用量和配比要根据原料情况、各项工艺技术参数以及实际观察到的阴极铜质量变化进行相应的调整[6-7]。

加胶量不足时,不能充分发挥胶质对粒子生长的抑制作用,会在阴极板身上长粒子,这种粒子是尖头棱角形的,可相对均匀地分布于整个板身。随着胶量的增加,这种粒子逐渐变圆,直到消失。加胶量过大时,胶抑制阴极表面尖端棱角优先生长的作用被消弱了,阴极铜表面生长的粒子呈圆头状,与阴极基体的接触面积较大,极难击落。阴极的整个板身都吸附有相当数量的胶质,不仅会产生阴极铜分层现象,而且使整个阴极的基体结构都很致密。

硫脲加入量少时,易在阴极表面有亮晶,结晶疏松;但加入量过多时,又使阴极铜表面出现粗条纹状结晶,严重时出现粗结晶粒子。

加盐酸不适当情况下,氯离子浓度过小时,往往在阴极上出现鱼鳞状光亮的灰白粒子,这种粒子与阴极铜接触处是一点,中间大,头是尖的,并且生长很快;氯离子浓度过大时,易在阴极表面生长针状粒子,若氯离子浓度减小,此粒子逐渐变圆直至消失。

年修期间管道清洗采用两台清洗机同时作业,平均每台清洗机用水量15 m3/h,需耗水240 m3/d,大量的洗涤水容易进入系统,致使电解液体积和成分出现较大波动,原添加剂平衡体系被打破,板身极易出现大面积密集粒子。针对此情况,采取洗涤水抽出开路的方式,将洗涤水经地坑中过滤网过滤后通过泵抽送入废酸池内,及时回收洗涤水,避免进入系统破坏水平衡。根据电解液黏度、新通电阴极铜上的生产情况和沉积物状况作为调节添加剂的加入量依据,考虑前期部分水已经进入系统,补充部分底胶,维持系统体积平衡和阴极铜质量的稳定,维持体系平衡和阴极铜质量的稳定。组织工艺技术人员将添加剂的判断加量形成经验并进行总结,但通过人工判断控制添加剂量具有一定的滞后性和不稳定性,调节量可能偏离最佳值。最好将胶溶度、阴极过电位或者电导率实现在线检测,得出在不同电解条件时添加剂的最佳量,将添加剂的控制由滞后调节变为超前控制,指导生产的调节方向。

2.6 系统体积的稳定控制

缩槽时阴极板不允许在电解液中浸泡,避免有机物在板面上附着,造成底部不长铜,形成孔洞板。通过将第一槽阴极板全部调整至阳极位,定位锥保持固定位置,底槽阴极板导电端上方垫条形方木,对奥地利昆茨行车实行阴极钩手、自动切换开钩方式,即可实现放两槽阴极板。有效节省了缩槽时阴极板的放置问题,避免放置在电解液中浸泡。空出的槽子可储存约一半电解液,其余部分进入平衡槽进行储存,少部分则通过进液脱铜后开路至硫酸废酸处理。

以出装槽作业与起点作业时间分别采用静、动态体积作为衡量标准应对突发状况。精确计算槽存体积,区别制定计算标准,通过细致分析和精细操作,达到了精确控制的目的。再以倒返液均衡比(按东、西系统倒、返液量各自差值与各自总平均的比值)、当班总体积对班组落实考核指标,督促班组均衡倒返液并严格控制体积失衡后的膨胀,控制好系统中电解液成分。从图1、图2可知,随着生产经验的积累,积分考核制度及检修方案的完善,2017年7月整月检修期间,倒液差值仅为9 m3,返液差值仅为59 m3,均达到了历年来最好水平。

图1 倒液数据

图2 返液数据

2.7 系统扩槽循环的稳定开启

在系统开始扩槽开循环时,应先对槽内储液进行自加液自循环,合理控制各储槽液位,将平衡槽内液逐步打入循环系统,使得较冷的电解液充分混合循环,使循环系统的电解液保持均匀性。此外,承装电解液擦槽子液较脏,阳极泥较多,需要足够的沉降时间。循环至少3 h以上,电解液温度是送电的最根本条件(本厂要求槽内58 ℃以上),由于循环刚开始时电解液温度下降过快,需将待通电电解槽全部盖上彩条布,以提升板式换热器温度,逐步满足30槽扩液需求。若要尽快满足正常送电要求,必须加大加热升温力度,系统可先用低电流送电,待温度上升至送电温度时,再提升至生产电流,一般将电流值设置为平时电流0.6倍开循环较为适宜。

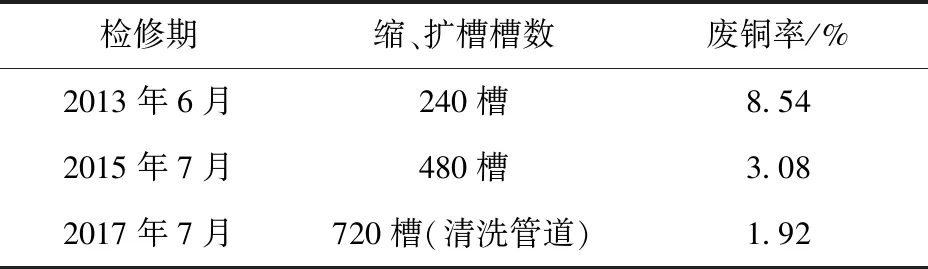

3 历次年修阴极铜质量

本厂自生产以来共经历三次较大的系统性缩、扩槽年修。由表2可以看出,初次缩扩槽年修,由于缩槽数较少,并且生产经验不足,方案未完善落实,虽然缩槽数量最少,但产出废铜率最高,达到8.54%。通过不断积累实践经验,优化检修方案,严格控制倒返液均衡比,精准调控各项工艺条件,至2017年第三次年修结束,阴极铜废板率不断降低,达历年最低1.92%,保证了生产稳定运行,提升了阴极铜质量。

表2 历次年修年修槽数和废铜率

4 结语

本厂2017年年修期间完成了缩槽6个系列(720槽)管道结垢清洗及缩、扩槽满负荷生产的任务,严格落实了上级的工作部署。通过历次检修经验总结,本厂对年修期间的各种问题提出了相应的解决措施,稳定了阴极铜质量,降低了生产成本,进而提升了公司品牌形象和经营效益,并且为其他铜冶炼行业电解厂检修作业提供了借鉴参考。