韶冶提高铅锌密闭鼓风炉产能的实践

汤文俚

(广东中金岭南有色冶金设计研究有限公司, 广东 韶关 512024)

韶关冶炼厂采用密闭鼓风炉冶炼铅锌,密闭鼓风炉常称ISP法(帝国熔炼法),该工艺的特点是能同时炼锌、铅,对原料有广泛的适应性,除能处理典型的锌精矿和铅精矿外,还能处理铅锌混合矿、不纯锌精矿、不纯铅精矿、低品位复杂精矿以及各种含锌、铅的二次物料,如蓝粉、浮渣、锌浸出渣、钢厂锌灰、镀锌灰渣等等。该法在生产过程中能有效地回收原料中的金、银和其他金属,在有色金属冶炼行业中占有一定的地位[1]。

韶关冶炼厂二系统始建于1997年,当初设计年生产能力为5万t铅锌,经过多次技术改造,特别是2007年的大规模挖潜技改及2017年的大修技改后,现年生产能力达14万t,2017年生产粗铅锌为14.141 7万t。长期以来,韶冶厂在提高ISP产能方面进行了许多富有成效的探索,积累了丰富的实践经验,且在扩大产能的同时,达到了降低生产成本,节能环保,加强资源综合利用的目的。韶冶主要是从以下几个方面提高密闭鼓风炉产能的。

1 对铅锌密闭鼓风炉体及其附属设备进行技术改造

要提高ISP产能,根本的措施就是对铅锌密闭鼓风炉及其附属设备进行技术改造,加大炉身截面积,增大入炉风量,提高风温。炉身面积越大,入炉风量越大、风温越高,则炉子处理精矿的能力就越强,产能就越高。

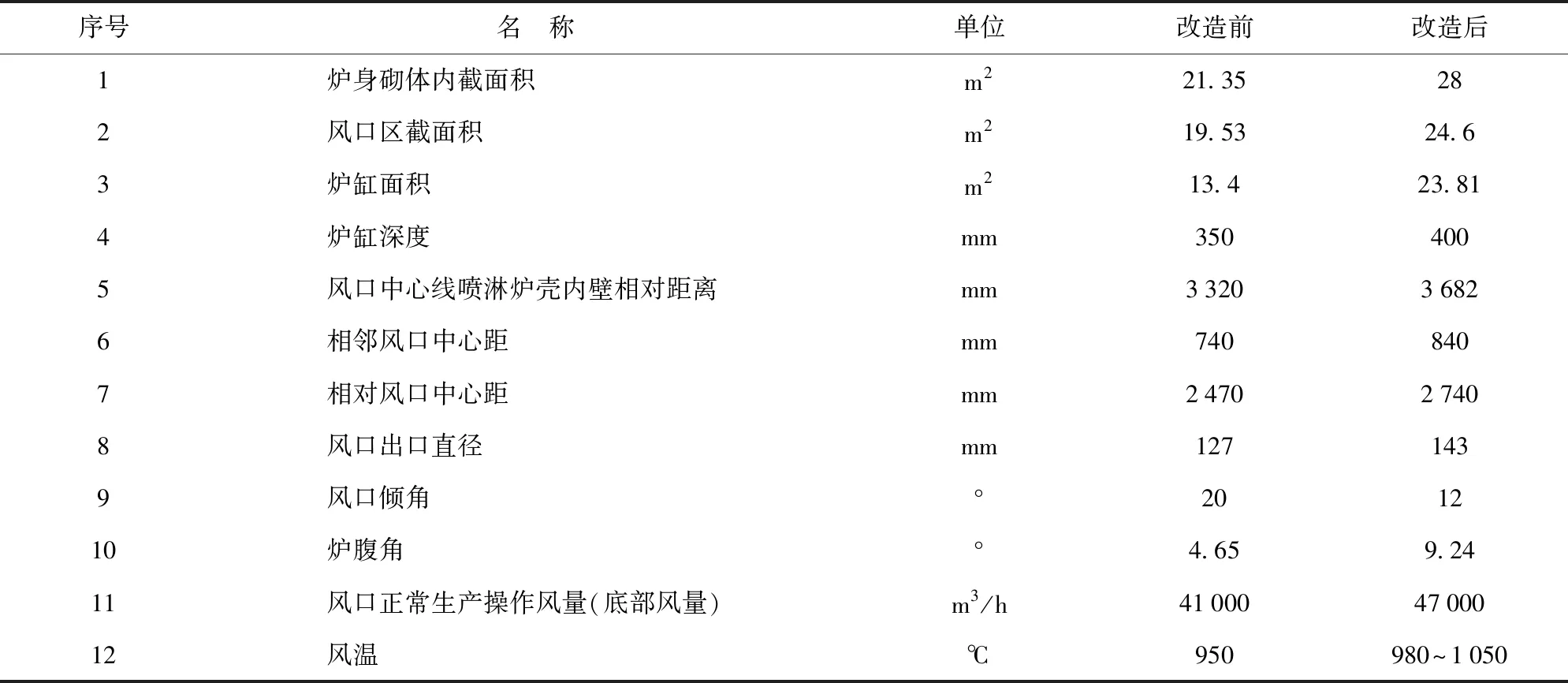

1.1 对密闭鼓风炉本体进行改造

韶冶在2007年的挖潜技术改造后,2017年利用大修的机会对密闭鼓风炉又进行了一次技术改造。鼓风炉炉身截面积由原来的21.35 m2扩大到28 m2,底部风量由41 000 m3/h增加到47 000 m3/h,炉腹角(炉腹部分与水平的夹角)增大至9.24°,风口出口直径加大至143 mm,其他参数也有不同程度的改善,详见表1。同时,为了适应大风量高风温的生产,增加了炉身外壳的喷淋装置,增加了喷淋布水器,使喷水量更大、更密集,冷却效果更好。

1.2 对热风炉进行改造

热风炉是密闭鼓风炉重要的附属设备,负责向鼓风炉供风,韶冶总共有三台,一台供风时,另二台烧炉作准备。鼓风温度对鼓风炉的生产能力有重要影响,一般经验认为,同等条件下热风温度每提高100 ℃,产量将提高约5.5%。如果产量保持不变,热风温度每提高100 ℃,焦炭消耗量将减少约4%[2]。技改后,将热风炉的蓄热室砌体由五孔格砖改为七孔格砖,其格孔尺寸缩小至Φ44 mm,蓄热面积由6 160 m2增加至12 850 m2。同时对热风炉的操作进行电气、仪表自动化改造,热风炉的烧炉、焖炉、切换送风和燃烧控制都由原来的手动操作改造成自动化操作,每次换炉的时间由原来的10~15 min缩短为现在的不足5 min。自动化操作降低了成本,提高了送风效率,提高了风温,还大大提高了对风温的精准控制,使风温的波动严格掌握在允许的范围之内。

表1 2017年密闭鼓风炉改造前后技术性能对照表

1.3 对三槽(熔剂槽、分离槽、储锌槽)进行改造

为了适应鼓风炉的大风量生产,也对三槽的容量进行了扩大。熔剂槽的长宽分别加大至5 440 mm和2 635 mm,分离槽长宽分别增加至9 010 mm和2 810 mm,储锌槽长宽分别为9 010 mm和1 785 mm,各槽尺寸增大的同时还降低了液体的流速,使铅锌液的分离效果更好,提高了粗锌的品位。同时把熔剂槽、分离槽底部的砌体由砖砌体结构改为浇注料,厚度增加至600 mm,延长了其使用寿命,从而降低了生产成本[3]。

2 减少故障休风,延长有效生产时间

鼓风炉休风有两种, 一种是在计划内的计划休风,一种是意外的故障休风。应该尽量减少故障休风,这样鼓风炉有效生产的时间就长,相同条件下的产能就高。引起故障休风的有设备故障、工艺故障、操作失误、突然停水停电等。针对各类故障,韶冶一方面加强管理,强化员工培训,推行各项责任制度,实行“每台设备专人负责制,每天巡检记录制”;另一方面,也对故障多发的设备进行技术改造。据统计,各类故障中设备故障约占70%,而设备故障中占绝大比例的又是风口水套故障(约占50%),风口水套一旦烧损漏水,则必须休风停炉进行更换。针对风口水套容易烧损的问题,韶冶厂在2015年进行了下列改进。

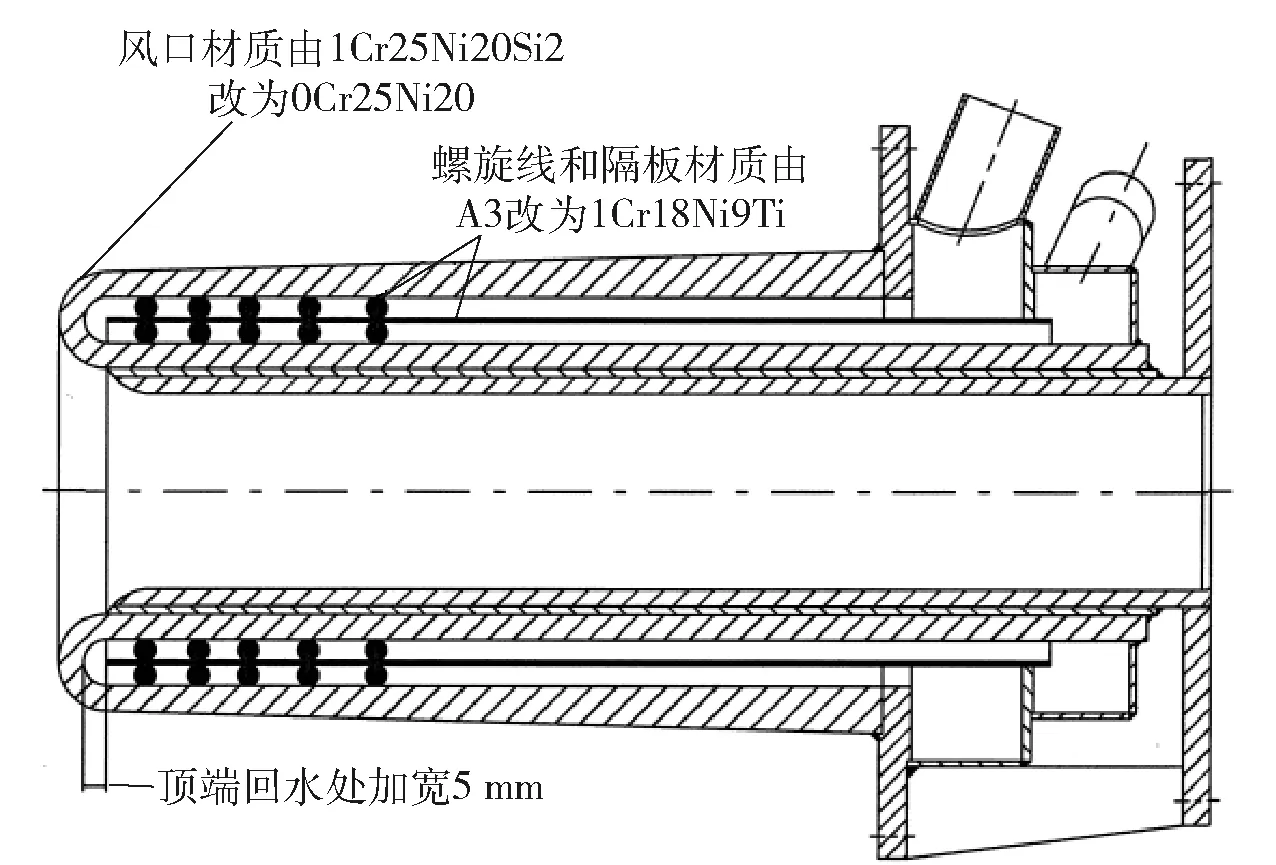

2.1 风口水套部分材质和结构的改造

技术人员对每件损坏的风口水套进行事故调查,发现绝大多数风口水套的漏水点都出现在风嘴处,漏水原因都是风嘴处材质被腐蚀变薄而出现缝隙。针对这种情况,决定将风嘴的材质由原来的1Cr25Ni20Si2改进为耐高温性能更佳的0Cr25Ni20。0Cr25Ni20不锈钢与1Cr25Ni20Si2不锈钢含铬、镍量几乎相同,但是0Cr25Ni20不锈钢的含C量(含C≤0.08%)远低于1Cr25Ni20Si2不锈钢的含C量(含C≤0.20%)。因为具有更低的含碳量,所以耐腐蚀性能更强。虽然0Cr25Ni20价格相对昂贵一些,但风嘴重量只有3 kg左右,改进风嘴材质对风口水套成本的影响微乎其微。同时,螺旋线和隔板的村质由A3改为1Cr18Ni9Ti,顶端回水处加宽5 mm,详见图1,使冷却水流动时受到的阻力更小些。

图1 风口水套剖面图

2.2 改善冷却用水水质

随着生产的进行,冷却水中的颗粒物、离子不断富集,水的pH值也慢慢降低,水质渐渐恶化。风口水套顶端回水处狭窄,水浊度越高,此处堵塞的风险就越大,造成风口水套散热能力不足,最终导致水套被高温炉渣腐蚀损坏,水pH值的降低和水中硫酸根离子浓度的增加,也会使水对风口水套的腐蚀性增大。

韶冶厂决定严格监控净循环水质,每周两次抽取水样化验,若连续3个样品的浊度、硫酸根、pH三项指标中的任何一项超标(既定标准:浊度≤20,硫酸根离子浓度≤500 mg/L,pH≥6.5),则置换适量的水(约500 t),将部分净循环水排至污水处理站,补充相应量再生水。置换水是一种有效且十分便捷的改善水质的方法。

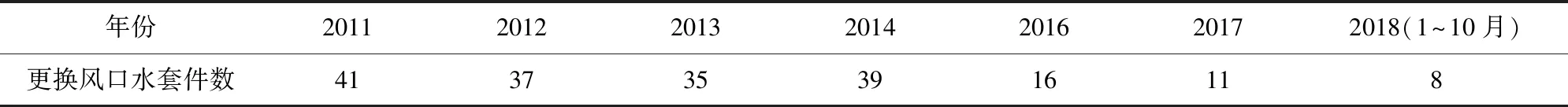

2.3 效果

经过对风口水套部分材质和结构的改造以及对冷却用水水质的改善,大大减少了风口水套更换的数量,目前韶冶厂的风口水套损耗量远少于同行业平均值。2017年仅更换风口水套11件。截止到10月底,2018年更换风口水套仅为8套,详见表2。各项管理制度的推行和技术改造使故障休风次数大幅减少,有效生产的时间大大延长。

表2 2015年技改前后风口水套更换数量对照表

3 延长计划清扫间隔时间,加快清扫速度

3.1 延长清扫间隔时间

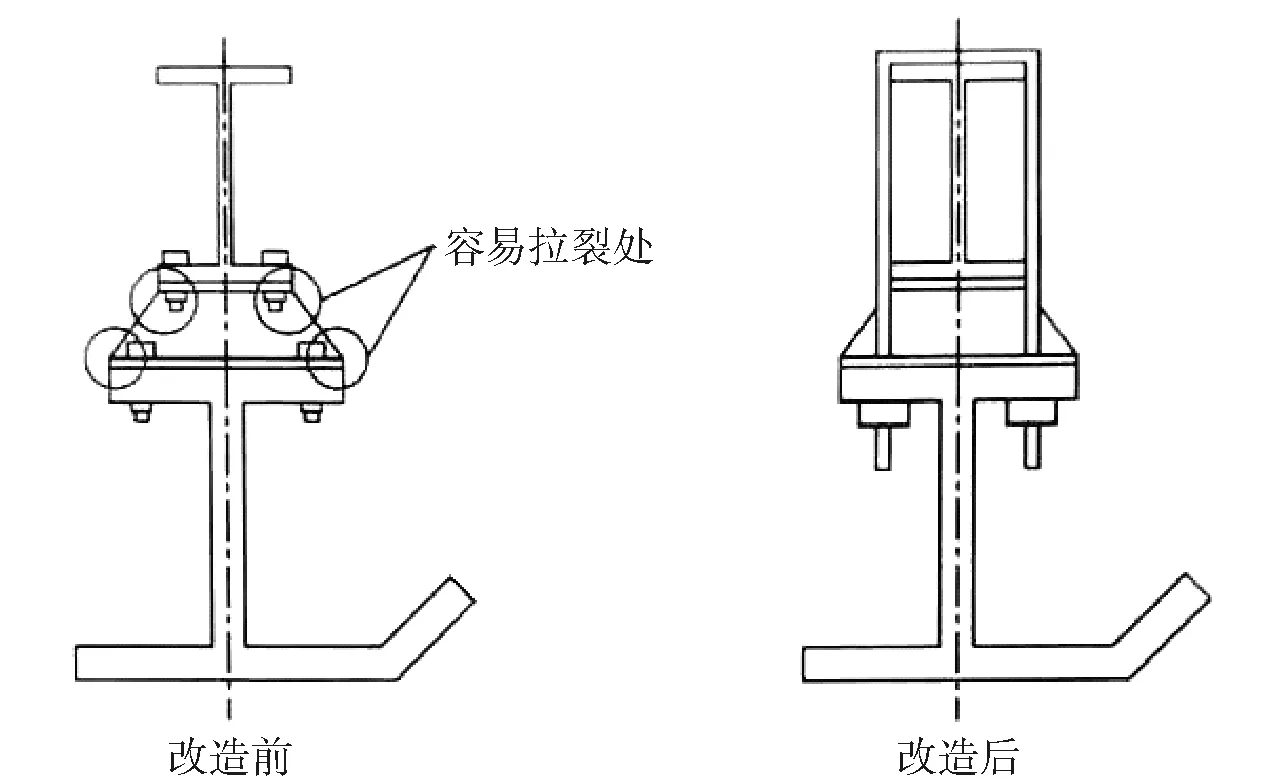

密闭鼓风炉生产一段时间后,就要停炉进行各项清理工作,称之谓“休风清扫”或“清扫”,相邻两次清扫的间隔时间越长,则鼓风炉有效生产的时间就越多,产能自然就高。除去前面所述的意外故障休风,导致必须休风停炉进行清扫的主要原因有两个,一是鼓风炉炉结,二是冷凝器结瘤。针对鼓风炉炉结,韶冶的对策主要有:①精心操作,避免炉况波动过大,减少炉结生成的速度;②控制入炉烧结块和焦炭的质量,确保烧结块有足够的硬度和软化温度;③清扫时尽量干净彻底地清理掉炉结。针对冷凝器结瘤问题,技术人员对冷凝器垂挂钢梁的材质和连接方式作了调整,原来工字钢与冷凝器钢梁之间的连接是用拼焊的合金钢并用螺栓进行连接的,随着生产的进行,拼焊的合金钢慢慢被腐蚀拉裂,造成冷凝器钢梁下沉,在此处就容易形成“垂帘”式结瘤。现用奥氏体不锈钢取代原来的合金钢,相对于合金钢,奥氏体不锈钢有更高的高温强度,更好的抗氧化性和耐腐蚀性,在连接方式上,用“n”型的门框式结构代替原来的螺栓连接,详见图2。这一改造取得了很好的效果,冷凝器结瘤的生成速度和体积都得到了遏制。精心操作、科学管理以及技术改造,使韶冶的清扫间隔时间有了很大的改观,原来相邻两次计划清扫的时间一般为6~9天,现在稳定在12~15天。

图2 改进前后冷凝器进口钢梁吊挂结构

3.2 加快清扫速度

密闭鼓风炉休风清扫日的工作内容一般有:清理鼓风炉内炉结、清理冷凝器结瘤、加料系统设备检修、煤气洗涤系统设备检修、废渣废泥清理等等,工作内容繁杂且琐碎,哪怕只是其中一项工作滞后,也会影响该次清扫的整体进度,从而造成清扫时间的浪费。韶冶从2002年始就引进了打结瘤机器,2008年始又更换了更先进的新型清理结瘤机器。新型机器功率更大,适应性更强,机械手臂更长,能180 ℃旋转,打结瘤机器的引进大大加快了清扫的速度[4]。除了引进清扫机器,韶冶还在几十年的生产实践中,摸索总结出一套行之有效的清扫制度,使休风后的人力、物力得到科学组织,统畴安排,有序衔接,完全做到了忙而不乱,环环相扣,使每次清扫的时间大大缩短,由原来的十几个小时缩短至目前的6 h,在同行业中名列前茅。

4 其他方面

改进入炉烧结块和焦炭的品位也是提高鼓风炉生产能力的途径之一,虽然密闭鼓风炉对入炉烧结块的品位的适应性较大,但如果入炉原料(烧结块)的铅、锌含量较高,相同条件下,粗铅、锌的产量就高,生产能力自然就大,反之,炉渣量就偏多,单位铅锌的成本就高,并且会影响冷凝器对锌蒸气的冷凝效率及铅锌金属的回收率。

5 结束语

四十年来,由于ISP工艺处理杂矿的独特优势,受到了国内铅锌冶炼行业的青睐,得到了较大的发展和完善,而提高ISP工艺的生产能力是企业提高效益的主要手段,韶冶在这方面作出了可贵的探索和实践,取得了有目共睹的成果,值得同行参考借鉴。