利用高氟氯烟灰生产纳米氧化锌的生产实践

杨腾蛟, 尹荣花, 孔金换, 陶 杰

(1.河南豫光锌业有限公司, 河南 济源 459000; 2.河南省锌清洁冶炼工程研究中心, 河南 济源 459000)

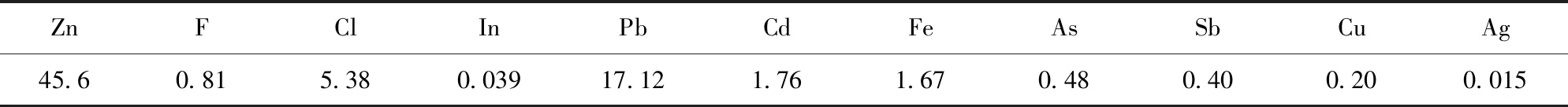

在湿法炼锌过程中,氟氯的存在对系统、设备和环境都有较大的影响。氟氯含量达到一定程度后会影响电解阴阳极消耗与现场作业环境。为此多数常规湿法炼锌厂采用多膛炉除氟氯的方式,氟氯脱除过程中产出的氧化锌烟尘由于氟氯高无法在锌冶炼过程中使用,对外销售价格又极低,为此将该副产品用于生产纳米氧化锌(规模2 000 t/a),使产品附加值大幅度提高[1-3]。多膛炉脱氟氯产出的高氟氯氧化锌烟尘含锌、氟、氯多少受所采用的原料氧化锌含量的影响,本公司高氟氯氧化锌烟尘的成分见表1。

表1 高氟氯氧化锌烟灰成分 %

1 生产工艺流程

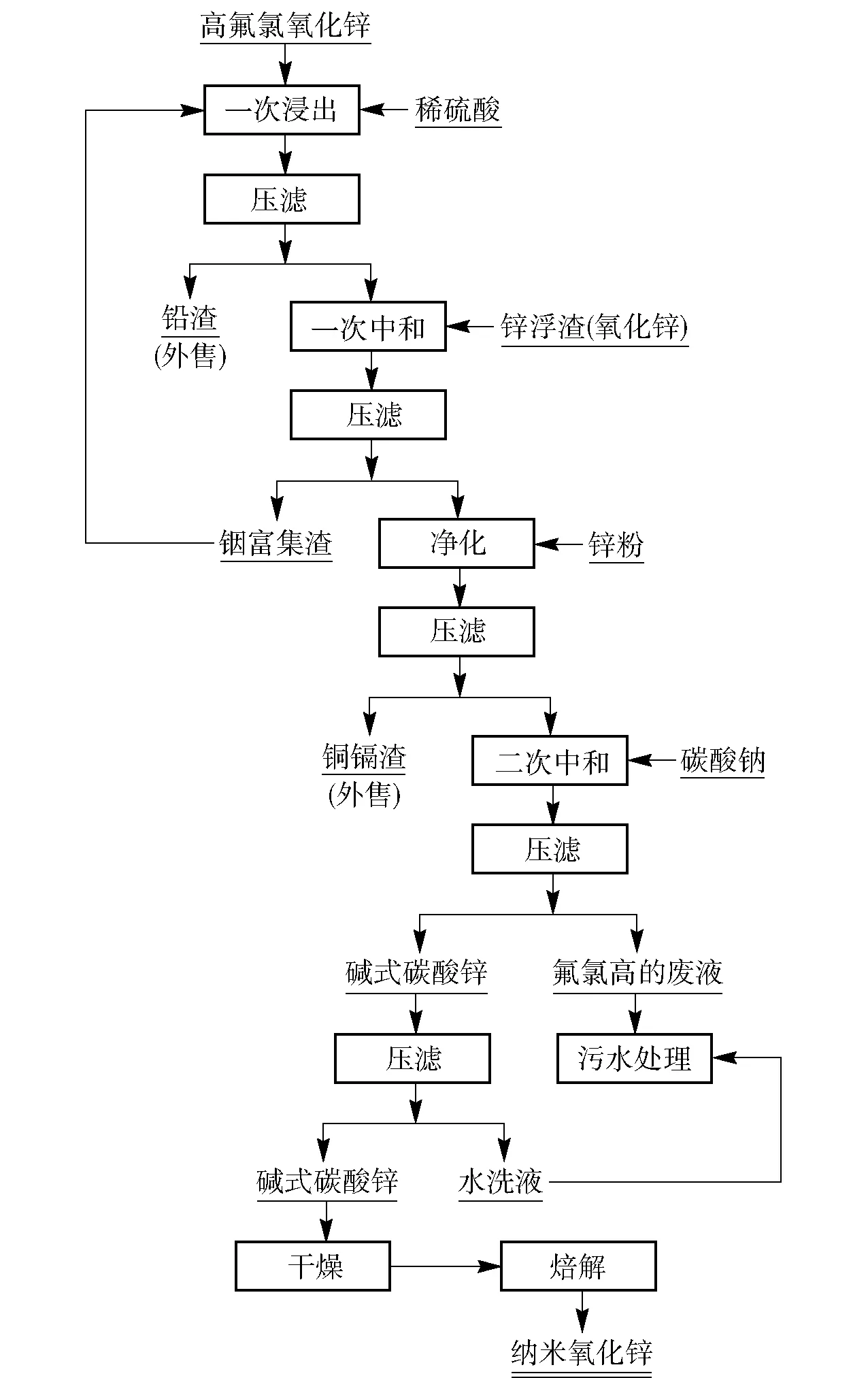

将高氟氯氧化锌烟尘一次浸出,压滤渣为铅渣外售,压滤液用锌浮渣中和富集铟并除去铁砷锑等杂质,锌浮渣为本公司析出锌熔铸过程中从炉内扒出的氧化渣,经冷却、球磨、筛分产出,含锌约80%,其中部分为金属锌,含氯近1%。一段中和液再用锌粉净化除去铜镉,净化产出的渣为铜镉渣,产出的溶液用饱和碳酸钠进行二次中和,产出的碳酸锌再经洗涤、压滤、烘干、焙烧,产出纳米氧化锌。具体工艺流程见图1。

图1 纳米氧化锌生产工艺流程

2 生产实践

2.1 浸出与一段中和

浸出的目的是最大限度的使氧化锌中的锌等有价金属浸出,并利用锌浮渣中和水解工艺,使铟、砷、锑、铁等沉淀进入铟富集渣中,硫酸锌溶液得到初步净化,产出含铜、镉等有价金属的硫酸锌溶液,采用锌粉进一步置换产出合格液体。

浸出的主要反应方程式如下:

(1)

+2MnSO4+K2SO4+8H2O

(2)

(3)

(4)

(5)

(6)

中和除杂富集铟主要反应方程式:

(7)

(8)

浸出条件:液固比(5~7)∶1,浸出温度70~80 ℃,始酸酸浓为120~180 g/L,浸出终酸30~60 g/L,反应4 h。浸出过程保持浸出温度、酸度,一段浸出渣压滤水洗,主要为硫酸铅,成分见表2,可返铅系统回收铅银等有价金属。一段压滤液由于含有硫酸和砷、锑、铁等杂质,加高锰酸钾并用氧化锌中和至pH值4.5~5.0,砷、锑、锗、铁、铟沉淀较为完全,压滤渣返一段浸出(或作为铟富集渣),滤液送净化除铜镉等有价元素。

锌浸出率可达95%以上,铅银回收率100%,渣率37%。

2.2 净化除铜镉

净化是将中和产出的上清液中的铜、镉等有价金属及杂质采用锌粉置换的方式从硫酸锌溶液中除去,并以渣的形式回收有价金属铜、镉等。硫酸锌中和液成分见表3。主要反应方程式如下:

CuSO4+Zn=ZnSO4+Cu↓

(9)

CdSO4+Zn=ZnSO4+Cd↓

(10)

净化的工艺条件:反应温度55~65 ℃,反应时间0.5~1.0 h,化验液体含镉<1 mg/L时,压滤,滤液和滤渣成分见表4。

2.3 均匀沉淀法合成碱式碳酸锌

均匀沉淀法是目前制备纳米氧化锌较为理想的一种方法。它是利用某一化学反应使溶液中的构晶离子由溶液中缓慢地、均匀地释放出来,加入的沉淀剂不立刻与被沉淀组分发生反应,而是通过化学反应使沉淀剂在整个溶液中缓慢地析出。利用均匀沉淀法在不饱和溶液中均匀得到沉淀的方法通常有两种,一种是在溶液中进行包含氢离子变化的缓慢的化学反应,逐渐提高溶液的pH值,使溶解度下降而析出沉淀。选用碳酸钠做沉淀剂,将净化后的硫酸锌溶液保持温度55~65 ℃,以过饱和的碳酸钠做中和剂加入调整pH值,反应完全时pH值控制在6.5,一边缓慢加入中和液一边搅拌,反应控制在1~1.5 h,得到碱式碳酸锌,沉淀后滤液含有少量的锌离子,加过量的碱中和中和渣返一段碳酸锌制备,液体含有氟氯等送污水站处理[4]。碱式碳酸锌用水洗滤干送干燥。主要反应方程式如下:

表2 铅渣成分 %

表3 硫酸锌中和液成分 g/L

表4 净化滤液和净化滤渣成分

2.4 纳米氧化锌制备

将滤干的碱式碳酸锌在150 ℃下烘干,然后在450 ℃的条件下进行热分解,反应方程式如下:

Zn3(OH)4CO3·H2O3ZnO+3H2O +CO2↑

(12)

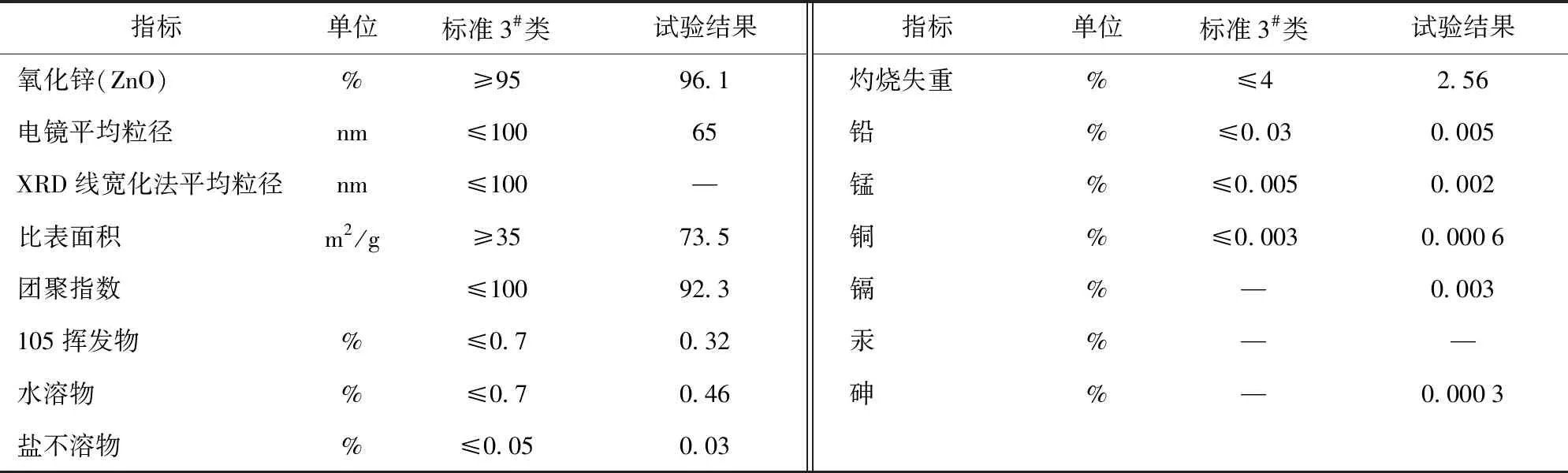

碱式碳酸锌经过1 h分解后,得到光亮的黄色纳米氧化锌粉体,该粉体的化学成分符合GB/T19589—2004的3类成品指标要求。

碱式碳酸锌分解是生产纳米氧化锌的关键工序,为降低成本保证质量,由原来的动态焙解炉升级改造为闪速转炉,碱式碳酸锌瞬间充分热分解,限制粒径长大,避免团聚,得到高活性、高纯度纳米氧化锌[5]。分析结果与标准对比见表5。

表5 碱式碳酸锌分析结果与标准对比

3 生产过程关键控制点

3.1 碱式碳酸锌的合成

硫酸锌与碳酸钠的反应是一个复杂过程,包含弱酸强碱的水解过程,受两种物质的初始浓度、加料方式及速度、传质过程、温度、时间等诸多因素的影响,特别是碳酸钠过量系数的大小,都会导致生成的碱式碳酸锌的组成有较大差异。反应温度、饱和碳酸钠是控制的关键。反应温度应严格控制在72~80 ℃。

3.2 碱式碳酸锌的焙解

焙解温度对纳米氧化锌质量有较大的影响,当温度低于350 ℃,氧化锌质量分数会小于95%,纳米氧化锌比表面积较小,当焙解温度高于500 ℃时,纳米氧化锌产品出现团聚现象,能耗也随之增加,合适的焙解温度为400~450 ℃,选用的设备可保证焙解过程温度可控、均匀,利于保证纳米氧化锌质量[6-7]。

4 结论

(1)用多膛炉产出的高氟氯氧化锌生产纳米氧化锌提高了产品附加值,同时铅银进入硫酸铅渣中可转入铅系统回收银铅,置换产出的铜镉渣可与锌系统铜镉渣一起进一步回收其中的锌,富集产出铜泥、精镉锭产品。

(2)采用一段浸出,浸出液一段中和的方式,即富集了铟又除去了杂质,富集的铟渣可与目前的铟富集渣一起生产出精铟。

(3)采用碳酸钠作为制备碱式碳酸锌的中和剂有利于废水氨氮的治理,也避免了对环境的污染。

(4)用高氟氯氧化锌制取纳米氧化锌利用了碳酸钠脱除氟氯的原理,使氟氯留在溶液中与锌分离,使锌得到较好的利用,也给含氟氯氧化锌杂料的使用提供了方向。