超大型塔器主吊耳处塔体局部应力计算方法比较

中国石油天然气第一建设有限公司河南洛阳471023

目前国内石油炼化一体化项目规模宏大,化工设备超大型化设计、整体安装趋势明显。重要设备高、大、重、薄等特征突出,设备整体吊装具有工艺技术新、操作要求精、安装难度大、安全要求高等特点。吊装吊耳的设置和塔体局部应力问题直接关系到大型设备吊装安全,故在吊耳设计和塔体局部力校核环节实现“本质安全”尤为重要。 TSG21、GB/T 150、NB/T 47041 均规定,在压力容器设计时,载荷加载中要考虑运输或吊装的作用力,即在保证吊耳自身强度和设备连接强度的前提下,被吊设备局部稳定性仍需满足要求。在超大型设备的吊装实践中,主吊耳承载能级均超出现有相关规范的可选用范围,故此项工作多由吊装单位和设计单位结合完成。吊装单位根据设计单位提供的设备图样和平面布置图等技术文件,提出设备吊装总体方案和吊耳设计图样,并计算校核相关应力是否满足要求;设计单位确认吊耳方位、标高等技术参数,并复核设备局部应力和设备整体稳定性。

恒力石化(大连)炼化有限公司2000万t/a炼化一体化项目(以下简称大连恒力石化炼化一体化项目)二甲苯吊装的吊耳设计和相关应力计算,分别应用HG/T 20582 、SW6、Pvdesktop、ANSYS 等方法进行分析比较,并在吊装作业中对设备吊耳处塔体局部应力数据进行采集和分析。下文就具体设计和验证对比工作展开论述。

1 概况

大连恒力石化炼化一体化项目大型设备中1#二甲苯塔为最高、最重设备。此设备整体到货、整体吊装,吊装质量为2638t。基本吊装参数及简图分别见表1和图1。

图1 1#二甲苯塔相关参数简图

2 主吊耳选型设计及塔体局部稳定性校核

2.1 主吊耳选型设计

此设备吊装的主吊耳承载力需求超出国家现行相应技术标准的选用范围,故根据实际吊装受力情况自行设计管轴式吊耳并校核。

根据设备本体材质、外形尺寸等结构设计参数,结合总体吊装方案需要,并充分考虑主吊具连接件的受力、选材、制造及组装的适配性需求,再参照HG/T 2574对管轴式吊耳进行强度校核,并根据HG/T 20582对设备本体局部应力进行校核,在所有条件满足条件下,优化设计吊耳结构。主吊耳设计及受力简图分别见图2和图3。

图2 主吊耳结构图

图3 主吊耳受力示意图

根据规范相应算例及公式和吊耳不同工况下的受力值,分别计算主吊耳的竖向载荷、横向载荷、径向弯矩、吊耳最大弯曲应力、吊耳拉应力、组合应力等,确保主吊耳能够满足强度要求。

2.2 应用HG/T 20582 校核塔体局部应力

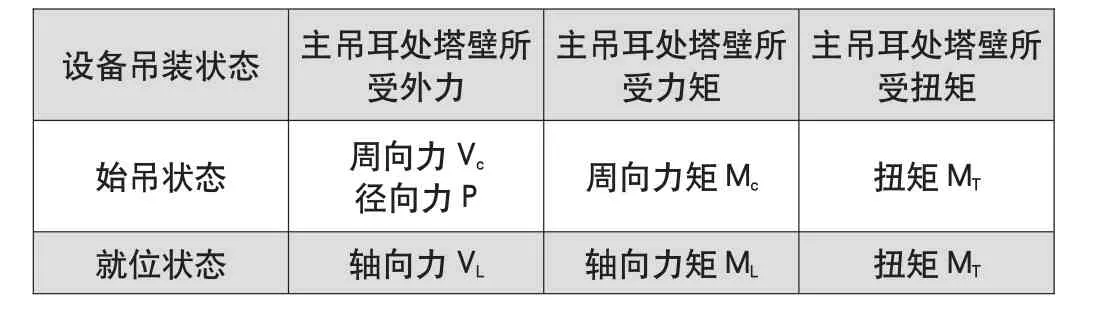

2.2.1 主吊耳及吊耳处塔壁受力分析

(1)在设备始吊状态下,主吊耳处塔壁组合应力为吊耳处塔壁受周向力(Vc)、周向力矩(Mc)和吊具偏角引发的径向力(P),同时为安全考虑在将打破水平的临界状态下,吊耳与吊具摩擦力引发的对塔壁的扭矩(MT)的综合作用。

(2)在设备就位状态下,主吊耳处塔壁组合应力为吊耳处塔壁受轴向力(VL)、轴向的外力矩(ML)和吊具偏角引发的径向力P,同时为安全考虑在临界垂直的状态下,吊耳与吊具摩擦力引发的对塔壁的扭矩MT的综合作用。

详见表2和图4。

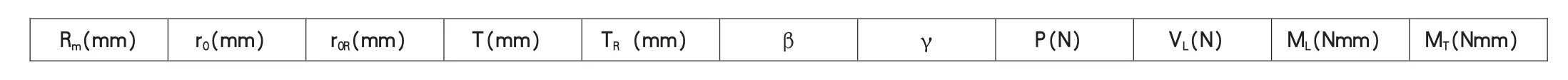

表2 吊装过程中吊耳处塔壁受力情况

图4 吊耳处塔壁应力示意图

2.2.2 各状态下主吊耳根部和主吊耳加强圈外缘塔体稳定校核

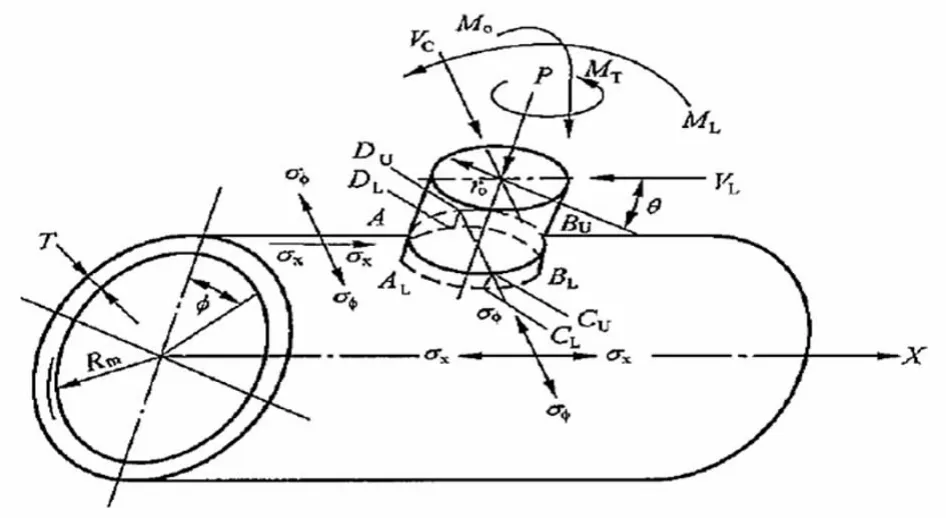

(1)根据吊装受力分析和设备、吊耳基本数值,确定各状态下主吊耳根部及加强圈外缘处各关键参数具体数值,见表3和表4。

(2)确定应力系数,根据β和γ数值,通过查图,确定各应力系数。

(3)计算各状态下吊耳根部及加强圈外缘塔壁局部应力。将主吊耳所受的各载荷、主吊耳与设备塔壁的相关参数、应力系数、计算公式编制并输入excel表中进行计算。

(4)计算应力总值,计算出不同状态下各点应力后,根据各类应力的校核条件逐点将各项应力进行叠加而求得轴向正应力(σx)、周向正应力(σφ)和剪切应力(1),然后按照公式(1)进行计算,取最大值作为复合应力的当量强度(σ)。

表3 始吊状态关键参数表

表4 就位状态关键参数表

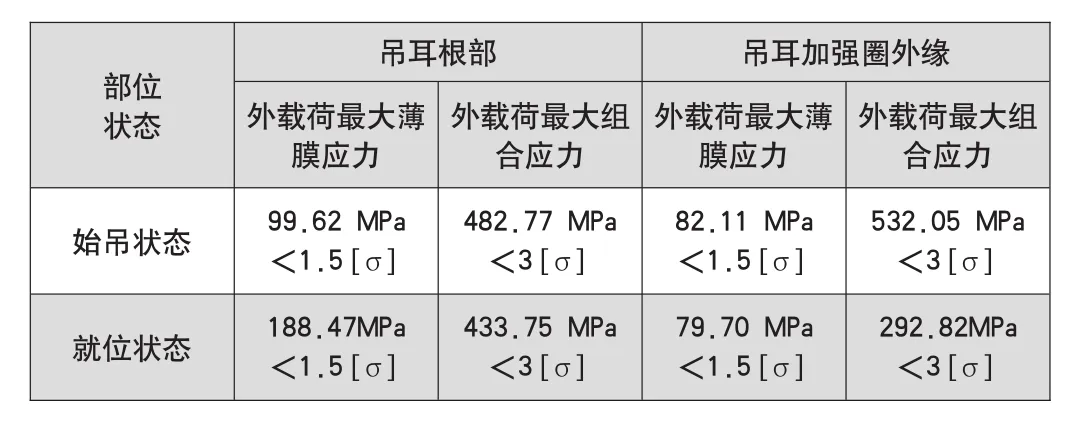

2.2.3 各状态下主吊耳根部和加强圈外缘塔体稳定校核

3 应用SW6对塔体局部应力复验

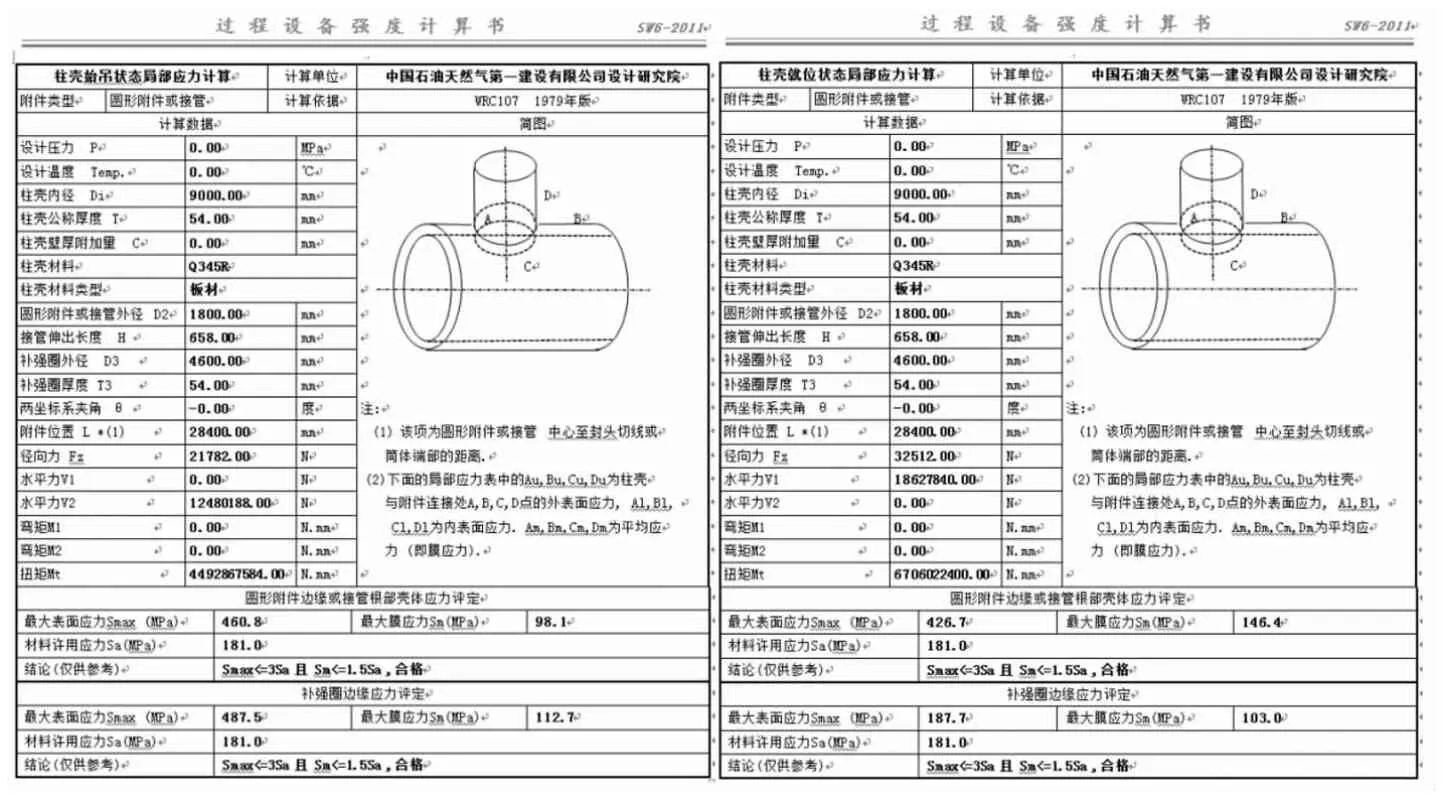

应用SW6-2011 V3.0对计算结果进行复验。该软件通过了全国锅炉压力容器标准化技术委员会的评审,在国内应用非常广泛。

根据二甲苯塔不同作业状态下的技术参数,应用局部应力计算的相应界面,分别复验其在始吊和就位状态下的设备局部稳定性。算例截图及计算结果见图5和表6。

4 应用PV Desktop对塔体局部应力复验

图5 吊耳处塔壁应力计算图

根据规范计算和判定依据进行对照,二甲苯塔吊耳根部及加强圈外缘处塔体局部应力如表5。

表5 各状态下局部应力

表6 各状态下局部应力计算书

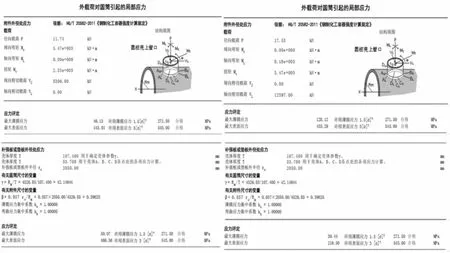

同时,应用PVDesktop对塔体局部应力复验,详见图6和图7。该软件也通过了全国锅炉压力容器标准化技术委员会的评审,在石化系统应用广泛。

5 应用ANSYS对塔体局部应力复核

应用ANSYS R15.0自带参数化APDL语言实现二甲苯塔的有限元模型建立、网格划分、载荷施加、计算结果分析和提取等。

5.1 整体建模

根据二甲苯塔图纸和吊耳设计图以及吊装受力计算,进行相关质量参数输入,建立仿真分析模型。详见图8。

5.2 网格划分

由于设备尺寸过大,整体采用较细网格尺寸计算量过大。因此,对主吊耳及主吊耳根部、抬尾吊耳及抬尾吊耳根部,进行局部网格细化,其余部分采用自有网格划分。详见图9和图10。

图6 外载荷对圆筒引起的局部应力计算图

图7 外载荷对圆筒引起的局部应力计算书

5.3 边界条件及载荷施加

对吊装过程中的始吊和就位状态进行约束模拟。详见图11。

(1) 始吊状态:约束主吊耳管臂及抬尾吊耳轴孔的位移,对设备施加垂直于设备本体轴线的竖直向下的重力加速度及相关位置载荷。

(2) 就位状态:约束主吊耳管臂的位移,对设备本体轴施加线竖直向下的重力加速度及相关位置载荷。

5.4 有限元仿真分析

5.4.1 始吊状态

在始吊状态下,管轴吊耳处综合应力最大值为312.312 MPa,整体综合位移最大值为40.034mm。详见图12和图13。

5.4.2 就位状态

在就位状态下,管轴吊耳处综合应力最大值为386.023MPa,整体综合位移最大值为26.368mm。详见图14。

6 局部应力实时监测

图8 二甲苯塔本体建模图

图9 二甲苯塔局部网格细化位置及整体效果图

图10 主吊及抬尾吊耳局部网格细化效果图

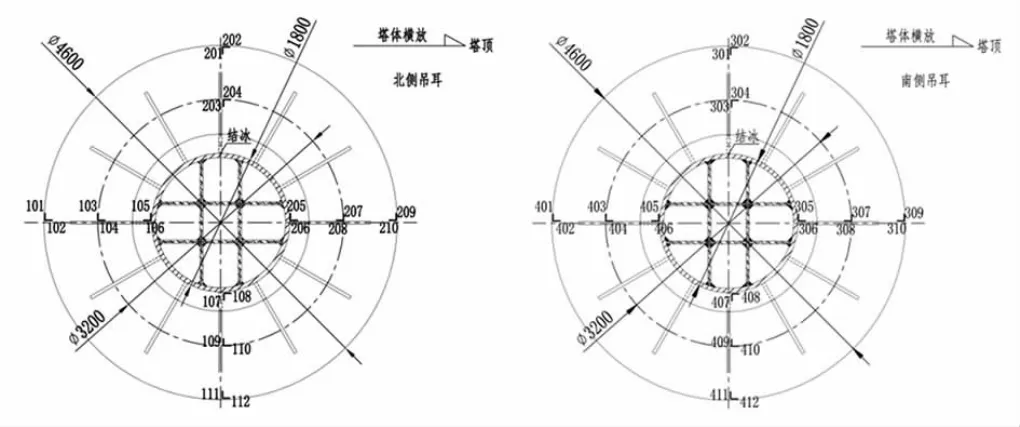

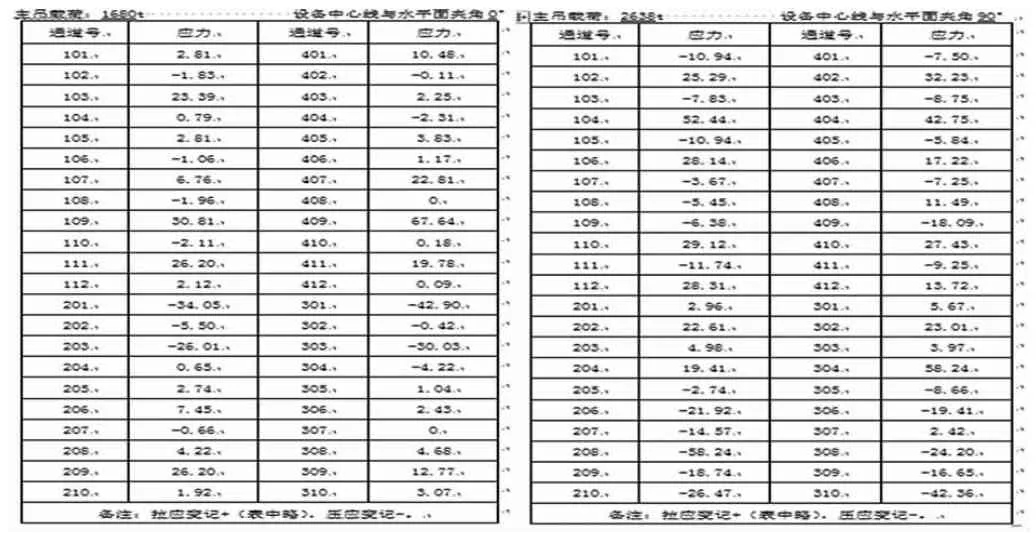

委托具有相应资质的特种设备安全监督检验研究院在两主吊耳根部及吊耳补强圈外缘典型位置对称设置40组光纤BA-OFS30型应变计,应用FT210-16H型便携式光纤传感分析仪,在吊装过程中对主吊耳根部及吊耳补强圈范围内局部应力的分布及应变情况进行全检测和数据采集分析,并与设备在始吊和就位状态的典型工况下,主吊耳塔壁处局部应力的理论计算结果进行对比分析,验证理论计算结果。详见图15和表7。

由以上测试结果可知,典型位置的应力测试数据整体均小于理论计算值。观测点受力变化趋势和理论计算的变化趋势相同,理论计算值与测试结果在一个量级。

图11 边界条件及载荷施加效果图

图12 整体综合应力分布及整体位移图

图13 吊耳位置综合应力分布图

图14 整体及管轴吊耳综合应力分布图

图15 应力应变测试位置布置图

表7 典型工况测试结果

7 结束语

对比应变应力实测 ,HG/T20582、SW6、PVDesktop和ANSYS均能安全科学解决超大型塔器主吊耳处塔体局部应力计算问题。HG/T20582、SW6、PVDesktop均能“宏观”分析判定塔体局部稳定性,而ANSYS更能“微观”定点分析塔体“薄弱节点”应力分布。HG/T20582易为现场吊装工程技术人员掌握,而SW6和PVDesktop多在设计院应用,需和现场吊装工程技术人员紧密结合进行分析。目前ANSYS多被高校和科研机构掌握,而随着GB/T33582的发布,相信ANSYS仿真分析技术在应用前景广阔的石油化工吊装工程领域会得到科学规范、快速熟练地推广和实施。