管道环焊缝衍射时差法与爬波法组合检测应用研究

中国石油天然气第一建设有限公司 河南洛阳 471023

1 前言

衍射时差法超声检测技术 (Time of Flight Diffraction,简称TOFD),是一种绿色环保型数字成像检测方法,具有可靠性好、灵敏度高、定量精确、检测效率高、成本低、可记录性等优点,在厚壁管道环焊缝检测中可代替射线检测。但在TOFD检测时存在扫查面盲区,严重影响对扫查面的表面及近表面缺陷的识别。为了解决这一问题,本文通过理论分析和试验验证,对TOFD与爬波检测技术组合检测法进行研究,发现该方法可有效解决TOFD检测扫查面盲区问题,从而为TOFD检测技术在管道环焊缝的应用提供有益参考。

2 现状分析

2.1 TOFD 检测工作原理

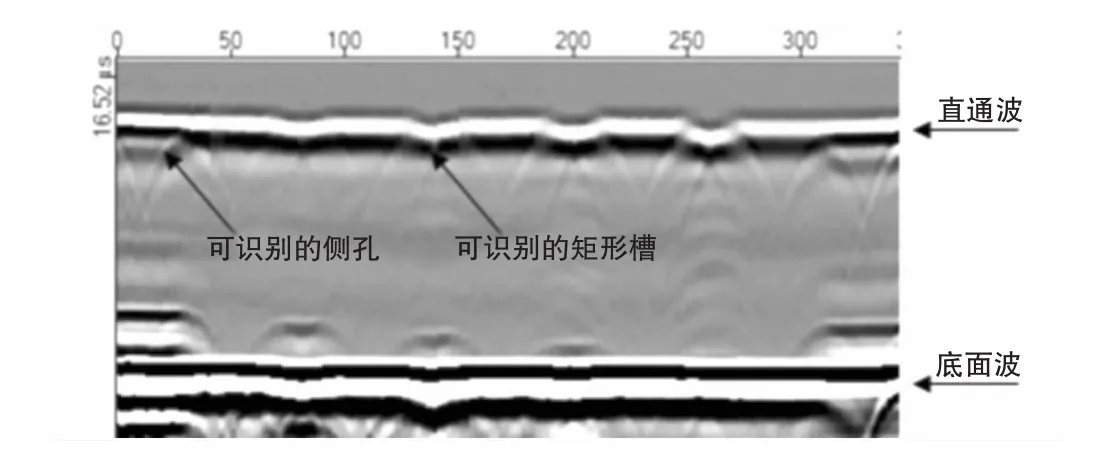

TOFD检测采用一收一发双探头模式,分别对称布置在对接焊接头中心两侧;发射探头产生波束沿最短途径传播至接收探头的波称为直通波,波束倾斜入射到工件底面反射后至接收探头的波称底面反射波;发现缺陷后在缺陷上下端点产生衍射信号被接收探头接收,通过信号处理转换为可分析、存储的灰白色数据图像,见图1。

图1 焊缝TOFD检测声场波传播途径示意图

2.2 管道焊缝TOFD检测存在问题

采用TOFD技术对管道环焊缝进行检测时,因受结构的限制,TOFD探头只能放置在管外侧检测。由于扫查面盲区的存在,造成管道环焊缝外表面和近表面缺陷的不易识别,因而需要采用一种有效的辅助方法进行补充检测。

3 TOFD检测盲区影响分析

盲区是指TOFD检测时,被检测区域范围内不能发现或识别缺陷的部分,详见图2。由图2可见,在厚度方向上存在扫查面盲区高度(hs)和底部盲区高度(△h)。

3.1 底部盲区影响分析

经理论计算和试验分析,如果采用规格为5MHzφ6mm的TOFD探头,对管道壁厚为20~50mm焊缝检测时,最大底部盲区高度均小于1mm,按照标准NB/T47013.10-2015的要求,不需附加其他检测方法。因此对管道对接环向接头进行TOFD检测时,不考虑底面盲区的影响。

3.2 扫查面盲区影响分析

扫查面盲区是TOFD检测固有的特征之一,是由直通波宽度引起的扫查面不易识别区域,以检测区域内无法识别出缺陷高度值表征(图2)。主要是因为受到直通波宽度的影响,导致扫查面侧的表面和近表面缺陷隐藏在直通波中不易识别。

图2 底部盲区和扫查面盲区示意图

3.2.1 扫查面盲区高度理论计算分析

扫查面盲区高度理论计算分析,按公式(1)进行计算。

式中:hs——扫查面盲区高度,mm;

c——声速,mm/μs;

S——两个TOFD探头入射点间的距离(PCS)的一半,mm;

tP——直通波脉冲时间宽度(周期数/频率)。

为使实证分析结果更加准确,对数据进行以下筛选:删除已注销或失信的企业信息;删除从业人员数低于10人的微型企业信息;删掉ST和∗ST等企业信息,防止财务困境对结论的影响和干扰;删掉证监会2012版行业代码为J66、J67、J68、J69的金融类企业;删掉重要财务指标缺失严重的企业信息。

直通波脉冲时间宽度tP值,1.5个周期时取0.3μs,2个周期时取0.4μs;纵波声速c为5.90mm/μs时,扫查面盲区高度按公式(1)计算,求得不同管壁厚的扫查面盲区高度见表1。

表1 扫查面盲区高度理论值与实测值对照表

由表1可知,扫查面盲区高度主要受直通波脉冲时间(tP)、探头频率(f)、两探头入射点间距离(PCS)变化的影响,当直通波脉冲时间宽度tP值为2个周期时,扫查面盲区高度最大值为11.71mm。

3.2.2 扫查面盲区高度试验分析

选择规格为5MHzφ6mm的探头,折射角为60°和70°的楔块配置,并在扫查面盲区测试块上进行测试试验。选择不同的PCS值,分别对埋藏深度为3、4、5、6、7、8、9、10mm,直径为φ2mm,长度为30和40mm的侧孔进行埋藏缺陷识别能力测试;在对开口深度分别为1、2、3、4、5、6、7、8mm,开口宽度为0.2mm、长度为20mm的开口矩形槽进行开口深度识别能力测试;其测试效果如图3所示,测试结果见表1。

由表1可知,扫查面盲区高度理论计算值和实测值比对,实测值最大为8mm,与理论计算最大值11.71mm相比误差较大,主要原因是计算时tP取值受到周期数、频率等多个因素影响,有一定的误差。

图3 TOFD检测扫查面盲区高度测试图

4 爬波技术可行性分析

4.1 爬波产生机理

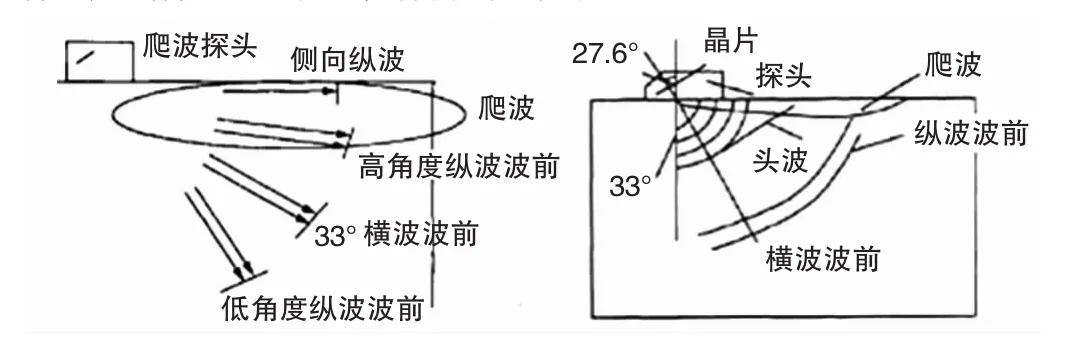

爬波检测技术是以超声波为物理基础的一种高效检测方法,其产生机理:当纵波从第一介质以第一临界角27.6°附近的角度入射到第二介质时,在第二介质中同时存在侧向纵波和横波,此时把沿介质表面下一定距离处、在横波和侧向纵波之间传播的波称为爬波(见图4),其特点如下:

(1)爬波波束为纵波,声束角度约在80°左右,与工件中垂直方向的裂纹几乎成90°,易于检测垂直性裂纹;

(2)爬波不受工件表面粗糙度的影响,具有对表面和近表面缺陷非常敏感的优点;

(3)爬波有效覆盖深度范围为0.5~12mm,水平爬行最大距离为80mm,满足焊缝近表面检测;

(4)爬波探头沿焊缝长度方向行走时,形成C扫描数据成像,可测量缺陷长度和位置。

图4 爬波产生机理示意图

4.2 爬波检测工作原理

爬波法检测技术是利用超声爬波技术原理对焊缝表面或近表面缺陷进行检测的一种方法,使用两个自收自发双晶探头对称放置工作模式,如图5所示。当无缺陷时,无A扫信号出现;有缺陷存在时,在波束转播水平方向出现A扫信号。

图5 工件中爬波法检测超声波传播途径与A缺陷扫描示意图

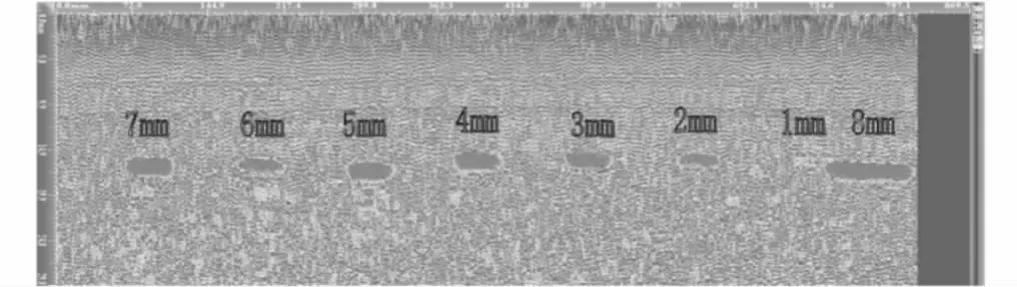

4.3 爬波检测深度比对试验

采用自收自发聚焦爬波探头,规格为ZKCK-PB-5MHz 27°×2, 测试对象为 φ219×27mm 表面矩形槽,深度分别为 1、2、3、4、5、6、7、8mm,观察C扫描图谱中可识别最小深度为1mm的表面矩形槽,见图6。爬波与TOFD的扫查面盲区深度测试结果比对见表2。

图6 φ219管道扫查面盲区测试——爬波扫查图像

表2 爬波与TOFD扫查深度测试对比结果

4.4 结论分析

由表2可知,爬波检测可识别最小深度为1mm的开口矩形槽,满足NB/T47013.10-2015标准规定,扫查面盲区高度小于等于1mm的要求;经试验,爬波检测最大可识别埋藏深度为12mm侧孔,弥补了TOFD检测扫查面最大盲区高度8mm的不足。因此,采用爬波检测技术可以有效解决TOFD扫查面盲区问题。

5 应用

5.1 TOFD仪器和分析软件要求

(1)TOFD仪器内的操作系统应具备TOFD+爬波组合检测功能;

(2)数据分析软件Y应具备TOFD和爬波检测数据的分析评定功能。

5.2 爬波探头的测试及调校

(1)爬波探头前沿长度测试,采用CSK-1A试块上的R100或R50进行测试;

(2)仪器扫描时基线调节及灵敏度设置,在矩形槽对比试块上进行。

5.3 组合检测模式设置

设置方法:将一对TOFD探头和两个双晶爬波探头,分别按照预定的探头间距调整,并对称固定在管道专用扫查装置上进行组合检测,探头布置如图7所示。

图7 爬波探头和TOFD组合检测布置示意图

5.4 组合检测应用数据图像效果

图8为管道环焊缝TOFD与爬波组合检测效果图。由图可见,采集的TOFD检测数据图像,是焊缝纵截面视图即B—扫描显示,图像为灰白呈现;采集的爬波法检测数据图像,是焊缝平面视图即C—扫描显示,图像为蓝红呈现,无缺陷处为蓝色显示,缺陷处为褐红色显示。

5.5 组合检测技术特点

TOFD与爬波组合检测,可实现一次全覆盖检测;检测效率高,每道只需5~10min;绿色安全环保,可与其他施工工序平行作业;检测成本低、劳动强度小,与射线检测相比可降低60%以上;检测可靠性好,缺陷检出率高;缺陷定位准确,定量精度高;检测数据显示直观、重复性好、可实时分析、远程分析、打印和存盘长期保存。

图8 管道环焊缝TOFD与爬波组合检测效果图

6 结论

TOFD与爬波组合检测技术,通过在340万t/a渣油加氢装置中规格为 φ219×20mm~φ610×55mm等高压厚壁管道环焊缝检测应用,解决了TOFD检测固有的扫查面盲区问题;实现管道环焊缝100%全覆盖检测,提高了检测效率、降低了检测成本,保证了检测质量;取得了良好的经济效益和社会效益,在石油、化工工程装置管道无损检测中具有良好的发展前景。