MYQ型5000t门式起重机在恒力石化(大连)二甲苯塔吊装工程中的应用

中国石油天然气第一建设公司 河南洛阳 471023

1 工程概况

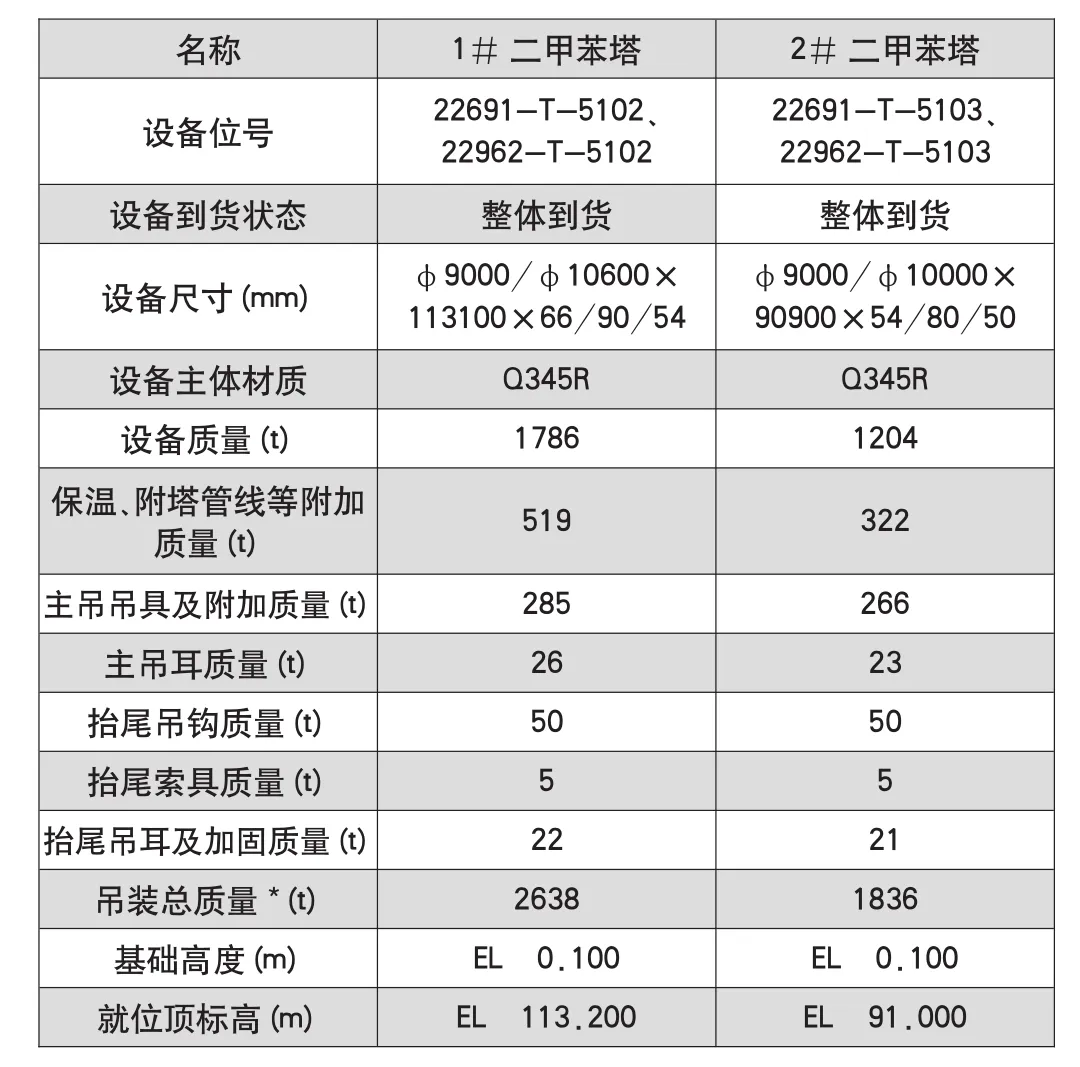

恒力石化(大连)炼化有限公司2000万t/a炼化一体化项目共有两套同规模的芳烃联合装置,每套装置内的PX装置有两台二甲苯塔,即1#二甲苯塔(T-5102)和、2#二甲苯塔(T-5103)。4台二甲苯塔均采用“液压提升法”吊装工艺,选用MYQ 型5000t门式起重机主吊,LR11350型1350t履带吊抬尾,依次完成了整体吊装作业。

1#、2#二甲苯塔吊装参数见表1,设备简图见图1。

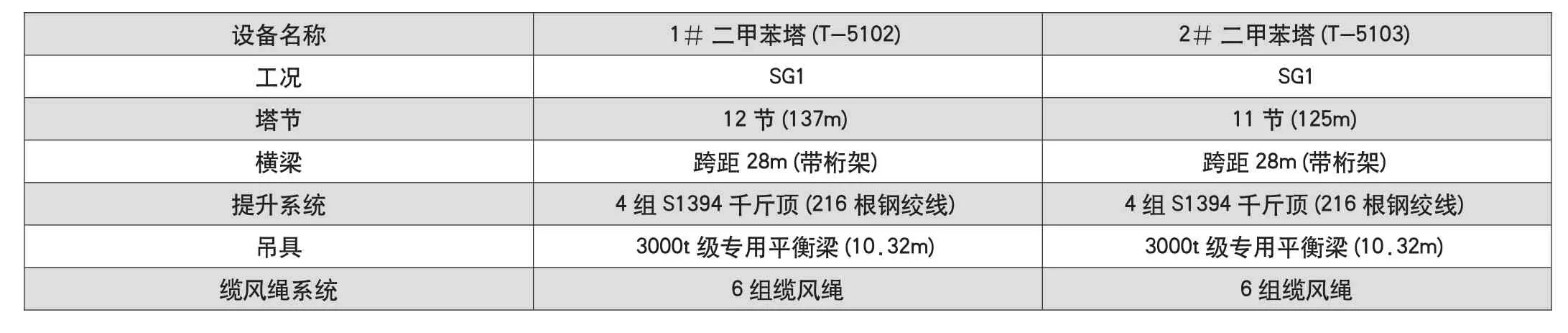

5000t门式起重机SG1工况图、系统配置等分别见图2、表2和表3。

2 吊装方案的选择

2.1 吊装工艺的确定

根据4台二甲苯塔的相关参数,结合国内目前大型吊装设备的吊装能力情况,确定4台二甲苯塔吊装均采用“液压提升法”吊装工艺。即1台MYQ型5000t门式起重机主吊,1台LR11350型1350t履带吊抬尾,依次完成4台二甲苯塔的吊装作业。

表1 1#、2#二甲苯塔吊装参数表

图1 二甲苯塔设备简图

图2 5000t门式起重机SG1工况图

2.2 吊装布置平面规划

两套规模相同的225万t/a芳烃联合装置南北相邻布置,且布局相同。同一装置内的两台二甲苯塔东西相邻布置,1#二甲苯塔位于2#二甲苯塔西侧,两塔基础中心相距42m。设备基础西侧有压缩机厂房,南侧有烟囱。为了不影响压缩机厂房、烟囱及周边多台设备的安装施工,两台设备采用头西尾东、与两台设备基础中心线成25°(偏南)的位置摆放。吊装平面布置如图3所示。

表2 5000t门式起重机SG1工况系统配置表

2.3 吊装作业流程

根据上述情况,确定了门式起重机吊装作业流程:

(1)在1#PX装置的2#二甲苯塔吊装区域进行5000t门式起重机组装(11节塔节);

(2)吊装1#PX装置的2#二甲苯塔;

(3)5000t门式起重机西行15m(避开2#二甲苯塔),拆降至2节塔节高度,拆除横向缆风绳;

(4)5000t门式起重机西行15m,横向缆风绳锚点移位26m,绕过烟囱、框架等与塔架连接;

(5)5000t门式起重机西行12m,至1#二甲苯塔吊装区域;

(6)5000t门式起重机塔节升至12节;

(7)吊装1#PX装置的1#二甲苯塔;

(8)5000t门式起重机东行15m(避开1#二甲苯塔),拆降、转场至2# PX装置。

2#PX装置吊装作业流程与1#PX装置相同。

表3 5000t门式起重机工况选择

图3 吊装平面布置图

3 吊装工艺

3.1 吊装区域地基处理

门式起重机吊装作业区域基础采用桩筏结构基础,与塔体基础同步设计、施工。门式起重机拆除及空载行走区域采用“换填垫层法”进行地基处理。门式起重机组装前,在基础表面采用石粉进行二次找平,以满足门式起重机吊装作业需求。

抬尾吊车基础采用“换填垫层法”进行地基处理。

3.2 吊具设置

每台二甲苯塔主吊耳均采用2个1500t级管轴式吊耳。

主吊吊具:1#、2#二甲苯塔均采用MYQ型5000t门式起重机3000t级专用吊具。1#、2#二甲苯塔主吊吊具清单见表4,主吊吊具示意图见图4。

表4 1#、2#二甲苯塔主吊吊具清单表

图4 主吊吊具示意图

每台二甲苯塔吊装抬尾吊耳均采用双板孔式吊耳,单个吊耳额定载荷为500t。

3.3 吊装过程

3.3.1 试吊过程

吊装准备工作完成后进行联合检查:门式起重机塔架垂直度满足要求,地基及地锚监测系统正常,提升系统、缆风绳系统钢绞线无松弛现象,各组缆风绳系统拉力调整至工作状态。确认达到吊装条件后进行试吊。

门式起重机和抬尾吊车同时受力,二甲苯塔缓慢离开鞍座500mm后停止提升;检查起重机及索具等受力状况、地基及地锚受力情况;吊索具连接情况无异常后,撤离鞍座。

3.3.2 始吊过程

抬尾吊车缓慢回钩,使设备底部距离地面200mm停止;门式起重机和抬尾吊车配合操作,门式起重机平稳提升,抬尾吊车随二甲苯塔缓慢向前移动。

3.3.3 中间过程

门式起重机持续平稳提升;抬尾吊车在保证设备底部距离地面200mm左右缓慢向前移动,与门式起重机提升速度相匹配;设备处于竖直状态时,摘除抬尾索具及超起配重托盘,抬尾吊车退出吊装作业。

3.3.4 就位过程

调整设备与基础的相对位置,确认安装方位无误后,门式起重机采用慢放模式使二甲苯塔缓慢、平稳回落,安装就位。

4 主要施工技术及创新

4.1 主吊耳设计

4台二甲苯塔主吊耳均采用管轴式吊耳。1#二甲苯塔主吊耳处器壁厚度为54mm,2#二甲苯塔主吊耳处器壁厚度为50mm,设备器壁较薄。为了确保设备吊装的安全性,主吊耳的设计除了保证其自身强度外,还对主吊耳处设备器壁的局部应力进行了验算。主吊耳处器壁的局部应力分别采用有限元分析、SW6软件、PV DESKTOP软件及《钢制化工容器强度计算规定》(HG/T 20582-2011)进行验算,确定了主吊耳的结构尺寸。

4.2 主吊索具的设置

4台二甲苯塔主吊索具采用了与以往无接头绳圈等传统索具不同的3000t级拉板和吊环结构。与无接头绳圈相比,主吊索具具有以下优点:

(1)吊环摩擦系数小。

(2)拉板和吊环结构使用寿命长。无接头绳圈是由多根钢丝绳编制而成的,直接受拉使用时没有问题。但在设备吊装过程中,有一个设备旋转的过程,尤其较重设备,可能会造成无接头绳圈中内圈钢丝绳受力大,外圈受力小,易产生扭结现象,易使其受损。

(3)拉板和吊环结构受力更加均匀。而直径大、长度长的无接头绳圈,自身亦存在扭劲、各股绳间受力不均等现象。

(4)拉板和吊环结构更具成本优势,而无接头绳圈成本高。

使用吊环结构进行吊装时,需在设计阶段考虑吊环、主吊耳管的表面粗糙度和配合间隙等因素,从而保证吊装过程中吊具受力均匀。采用吊装能力较大的无接头绳圈进行吊装时,可采用轴套配合使用,同样需考虑轴套与主吊耳管的表面粗糙度和配合间隙因素。

4.3 设备旋转就位

恒力石化(大连)二甲苯塔吊装工程项目是MYQ型5000t门式起重机吊具系统的旋转机构首次在吊装工程应用。旋转机构的旋转部件为不锈钢承压板和聚四氟乙烯滑板,两者之间添加硅胶(润滑剂)。

设备竖立后,采用两台辅助吊车辅助设备旋转。具体实施方法为:二甲苯塔地脚环安装2个卸扣,分别使用2根钢丝绳通过锚点滑轮后,与2台辅助吊车吊钩相连;每侧辅助吊车缓慢、平稳受力,1#二甲苯塔顺时针方向旋转5°(俯视),2#二甲苯塔顺时针方向旋转125°(俯视);确认安装方位无误后,拆除旋转索具,门式起重机采用慢放模式,使二甲苯塔缓慢、平稳回落,安装就位。

4.4 设备就位后,主吊具与主吊耳分离

此次二甲苯塔主吊具采用5000t门式起重机3000t吊具系统,5000t门式起重机通过拉板、吊环与设备的管式吊耳连接。1#二甲苯塔主吊耳标高83.1m,2#二甲苯塔主吊耳标高76.2m。设备安装就位后,设备该高度无劳动保护可借用,而单件吊环重17.75t。为了使吊环与主吊耳分离、5000t门式起重机行走时吊具系统避让开设备,具体采取以下方法:

(1)吊环外侧设计吊耳。在吊环的外侧设计板孔式吊耳,即可用于吊环吊装,也可作为摘钩使用。

(2)准备拖拉绳等索具。

(3)提前通过计算,确认拖拉绳锚点的方位(根据现场实际空间情况确定)和拖拉绳的拉力。

(4)设置拖拉绳锚点。借助设备基础作为锚点;无法借助的,设置配重作为锚点。设置导向滑轮。

(5)设备吊装前,将拖拉绳与吊环连接。

(6)设备安装就位后,将拖拉绳另一端拉至锚点,经滑轮与辅助吊车吊钩连接。

(7)设备找正后,5000t门式起重机下放主吊具1160mm,使吊环内圈低于主吊耳外挡圈;两侧主吊具拆除拖拉绳缓慢受力,使吊环离开主吊耳200mm左右;5000t门式起重机起升主吊具2000mm(使吊环高于主吊耳),行走15m。该过程中,通过调整拖拉绳的受力大小,确保主吊具与设备间的安全距离。

4.5 压置式、可移动式缆风绳锚点的应用

5000t门式起重机缆风绳系统锚点采用压置式、可移动式地锚,该地锚结构组装简单,设置方便,便于运输,可重复使用。该地锚结构已获得国家新型实用专利,并于2016年在华北项目蜡油加氢反应器吊装工程中成功应用,此次为第二次应用。

此次二甲苯塔吊装工程,缆风绳系统锚点稳定性校核分别采用了《桅杆起重机》(GB/T26558-2011)混凝土地锚型式的稳定性校核公式、郎肯公式和《建筑地基基础设计规范》两种形式进行了校核。地锚的埋置深度、压置配重的质量较为科学,并经过了4台二甲苯塔吊装工程的验证,为今后缆风绳系统锚点的稳定性校核确定了计算方法。

4.6 采用石粉垫层保证门式起重机的安装质量和行走稳定性

桩基筏板结构地基首次作为5000t门式起重机吊装作业区域的基础应用。5000t门式起重机吊装作业区域采用桩基筏板结构地基,拆除及空载行走区域采用换填垫层地基。地基处理完毕后,采用50~80mm厚石粉层进行找平,配合混凝土基础,使门式起重机载荷扩散垫的安装精度得到了有效控制,保障了门式起重机的安装质量。石粉找平层现场施工效果见图5。

石粉层在承重状态下的稳定性,减小了门式起重机在吊装过程中的不均匀沉降;通过现场监测,将起重机的沉降差异控制在10mm内,从而减小了门式起重机负载行走过程中对行走系统合金滑移靴的磨损,既延长了滑板的使用寿命,又提高了门式起重机行走的稳定性。

4.7 首次采用缆风绳锚点钢绞线收集器,实现了效率和质量双提高

为了减小缆风绳后方场地的占用,2017年研发并制造了6套缆风绳钢绞线收集装置,将缆风绳千斤顶后方自由摆放的钢绞线经过千斤顶的顶推动作收纳在锚点后方的收集器内。采用缆风绳锚点钢绞线收集装置,在缆风绳使用完成后,直接存放在卷线盘内,而不需将缆风绳钢绞线重新取出再单独包装,节约了大量的时间、人力和物力,运输存放更安全、便利。详见图6。

图5 石粉找平层现场施工效果

图6 缆风绳钢绞线收集装置使用前后现场对比

5 结束语

2018年1月20日,1#芳烃联合装置2#二甲苯塔(吊装质量1836t)吊装就位,此次吊装是中国石油集团公司首次对千吨百米级设备进行整体吊装;2018年3月19日,1#芳烃联合装置1#二甲苯塔(吊装质量2638t)吊装就位;2018年4月29日,2#芳烃联合装置2#二甲苯塔吊装就位;2018年6月6日,2#芳烃联合装置1#二甲苯塔吊装就位。

MYQ型5000t门式起重机在大连恒力石化吊装工程中的应用,分别实施了2次安装,2次拆除、移位,1次短距离转场,1次长距离转场,相当于连续实施两次吊装工程。这是对门式起重机制造质量、安装工艺、连续作业能力的全方位检验,同时也对配合人员、机具及场地的规划提出了严格的要求。

每台塔器吊装实施过程中,既要协调好门式起重机安装与塔器附件安装的时间、空间关系,同时还要兼顾缆风绳对装置其他专业安装预留的影响,空间受限、时间紧迫。在时间、空间双重考验下,最终安全、顺利地完成了4次吊装作业任务,这是此项吊装工程最大的收获。与此同时,新改进的安装工艺、制造的专用工机具的投用,使吊装工作达到省时、省力的目的,取得了良好的效果。