吊环有限元分析

冯凌波

(河北大学,河北 保定 071002)

吊环有限元分析

冯凌波

(河北大学,河北 保定 071002)

吊环在现代工业、运输等行业领域应用广泛,一般用于起重作业等,其力学性能直接决定工作能力。基于此,本文以某次吊环变形、脱钩事故作为对象,分析该吊环变形、脱钩的情况,并建立模型尝试改良吊环力学性能。旨在通过分析完善相关理论。

吊环;有限元分析;模拟实验

在河北某地进行集装箱起吊作业时,出现吊环受力变形、脱钩情况,集装箱掉落,箱内的货物受损,造成了一定的经济损失。这类事故在我国各大港口、货站等地时有发生,以本次事故为例,对其进行分析十分必要。吊环的力学性能通常稳固,分析影响其性能的原因,能够避免类似问题的发生,并通过总结规律完善理论,指导后续工作。

1 事故基本情况与有限元分析法

1.1 事故概况

2017年9月,河北某地物流集散中心进行作业时,某起重机将重达1.4t的集装箱吊起,集装箱在空中出现小幅倾斜,人员发觉后,准备将集装箱快速吊至货船甲板,在此过程中,集装箱与起重机脱离,跌落到地面,箱内所装机电设备严重受损,损失超过8万元。经调查发现是吊环受力变形所致,吊环一侧扭曲超过20度,导致抓钩不紧,最终掉落。

1.2 有限元分析法

有限元分析(FEA,Finite Element Analysis)是利用数学近似的方法,对真实物理系统(几何和载荷工况)进行模拟的分析方法,利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。核心理念是用较简单的问题代替复杂问题后再求解,在具体应用时可分成3个阶段,前置处理、计算求解和后置处理。前置处理是建立有限元模型,完成单元网格划分;后置处理则是采集处理分析结果,使用户能简便提取信息,了解计算结果,通过不断对带有约束条件的简单问题进行处理,完成计算。

2 应用有限元分析法对吊环进行分析

2.1 问题分析

应用有限元方法对事故吊环进行分析,首先,需建立有限元模型,建模工具为CAD软件,将目标吊环的受损状况,和初始状况分别分隔为44个小单元,134个节点,带入CAD软件中完成建模,所有的小单元和节点受力情况均按照吊环一般工作状态下的情况给予模拟。为求了解吊环变形的主要原因以总结规律,本次调查充分考虑了吊环老化、当地天气条件等因素,事故当天风力为4级偏北风,风力影响系数设为A,结合吊环实际受力情况7600N,A系数的影响为0.04%;使用的吊环型号为VLBG,由德国CarlStahl中国分公司制造,经检测质量优良,使用年限0.8年,磨损程度较低,表面无锈蚀,设吊环老化对事故影响的系数为B,结合调查结果,B系数的影响为0.02%。

调查分析进行时,设置标准吊环上部受力为7600N,主要为垂直拉力,下部受力6900N,主要是集装箱重力,在此情况下,吊环可以进行正常作业。建模分析发现,事故中起吊位置出现偏移,破损上部受力不变,依然是7600N,但离心力由90N快速增加,到事故发生时达到2850N以上,导致吊环右侧下弯处所受横向拉应力急剧增加,由0N增加到5200N以上,起吊位置偏移超过20mm,直接导致其严重变形扭曲,最终脱钩。此过程中,风力A因素和吊环老化的B因素分别增加了拉应力2.08N和1.04N,可以忽略不计。

2.2 结果分析

根据有限元分析的结果,研究人员总结出如下规律。

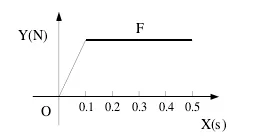

(1)吊环下弯处受力最大。通过计算得知,吊环的下弯角处的应力最大,变形量也最大,因此,在生产时可考虑采用特种材料,将两个角处加粗加固,更好的满足要求。本次事故中所采用的吊环为合金钢品质,其延展性较差,但刚度出众,在受力均匀的情况下不会出现扭曲变形,但由于事故中存在起吊位置方面的偏差,最终导致吊环右侧下弯处受横向拉应力影响变形,导致事故发生。模拟实验中,拉应力和集装箱重力的联合作用下,吊环右侧下弯处受力峰值超过8000N,为整个起吊系统中最大受力点。以Y和F表示吊环下弯处受力情况,X表示时间,其受力基本状况如图1所示。

图1 吊环下弯处受力基本状况

结合图1,不难看出,吊环下弯处受力快速增加,并在短时间内达到峰值,出现扭曲和掉落。

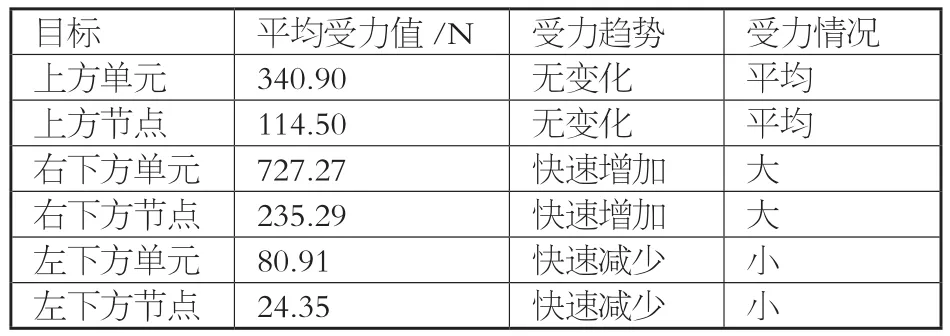

(2)拉应力影响吊环工作。在有限元分析中,破损的目标吊环共被分成44个小单元,134个节点,各个小单元和节点所受力的情况不尽相同。实验所获数据如表1所示。

表1 实验所获部分数据

通过有限元分析所获实验数据表明,在拉应力吊环的上部、左下方和右下方是不同的,由于上部所受拉应力主要由起重机提供,当下部的集装箱倾斜、吊环变形时,起重机提供的拉应力并不会受到显著影响,因此在整个过程中,保持平均而且没有变化;而左下方的12个小单元和 37个节点受力情况则很小,而且呈现快速减小的趋势,这是拉应力变化的影响结果;右下方的12个小单元和37个节点的受力情况较左下方和上方均高出许多,而且呈现快速增加的趋势。这是导致吊环发生变形和脱钩的直接原因。

(3)强化应就拉应力方面入手。针对这一问题,后续工作中对吊环进行的强化应就拉应力方面入手。客观的说,本次调查结果表明人员起吊技术一定程度上诱发了事故,但这一问题很难在根本上完全避免,为求尽可能的规避各类风险,可以设法加强吊环对拉应力的抵抗能力。目标吊环的基本结构优势能够适应多种工作环境,左右两侧会分散受力,提升工作的稳定性,但问题在于分散受力的情况下容易导致受力不均,导致形态等问题,如本次事故的拉应力形变。后续工作中,可以采用弧面设计,使下部受力集中在一起,并通过强化材料刚度实现对力抵抗能力的提升。

3 模拟实验

按照上一节所述方式,应用有限元分析法,研究人员重新建立了模型,并对模型进行了分析。对比对象为初始吊环,也即未发生形变的事故吊环。为求快速获得结果,人员通过更改参数进行实验。直接将力施加在初始吊环的左下方、右下方以及弧面新吊环的下方,并获得了新的实验数据,具体如表2所示。

表2 新实验数据

通过模拟实验,发现6次实验中,初始吊环均出现了不同程度的扭曲,总形变率达到10.661%,而弧面新吊环几乎没有明显的变化,总形变率仅为0.013%,可以作为一种改良思路加以重视。

4 结语

通过对吊环进行有限元分析,了解了相关基本内容。就事故本身而言,虽然有一定的人为原因,但吊环本身受力不均、结构存在不足是导致事故的直接因素。在应用有限元分析法的情况下,这一理论得到证实,改良其设计工艺则能够提升其应对拉应力的能力,模拟实验有力的证明了这一点。后续工作中,注意相关问题,应用对应理论有助于提升吊环的工作性能,应加以重视。

[1]马世榜,黄荣杰,冯庆东,张林海. DG225型石油钻机大钩吊环座有限元分析[J]. 新技术新工艺,2017,(04):59-62.

[2]侯宇,冯庆东,张林海. YC225型游车吊环的有限元分析[J].南阳理工学院学报,2016,8(06):48-52.

TE923

A

1671-0711(2017)12(上)-0171-02

项目名称:大型吊环承载性能分析及优化

项目编号:201610075012 (大学生创新创业训练计划资助)。