自润滑轴承摩擦学性能数值模拟的研究进展

陈伟东,邹芹,,李艳国,王明智

(燕山大学 a.机械工程学院;b.亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004)

作为机器中的重要零件,轴承广泛应用于航天航空、工农业生产、矿山冶金、化工纺织、国防建设等领域[1]。轴承摩擦产生于各零件间的相互接触与相互运动,由此引起的磨损会直接导致机器故障,故轴承的润滑和减摩对于提高工程机械性能,增加经济效益,推进节能环保等方面具有重要意义。

传统润滑形式主要有油润滑、脂润滑和固体润滑等。油脂的润滑效果受温度影响较大,为实现温度和润滑效果的平衡,往往会限制油脂润滑的适用环境。润滑油易发生泄漏,造成环境污染;润滑脂清洁、换脂困难,且不适用于高速轴承;固体润滑的自修复能力差,使用寿命有限。故轴承在高速、高温、重载、腐蚀等恶劣工况下难以达到理想的减摩效果,众多学者将轴承减摩的重点逐渐转移到自润滑复合材料的探索上。随着自润滑复合材料在轴承领域的应用,逐渐出现了金属基、陶瓷基和聚合物基等自润滑复合材料轴承。

长期以来,对于自润滑轴承摩擦学性能的探究主要采用试验法,即进行自润滑轴承材料制备与摩擦学测试,通过对磨损现象的观察、分析与总结,筛选出摩擦学性能相对优良的材料配方[2]。该方法花费时间长,成本消耗大,材料浪费严重,不能对系统各因素动态行为进行准确描述,更难以对复杂的动态磨损过程进行解释,已经不能满足对自润滑轴承摩擦磨损性能评价的需求。数值模拟方法作为新的磨损研究手段,可将复杂的动态过程离散化,将动态问题转化成准静态问题,相对于试验法,其可重复性和可比性强,便于深入研究摩擦磨损机理,预测轴承磨损发展趋势。

自润滑轴承摩擦磨损性能的数值模拟方法可分为微观力学分析方法和宏观力学分析方法。微观力学分析方法从分析组分材料之间的相互影响来研究复合材料的力学性能,适合分析非连续介质,代表性的有基于分子动力学(MD, Molecular Dynamics)和离散元(DEM, Discrete Element Method)的模拟方法;宏观力学分析方法从材料的均匀性假设出发,从复合材料平均表观性能检验组分材料的作用来研究材料的宏观力学性能,更适合分析连续介质,代表性的是基于有限元(FEM,Finite Element Method)的模拟方法。现总结了近年来上述3种代表性研究方法在自润滑轴承摩擦学性能模拟领域的研究现状,为轴承摩擦磨损性能评价的进一步研究提供参考。

1 分子动力学模拟

1.1 原理

分子动力学模拟是基于经典Newton运动定律,通过原子间相互作用计算各原子的运动轨迹,从而得到统计热力学特性及其他体系的各种性质[3]。

自润滑轴承复合材料中基体、硬质相、润滑相的种类和比例直接影响轴承的承载能力与摩擦学性能,分子动力学因能轻易改变复合材料中各成分的种类和比例,构造多种不同复合材料的结构模型,进而模拟粒子在摩擦过程中的动态变化,常用于自润滑轴承摩擦学性能的数值模拟中。尽管具备上述独特优势,分子动力学亦存在很大的局限性:空间和时间尺度有限,模拟规模较小;所能应用的势能函数有限,缺乏普适性;模拟条件过于理想化,模拟结果与实际差距较大;边界条件的等效处理困难,计算结果难以收敛。

1.2 软件

应用于自润滑轴承摩擦学性能模拟的分子动力学软件主要有Large-scaleAtomic/Molecular Massively Parallel Simulator (LAMMPS)和Materials Studio(MS)2种。LAMMPS和MS都可用来分析分子或原子尺度下气态、液态、固态材料的力学、动力学、热力学甚至是统计学性质,同时支持Windows,Linux等多种操作平台,在物理、化学、医药、材料等诸多领域都发挥着重大作用。

针对不同的研究体系和具体内容,2种软件有时差别较大。LAMMPS具有广泛的开源性,便于科研人员的二次开发;具有良好的并行扩展性,支持并行运算,可显著提高模拟仿真的计算效率;具有多种势能形式并存性,研究体系复杂时可引入多种势能函数,以实现不同势能之间的互补,其明显缺点体现在没有前处理与后处理功能,需要借助第三方软件实现模型的构建、优化以及计算后所得数据的分析处理与可视化。MS具有丰富的功能模块,其中Visualizer模块可实现结构模型的搭建和调整,模拟结果的后续分析以及与计算结果相对应结构模型的可视化显示;量子力学模块、半经验量子力学模块将其求解领域扩展到了量子力学范畴。基于2种软件的上述特点,许多学者进行分子动力学模拟计算时往往将二者结合使用,即在MS中建立适当的结构模型后转入LAMMPS中进行相应的计算。

1.3 研究现状

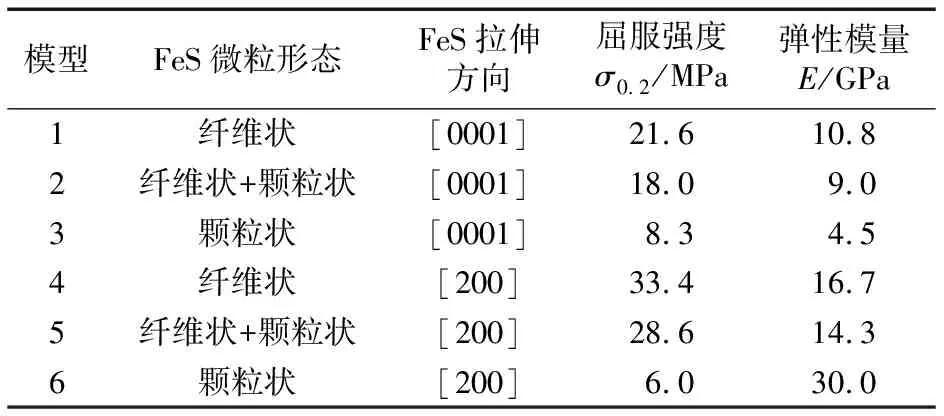

金属基自润滑材料是自润滑轴承最常见的材料之一,铜合金具有优良的耐磨性能,较高的疲劳强度和承载能力,广泛应用于自润滑轴承材料中[4-5]。在铜基体中添加固体润滑剂可以有效地提高复合材料的摩擦学性能,FeS是一种减摩性能优异的固体润滑剂,Cu/FeS的复合材料具备优良的自润滑性能。为进一步探究Cu/FeS自润滑复合材料的力学性能影响因素,文献[6]以Morse势函数描述铜原子之间的作用,Lennard-Jones势函数描述FeS内部原子间以及FeS与铜基体间的作用,对复合材料的弹性模量、屈服强度等相关力学性能进行了原子尺度下的模拟,结果见表1。当外加载荷恒定时,FeS微粒形态对纳米Cu/FeS复合材料力学性能的影响较大,随着FeS微粒形态由纤维状过渡到颗粒状,复合材料的弹性模量和屈服强度呈减小的趋势。

表1 不同形态FeS组成复合材料原子模型的分子动力学模拟结果

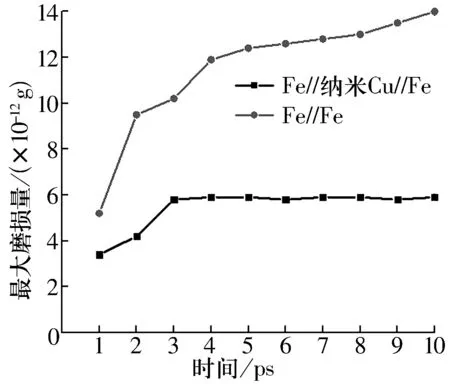

纳米微粒的表面积大,附着于其他材料表面可使其承载能力增强;扩散性好,摩擦过程中易形成润滑薄膜,减小摩擦表面的接触疲劳与黏着磨损。为探究纳米Cu的添加对Fe∥Fe摩擦副摩擦磨损性能的影响,文献[7]建立了Fe∥Fe和Fe∥纳米Cu∥Fe这2种摩擦副的分子动力学模型,Fe原子间的作用力均采用Morse势,Fe原子与纳米Cu原子之间的作用力用Lennard-Jones势描述,模拟得到了纳米Cu加入前后Fe,Cu原子的运动轨迹,相互作用力以及摩擦副的磨损量,模拟结果如图1所示,Fe∥纳米Cu∥Fe摩擦副的磨损量远小于Fe∥Fe摩擦副的磨损量,即Fe∥ Fe摩擦副中添加纳米Cu可显著提高摩擦副的摩擦学性能。

图1 2种摩擦副磨损量随时间的变化曲线

陶瓷基自润滑轴承材料因具有耐磨,耐高温,耐腐蚀等优于金属的性能,已经受到科研学者以及众多轴承制造商的重视。Si3N4具有密度低,线胀系数小,化学稳定高等特点,且Si3N4失效形式为疲劳剥落,但纯陶瓷在无润滑条件下的摩擦学性能不理想,干摩擦因数较高[8]。类金刚石碳(DLC)膜减摩抗磨性能突出,作为自润滑轴承涂层材料具有广阔的应用前景。

为进一步研究Si3N4基体与DLC膜结合时的力学性能,为纳米DLC膜在陶瓷球轴承上的应用提供理论基础,文献[9]在β-Si3N4基体上增加DLC自润滑薄膜,C,Si,N原子之间的作用力均描述为Tersoff势,通过LAMMPS模拟了DLC薄膜的厚度、密度以及基体属性对自润滑层压痕过程的影响,结果表明,DLC自润滑薄膜的密度越小,厚度越大,Si3N4基体硬度越高,自润滑复合材料的抗压变形能力越强。文献[10]为深入探究β-Si3N4基自润滑材料的力学性能和接触机制,采用与文献[9]相同的势函数和软件,建立了β-Si3N4纳米薄膜压痕的分子动力学模型,研究了压痕半径、压痕速度、温度对β-Si3N4纳米薄膜力学性能的影响,结果表明,最大应力随压痕半径的增大而增大,加载速度对最大应力影响不大,在一定范围内温升会导致薄膜力学性能降低。

聚合物自润滑轴承复合材料具有耐疲劳,抗腐蚀,自润滑性好等优点,在摩擦学领域备受关注。超高分子量聚乙烯(UHMWPE)具备自润滑轴承所需的高化学稳定性,高耐磨性,但其表面硬度低,抗磨粒磨损性能较差,研究表明陶瓷材料SiC的加入有利于提高UHMWPE的抗磨损性能[11]。为探究SiC/UHMWPE复合材料分子间的黏附机理及影响因素,文献[12]采用COMPASS力场描述UHMWPE中多个聚乙烯分子链间作用力以及聚乙烯分子链与SiC之间的作用力,建立了聚乙烯分子链聚合度分别为20,40,60的UHMWPE/SiC复合材料分子动力学模型,通过MS对不同温度下β-SiC与UHMWPE复合材料界面的力学行为进行了分子动力学模拟,结果表明,SiC与UHMWPE分子间的作用为范德华力吸附,温度的改变对其吸附性能影响不大。

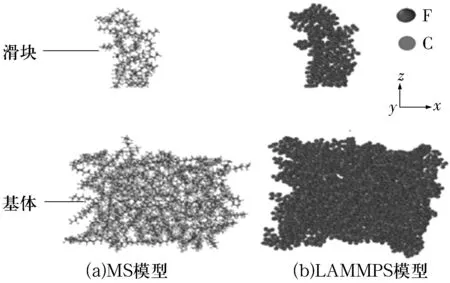

PTFE基复合材料的润滑性能优良,常用于自润滑关节轴承轴衬的研制,PTFE与不同材料组成摩擦副时摩擦学特性差异较大,探究最佳的摩擦副组合能促进PTFE基自润滑材料在工程上进一步的应用。文献[13]为研究PTFE与PTFE进行摩擦配副时的摩擦磨损性能,利用MS建立了PTFE分子动力学模型并进行了优化,优化后的模型如图2a所示,将其导入LAMMPS软件,借助第三方软件OVITO显示的模型如图2b所示。通过LAMMPS模拟了PTFE磨损过程中相对滑动速度与径向载荷对磨损深度的影响,结果表明,一定范围内PTFE的磨损深度与径向载荷、滑动速度正相关。

图2 PTFE∥PTFE摩擦系统的分子动力学模型

2 离散元模拟

2.1 原理

离散元法源于分子动力学,分子动力学的计算对象主要为纳米级微粒,计算原子在给定作用势下的运动;离散元的计算对象多为微米或者毫米级颗粒,需要考虑颗粒的形状、尺寸分布以及颗粒的旋转运动[14]。

离散元法在近五十年的探索过程中,于理论研究和应用范围2个方面都取得了长足进步。理论研究方面,由最初二维离散元模拟发展到三维离散元模拟,由单一的离散元模拟发展到离散元与有限元或边界元的耦合模拟,由单纯的力学模拟发展到多场耦合问题的模拟;应用范围方面,由处理非连续介质问题扩展到求解连续介质以及连续介质向非连续介质转化的相关问题。离散元法可从颗粒的角度直观、科学地模拟分析出接触问题中的微观机理,能弥补传统连续性假设理论难以分析非连续介质问题的缺陷,被众多专家学者应用于摩擦与润滑领域的研究。但离散元也有很大的应用局限:首先,计算机的运算量、处理时间会随着仿真系统中颗粒数量的增多,颗粒的复杂情况呈几何倍数增长;其次,颗粒的运动、受力、变形均需进行假设,理论缺乏严密性,模拟结果可能存在偏差。

2.2 软件

应用于轴承摩擦学领域的离散元模拟软件主要是Particle Follow Code (PFC)系列软件,该软件最初只应用于颗粒介质特性的相关研究,计算范围也局限于数百个颗粒单元。随着新材料技术与计算机技术的不断发展,采用传统试验探究颗粒介质本构模型的方式显得效率低,难度大,很难满足当下科技发展的需要,PFC系列软件的不断完善有效改善了上述状况,使以颗粒模型模拟非连续介质的设想成为可能,应用范围也逐渐扩展到了整个固体力学领域。

PFC系列软件与Universal Distinct Element Code(UDEC),Three Dimension Distinct Element Code (3DEC)等其他离散元软件相比优势突出:PFC软件的模拟效率高,这源于其将粒子等效为圆形或球形,接触形式相比于角状粒子较简单;PFC软件模拟的块体由黏结的粒子组成,彼此可分离,方便模拟接触问题中的开裂现象,而在UDEC和3DEC软件中,块体均不可分离;理论上PFC软件对模拟实体位移的大小没有限制,更适合模拟大变形的问题。然而,PFC系列软件也具有不可忽视的缺点:块体边界并不在同一平面,边界条件的设定较为复杂;模型搭建程序繁琐,这源于模型的密实度、应力状态都与颗粒间的相对位置有关,指定空间内很难唯一地确定大量粒子的组合方式,这一过程往往需要进行反复试验。

PFC系列软件分为二维颗粒流程序(PFC2D)和三维颗粒流程序(PFC3D)2个版本,PFC2D建立的微观粒子模型为圆形盘(二维),PFC3D建立的微观粒子为球形(三维)。由于二维模型的计算分析效率高,在自润滑轴承摩擦学性能评价与机理探究中的应用较广。

2.3 研究现状

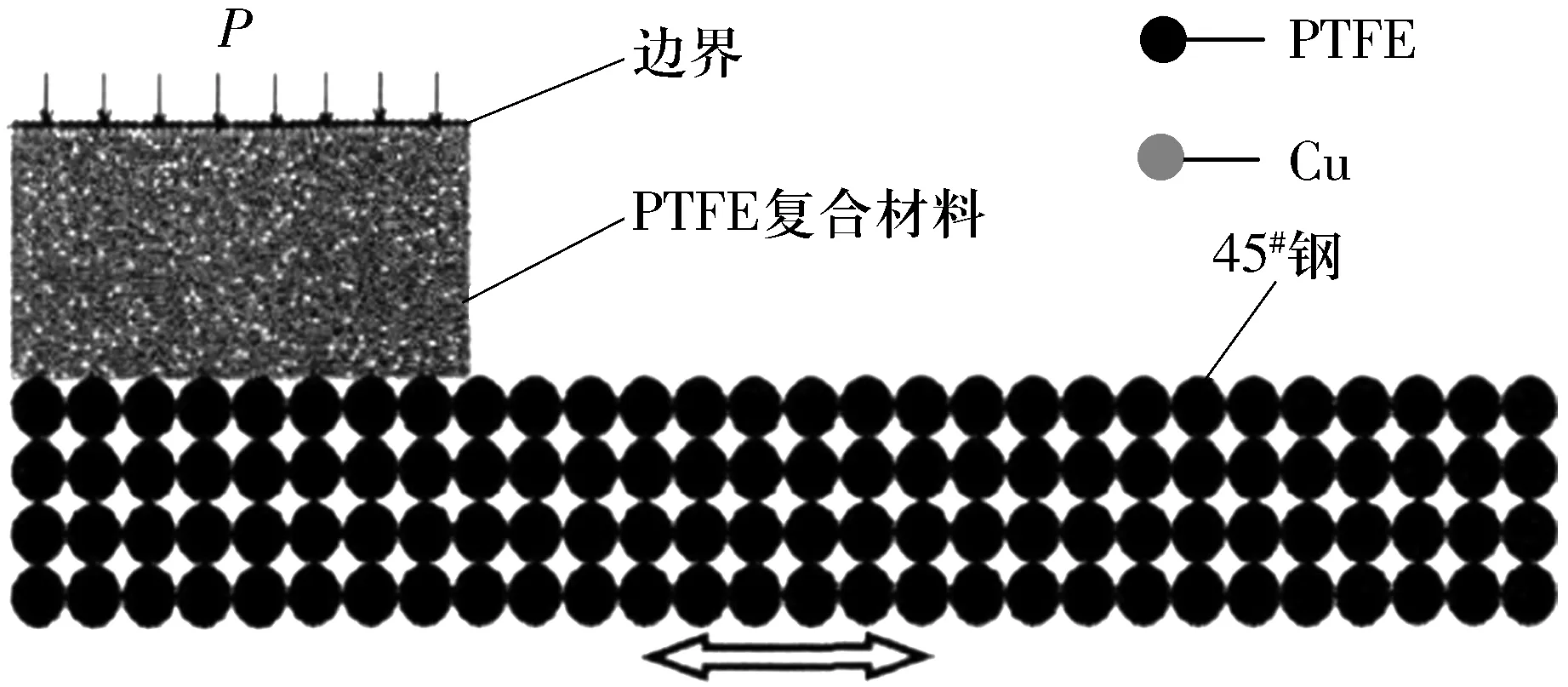

关于摩擦学的性能评价方面,为探究Cu颗粒粒径对Cu/PTFE自润滑复合材料摩擦学性能的影响,文献[15]建立了Cu/PTFE复合材料∥45#钢摩擦副系统的离散元模型(图3),通过二次开发的PFC2D程序,从微观角度模拟了聚合物摩擦转移的完整动态过程,着重分析了Cu颗粒粒径对自润滑复合材料磨损量和磨损率,以及Cu的填充量对复合材料转移颗粒数的影响。结果表明,自润滑复合材料的磨损量、磨损率随Cu颗粒粒径的增大呈先增加后减小的趋势,复合材料转移颗粒数随着Cu填充量的增加而增加。

为进一步探究混合填料的种类和含量对PTFE基自润滑轴承材料摩擦磨损性能的影响,文献[16]采用与文献[15]相同的模拟方案,建立了PTFE基自润滑复合材料∥45#钢摩擦配副系统的离散元计算模型,PTFE自润滑复合材料模型分为基体中只添加不同质量分数的Cu颗粒(图3),基体中同时添加质量分数为5%石墨颗粒和不同质量分数的Cu颗粒(图4),通过二次开发的PFC2D程序模拟了PTFE复合材料与45#钢的动态摩擦过程,结果表明,石墨能够有效地改善PTFE基自润滑轴承材料的摩擦学性能,且复合材料的磨损量随着填充物Cu含量的增加呈减小的趋势。

图3 Cu/PTFE复合材料与45#钢滑动摩擦副离散元模型

图4 石墨/Cu/PTFE复合材料与45#钢滑动摩擦离散元模型

关于摩擦学的机理,文献[17]以灰铸铁为研究对象,对刚性光滑平面和理想粗糙表面的接触、滑动行为进行了离散元模拟,建模时将一排刚性球作为刚性光滑平面的模拟模型,将排列整齐、曲率半径相同、高度相同的粗糙峰作为理想粗糙表面的模拟模型,粗糙峰越高表示粗糙表面的粗糙度越大,两表面接触和滑动过程的离散元模拟如图5所示。结果表明,刚性光滑平面与理想粗糙表面之间的相互作用会破坏粗糙峰的连接,导致粗糙峰表面颗粒脱落,且两表面相互作用后各个粗糙峰的表面形貌具有很强的相似性。

图5 刚性光滑平面与理想粗糙表面相互作用过程

聚醚醚酮(PEEK)是一种特种环保工程塑料,具有良好的自润滑性能,常被制作成各种耐磨零部件,作为新型自润滑轴承材料应用潜力巨大。在日益复杂的工况下,纯PEEK材料的力学性能难以满足滑动轴承对承载能力的需求,为探究兼具优异的承载和摩擦性能的PEEK基复合材料,很多学者尝试在PEEK中填充硬质相对PEEK进行改性。

为了探究PEEK摩擦过程中界面的动态演变规律,分析PEEK的摩擦磨损机理,文献[18]建立了PEEK∥灰铸铁(HT250)摩擦副系统的离散元模拟模型,通过二次开发PFC2D程序,逆向模拟,反复试算,使PEEK材料应力应变的数值模拟曲线与其物理试验曲线近似拟合,从而得到了PEEK细观特性参数,通过上述参数对PEEK摩擦过程中界面磨损的动态过程进行了离散元模拟,结果表明,摩擦前期接触表面粗糙度较大,导致摩擦界面的转移颗粒数和磨损颗粒数急剧增加,随着摩擦的进行,转移膜逐步形成并完整,致使材料磨损率逐渐减小并最终趋于稳定。

为探究与PEEK同为聚合物轴承材料的PTFE转移膜动态变化,文献[19]建立了PTFE∥钢摩擦副系统的离散元模型,对摩擦界面转移情况进行数值模拟,结果表明,PTFE∥45#钢摩擦界面内部变化是动态的,根据变化方式的差异可将摩擦界面分为3层:相对稳定的转移膜层,发生材料从PTFE本体剥离和转移膜上脱落的颗粒重回摩擦界面中的中间层,时刻发生PTFE本体材料弹塑性形变的最上层。

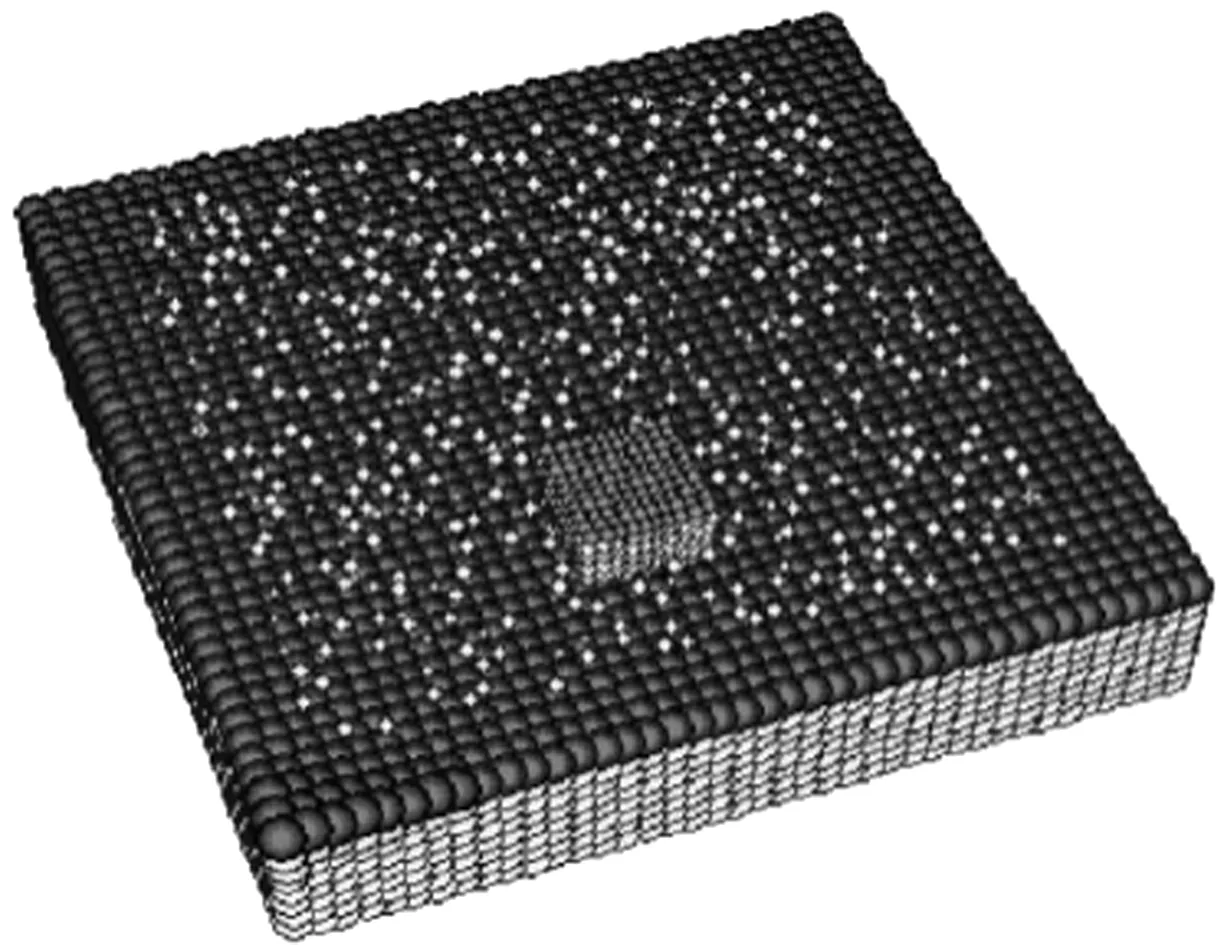

三维离散元模拟的数据结构复杂,对计算机性能要求高,计算时间长,由模拟剖视图可知粒子处于未接触的悬浮状态,难以准确直观地展现块体剖面的接触状况,因此限制了PFC3D在研究自润滑轴承摩擦学性能上的应用。为通过三维离散元尝试探究钢∥钢摩擦副滑动摩擦因数的影响因素,文献[20]利用PFC3D建立了45#钢∥45#钢摩擦副系统三维离散元模型(图6),重点分析了表面粗糙度、相对滑动速度、接触应力等因素对滑动摩擦因数的影响,将表面粗糙度用表面分形维数表示,结果表明,摩擦因数随表面分形维数的增加而增大,但二者不存在线性关系;滑动摩擦因数与接触压力近似呈指数分布;相对滑动速度较低时,摩擦因数随滑动速度的增加而增大,随着相对滑动速度逐渐接近临界速度,滑动摩擦因数呈减小的趋势。

图6 钢∥钢摩擦副系统的三维离散元模型

3 有限元仿真

3.1 原理

有限元法[21]最初主要用于计算固体力学相关问题,发展至今,其应用领域已逐步实现由静力学到动力学、线性到非线性,弹性材料到弹塑性、塑性、黏弹性、黏塑性材料,单一物理场到多物理场耦合的扩展[22]。自润滑轴承的摩擦磨损产生于零件接触表面,摩擦表面的接触应力和温升直接影响轴承的磨损程度,而基于有限元法的计算机辅助工程(CAE)软件可获取接触区的应力、位移以及温度分布等图形仿真结果,再结合磨损理论可对自润滑轴承摩擦磨损问题进行研究[23-24]。

3.2 软件

目前应用于自润滑轴承摩擦学性能模拟的CAE软件主要有ANSYS和ABAQUS。ANSYS软件的通用性具体表现为将结构、流体、电场、磁场及声场模拟分析融合在一起,这主要源于其吸收了LSDYNA软件擅长的动力学分析,FLUENT软件擅长的流体分析,FESAFE软件较擅长的疲劳分析;ABAQUS是一套功能强大的工程模拟的有限元软件,致力于分析较复杂和深入的工程问题。

对于一般的力学问题,2种软件在模拟规模、仿真流程、求解时间、结果精度等方面差别较小,但两者在擅长求解的领域、求解器的功能、单元的种类、材料构建等方面仍有细微的差别。ANSYS软件在结构优化设计和拓扑优化设计方面优势明显,而ABAQUS擅长于结构力学相关问题的求解,尤其是结构力学中的非线性问题,比如接触非线性、材料非线性、几何非线性方面等;ABAQUS的求解器相比于ANSYS更智能化,可以实现动力学与静力学的混合求解;ABAQUS单元种类达433种,ANSYS只有100多种单元类型,而ABAQUS更能深入反映细微的结构现象;ABAQUS通过用户材料子程序自行创建新的材料,满足科研工作对自行建立新材料本构模型的要求,现已经逐渐为其他CAE软件所借鉴;ABAQUS的操作界面较友好,具有较好的人机交互性。

3.3 研究现状

接触应力和塑性变形作为摩擦学性能研究的重要指标,直接关系到轴承的磨损程度及使用寿命,因此,从摩擦表面的受力特征出发,分析轴承摩擦学性能成为学者们主要的研究方向。通过有限元法模拟摩擦表面的应力分布及位移变形,再结合摩擦磨损试验对模拟结果进行分析,可深入探究轴承的摩擦磨损机理。

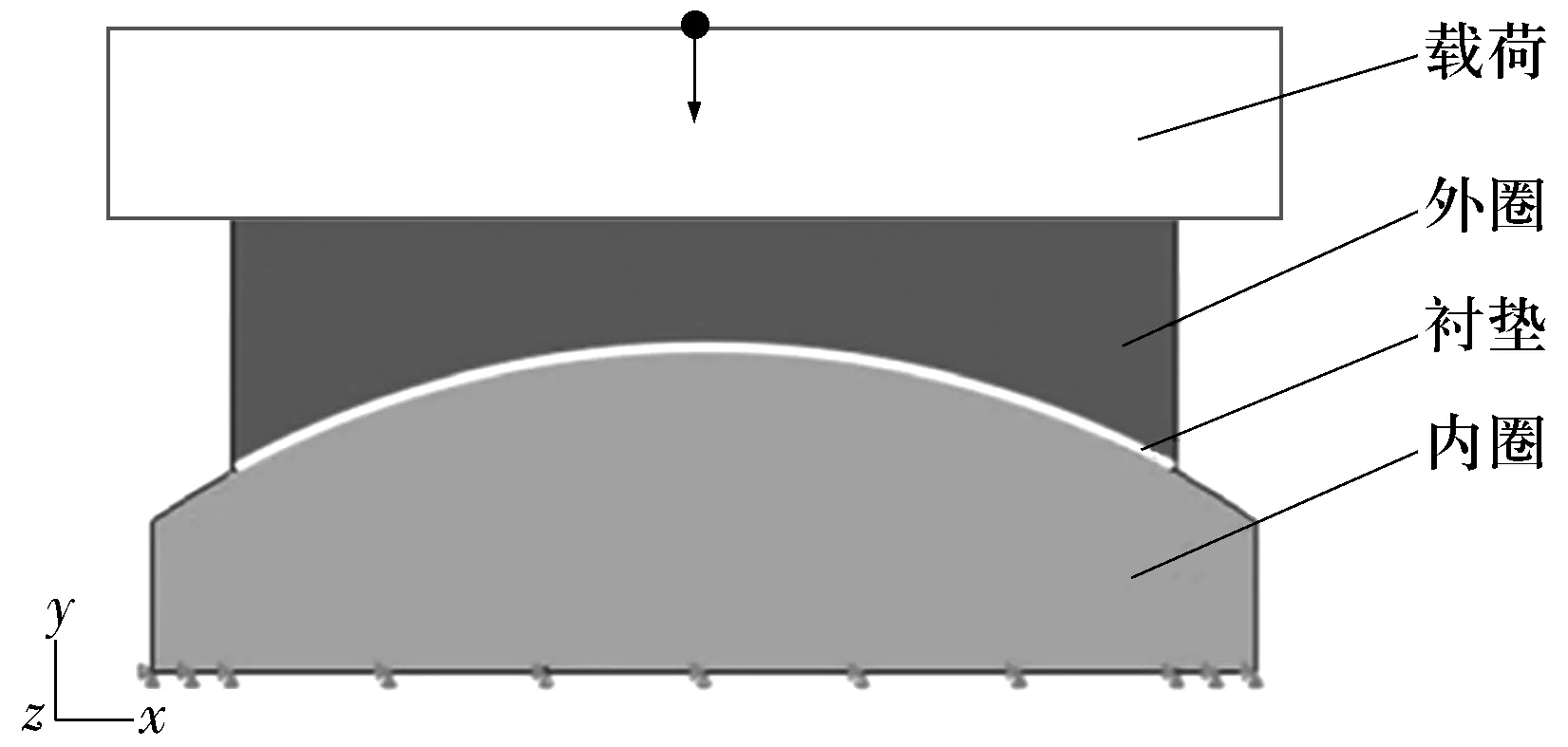

文献[25]利用CAD软件建立了编织衬垫自润滑关节轴承的实体模型,通过ANSYS软件计算了关节轴承各零件的最大等效应力和位移变形,结果表明,最大应力发生在外圈接触面的中间部位,最大位移变形发生于外圈和衬垫,结合试验结果对模拟结果进行分析,得出关节轴承受载后顶端衬垫的应力和变形较大,从而导致顶端衬垫率先发生磨损的结论。

文献[26]通过ANSYS软件建立了计算重载球轴承接触应力和塑性应变分布的二维和三维有限元模型,对弹性条件下轴承振动时的接触情况进行了分析,结果表明,在循环载荷作用下球的亚表层有一个应力集中的帽形区域(图7),结合摩擦磨损试验结果,进一步可知轴承的磨损失效可能起始于该帽形区域的损伤。

图7 球轴承球的亚表层应力集中帽形区域

轴承摩擦系统为典型非平衡能量耗散系统,必然伴随大量摩擦热的产生,由摩擦生热所导致的热塑性变形也是造成轴承失效的主要原因之一,轴承摩擦生热是涉及传热学、摩擦学、材料力学等多学科的非线性热-应力耦合问题。

文献[27]将自润滑滑动轴承模型简化为滑块和外环的摩擦,滑块材料分别设置为淬硬轴承钢GCr15,Ti-Al基体,添加10%BaF2-CaF2固体润滑剂的Ti-Al基自润滑复合材料,外环材料为淬硬轴承钢GCr15,通过ANSYS模拟了不同材料滑块与外环在20 MPa应力、600 ℃高温下摩擦后的应力和温度场分布状况,结果表明,Ti-Al基自润滑滑块与GCr15组成摩擦副时,摩擦系统的最大温度值和最大应力值均处于最小状态,证明了Ti-Al基自润滑复合材料摩擦性能的优越性。

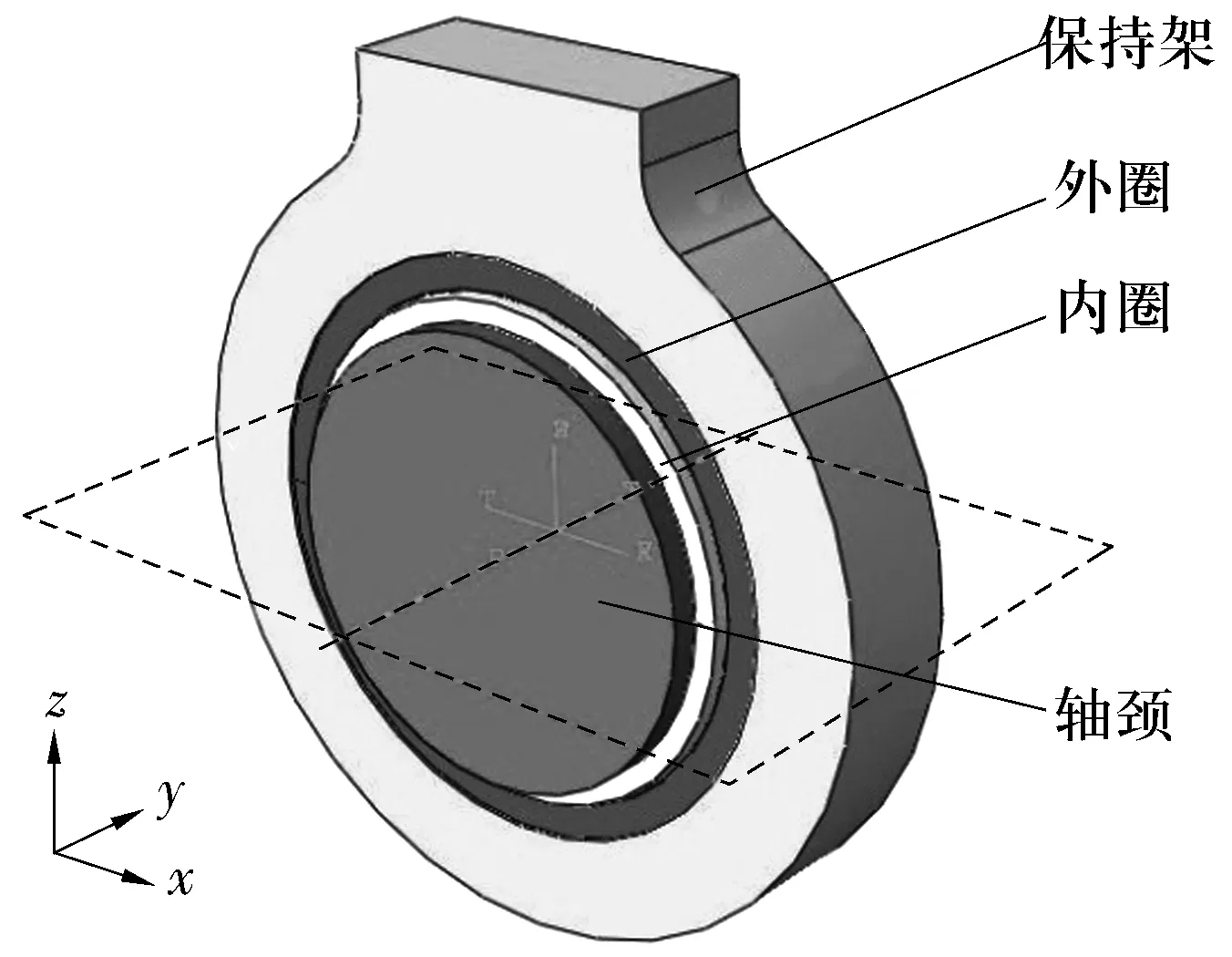

文献[28]利用ABAQUS建立了自润滑织物衬垫关节轴承的有限元仿真模型(图8),对内、外圈进行了热-应力顺序耦合分析,讨论了轴承温升对接触应力分布的影响,通过对比外圈侧表面最高温度的模拟结果和实测结果(表2)可知,两者吻合性较好,验证了该有限元分析方案的可行性。

图8 基于ABAQUS软件建立的编织衬垫自润滑关节轴承三维有限元模型

表2 轴承外圈侧表面最高温度的仿真结果和实测结果

文献[29]建立了不同厚度的Nomex/PTFE自润滑复合材料衬垫的有限元模型,通过ANSYS对轴承座、止推轴颈、衬垫上应力和应变分布进行了数值模拟,结果表明,衬垫厚度对该自润滑轴承的应力、应变分布有较大影响,根据模拟结果选择了衬垫厚度为0.4 mm的轴承进行温升模拟分析,得到了轴承各零件的温度分布情况,并在轴承上选取了8个测试点进行温度测量,对比模拟结果和实测结果(表2)可知,一定范围内减小衬垫厚度和提高轴承材料的热导率会降低Nomex/PTFE自润滑复合材料的摩擦因数。

尽管基于有限元的热-应力耦合分析可以模拟轴承接触表面的温度场,但除摩擦生热外,径向力导致轴承的弹塑性变形也会造成接触表面温升,故通过热力耦合分析自润滑轴承的摩擦学性能只能大致地描述可能发生的摩擦磨损程度,并不能对轴承磨损状况进行定量描述。有些学者尝试通过将磨损过程离散化,将有限元模拟得出的接触应力带入磨损模型中,计算每一磨损增量步中的磨损量大小,然后根据磨损量调整摩擦接触面的几何形状,直至磨损增量步结束,可更直观地显示摩擦过程中的磨损深度和磨损量。磨损仿真分析中经常使用形式简单的Archard磨损模型,该模型的经典表达式见(1)式,通过Archard磨损模型可以对轴承的局部磨损进行定量计算,然而为进一步说明磨损对摩擦系统的影响,采用磨损深度反映该摩擦过程更有现实意义,将(1)式两边同除以接触面积,得到磨损深度计算公式(2)式。在实际工程应用中,根据分析对象材料和工况环境的不同,往往需要对经典的Archard磨损模型予以修正。

(1)

式中:V为磨损体积;S为滑动路程;W为载荷;KS为黏着磨损常数;σS为软材料的受压屈服极限。

(2)

式中:W/ΔA为接触点处的压力(p);dV/ΔA为线磨损深度(dh)。

Orkot材料是一种热固树脂复合形成的轴承材料,其由浸有热固树脂的专用纤维,均匀扩散的固体润滑剂以及其他添加剂,通过先进的聚合物技术形成。 相对于传统的金属轴承材料和其他聚合物材料,Orkot材料具有摩擦因数小,承载力大,化学稳定性好,易于加工等优点。

文献[30]研究了Orkot复合材料径向滑动轴承与转轴接触时的磨损过程,建模时将复合材料设定为正交各向异性材料,通过ABAQUS子程序开发了磨损转化程序,实现了滑动轴承的磨损过程到接触节点运动过程的转化,在不同径向载荷下对该平面叠层复合材料进行了摩擦磨损试验,试验结果与模拟结果的拟合程度较高,验证了模拟结果的可靠性以及模拟方案的可行性,而后计算了接触压力和接触面积在摩擦过程中的变化趋势,结果表明,径向轴承的接触压力随摩擦的加剧而减小,下降速度由快变缓,接触面积在磨损过程中呈线性增长趋势。

文献[31]通过ABAQUS软件开发了轴承磨损的模拟程序,对织物衬垫铝基复合材料轴承外圈内表面的磨损深度进行了模拟,所得最大磨损深度为0.073 mm,与磨损试验所得的最大磨损深度0.067 mm相比,误差仅为9.10%,说明在误差允许范围内,该模拟方案具有一定可行性。

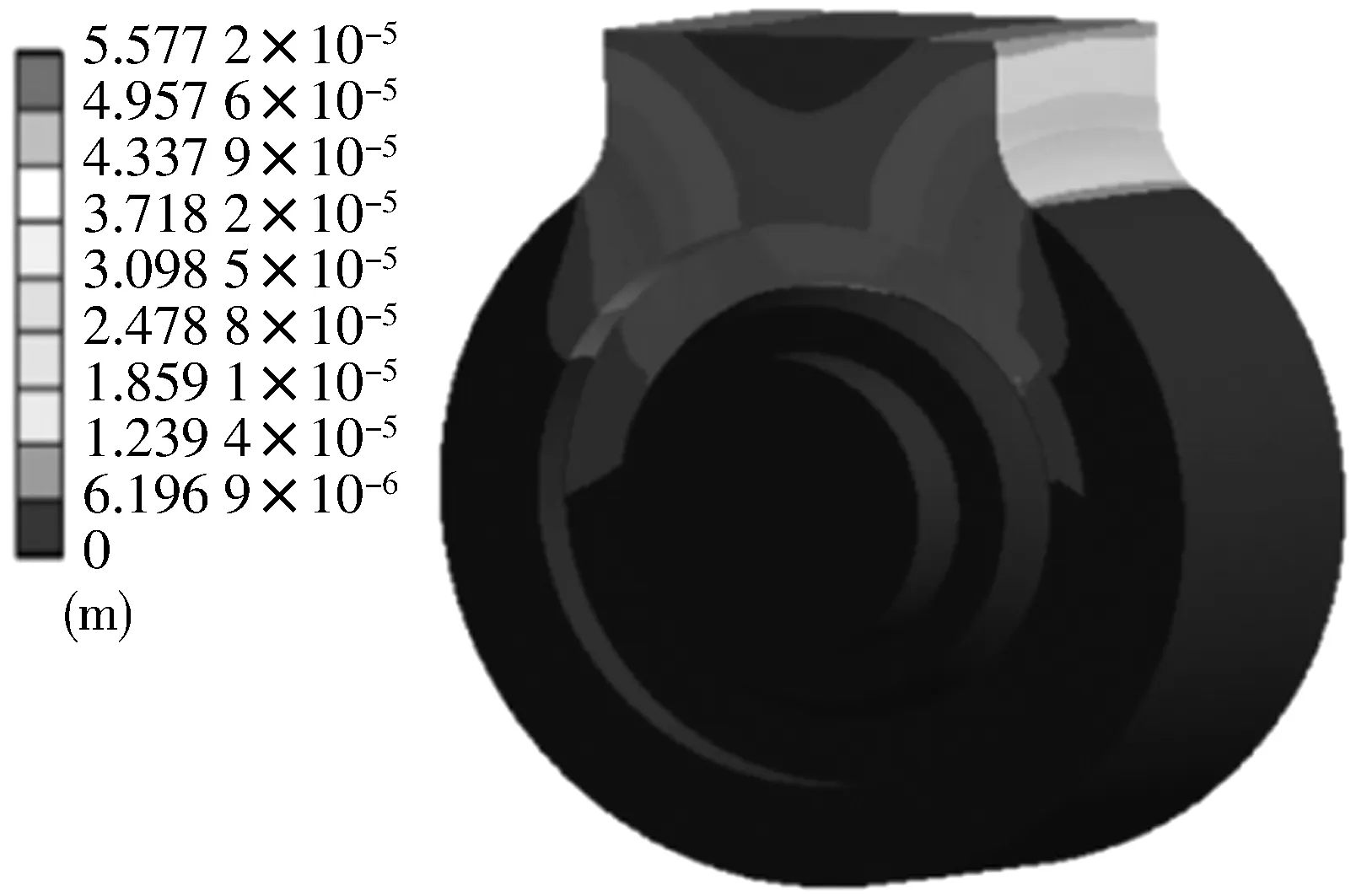

文献[32]利用ANSYS软件建立了PTFE基复合材料衬垫自润滑关节轴承的有限元模型,计算了轴承衬垫和内圈的最大位移(图9),结果表明,最大位移发生在通过z轴的xOy平面上,证明最大磨损深度也在该位置,为了提高模型精度和计算效率,以内、外圈之间发生最大位移的平面为研究对象,将三维有限元模型简化为二维模型(图10),利用Archard磨损模型对振动下自润滑关节轴承衬套的磨损进行分析,所得仿真最大磨损深度为0.042 mm,磨损试验所得最大磨损深度为0.045 mm,与仿真结果吻合程度较高,误差仅为6.38%。

图9 PTFE基复合材料衬垫自润滑关节轴承的位移分布

图10 PTFE基复合材料衬垫自润滑关节轴承的二维模型

基于有限元模拟方法,结合热-应力耦合分析和磨损建模分析考察自润滑轴承的摩擦磨损是当下研究的新思路。文献[33]建立了织物衬垫自润滑向心关节轴承的三维有限元模型,通过ABAQUS对子程序FRIC进行二次开发,对轴承摩擦生热进行了热-应力耦合模拟分析,得到了关节轴承工作时接触应力分布、温度场、位移场的变化情况,然后二次开发了UMESHMOTION子程序,基于修正后的Archard磨损模型对织物衬垫自润滑向心关节轴承进行了磨损仿真,分析了恒定磨损率、变磨损率、温度影响因子对织物衬垫自润滑向心关节轴承磨损仿真结果的影响。

4 微观与宏观力学分析方法的比较

采用微观力学分析方法对自润滑轴承摩擦学性能进行数值模拟时考虑润滑相、硬质相、基体的具体区别,从颗粒的角度直观、科学地模拟分析出原理性的微观机理,探究运用传统连续性假设理论难以分析的问题,对于研究多相自润滑复合材料具有明显优势。同时,该方法具有不可忽视的局限性:计算长度和时间尺度有限,难以通过数值模拟预测轴承寿命曲线;时间迭代存在矛盾,准确性要求计算时间步长足够小,最终结果的有效性要求计算总时间足够长;由于不完全规则的颗粒形状,不完全均匀的颗粒排列方式以及材料内部缺陷,模拟建立离散元模型尚不能反应材料真实状况;边界条件等效困难,容易导致计算结果不收敛。

宏观力学分析方法打破了微观力学分析方法中的尺度限制,甚至可以对整个自润滑轴承的磨损过程进行模拟,而且借助CAD软件可使自润滑轴承的磨损现象更直观,借助有限元模拟可缩减试验次数,尤其对于自润滑轴承的摩擦磨损试验,可有效降低试验成本,也可为轴承寿命预测提供可靠的数据支持。但该方法也具有明显的局限性:从材料的均匀性假设出发,将整个自润滑轴承看成均匀的各向同性或各向异性材料,不考虑润滑相、增强相与基体的具体区别,用复合材料平均性能来表示材料的刚度、强度以及摩擦学特性,当自润滑轴承材料中不同微粒的力学性能、粒度、形状及分布状态差异较大时,该方法的计算精确度难以保证。

5 展望

自润滑轴承复合材料作为一种多相材料,其力学性能和失效机制不仅与宏观性能有关,也与组分相的性能,润滑相的形状、分布以及增强相与基体之间的界面特性等细观特征密切相关[34-35],要掌握其细观结构对材料宏观性能的影响,单从宏观或者微观角度研究是不够的,应着手研究材料的多尺度效应。

多尺度科学[36]是复杂系统的重要分支之一,具有丰富的科学内涵与研究价值。多尺度模拟研究方法考虑空间和时间的跨尺度与跨层次特征,将相关尺度耦合来提高模拟和计算效率是求解各种复杂的材料和工程问题的重要方法和技术,已成为迅速发展的热点和前沿研究领域。目前的研究主要集中于有限元和离散元的耦合以及有限元和分子动力学的耦合[37]。由于自身理论体系缺乏系统性、完整性以及所能依托的仿真软件进行分析,该研究方法尚在起步阶段,在自润滑轴承摩擦学领域的应用也鲜有报道。解决多尺度模拟的理论和应用问题,利用交叉耦合算法充分发挥微观和宏观力学分析方法各自的优点,许多复合材料细观和宏观领域的问题将会迎刃而解,必会在轴承自润滑材料乃至整个材料工程领域引起一场深远的变革。

——纪念摩擦学创始人乔斯特博士诞生100周年