基于油气比例模型的高速球轴承功耗分析

倪真真,董金龙,刘伟

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

Harris最先建立滚动轴承拟动力学分析模型, 文献[1-2]对其进行了补充及完善,考虑了保持架与套圈引导面、滚动体与保持架兜孔之间的摩擦力。SKF采用上述拟动力学分析方法计算轴承摩擦功耗。国内虽然也使用拟动力学方法对滚动轴承进行性能分析,但轴承摩擦生热计算基本还是基于轴承拟静力学分析理论。随航空发动机主轴轴承dn值不断增大,会出现轴承摩擦生热加剧,疲劳寿命降低,保持架及滚动体打滑,滚道表面损伤和保持架不稳定等一系列问题,基于拟静力学进行热分析不能满足轴承热力学分析计算要求。鉴于此,在拟动力学理论基础上加入了油气比例模型及摩擦功耗模型对轴承进行功耗分析。

1 理论方程

1.1 拟动力学分析模型

以高速球轴承中心为原点建立坐标系Oxyz,以钢球中心Oa为原点建立坐标系Oaxayaza,轴承受力分析示意图如图1所示,图中:j代表第j个球;Q1,Q2分别为球与外、内圈的法向接触载荷;f′1和f′2分别为外、内圈与球的接触摩擦力;T1和T2分别为外、内圈与球之间的拖动力;Fsrjx,Fsrjy,Fsrjz分别为球与保持架之间的法向压力在x,y,z轴方向的分量;fstjx,fstjy和fstjz为球与保持架切向摩擦力在x,y,z轴方向的分量;Fxj,Fyj,Fzj分别为球在x,y,z轴方向的惯性力;Mxj,Myj,Mzj分别为球在x,y,z轴方向的惯性力矩;Fd为油气混合物对球的阻力;Fx,Fy,Fz分别为轴承在x,y,z轴方向承受的外载荷;Mx,My,Mz分别为轴承在x,y,z轴方向的外力矩。球受力平衡方程为

,(1)

式中:α1,α2分别为外、内圈接触角;Dw为球径。

图1 轴承受力分析示意图

保持架及套圈受力平衡方程及其动力学求解过程可参考文献[3]。

1.2 油气比例模型

在航空发动机主轴轴承工作过程中,为降低高速轴承的工作温度,润滑油会喷入到轴承工作区域。这一过程会导致气体混合进入润滑油中,形成油气混合状态。为分析油气混合状态下的轴承性能,提出了油气比例模型(轴承处于均匀的油气混合域中),在Rayleigh-Plesset方程的基础上,假设气体为气泡形式均匀分布于润滑油中且润滑油含量有限,结合Henry和Fick扩散定律,建立了考虑气体溶解与析出时的气泡动力学方程,基于拟动力学分析得到的力学特性在气泡表面形成受力平衡,建立了气泡稳态半径与压力的隐式关系式,并对该隐式方程进行了解析求解得到了气泡半径(缩小或者扩大),结合润滑油含量计算比例系数,应用油气等效方法计算出新的密度和黏度加入到拟动力学热分析理论中分析轴承性能[4]。

油气混合等效密度为

ρef=ξefρoil+(1-ξef)ρair,

(2)

油气混合等效黏度为

ηef=ξefηoil+(1-ξef)ηair,

(3)

式中:ξef为油气比例系数;ρoil,ρair分别为润滑油和气体的密度;ηoil,ηair分别为润滑油和气体的黏度。

气泡动力学主要是研究气泡在液体中动态长大或变小的规律,通过一系列变换及结合,可得描述气泡动力学行为的Rayleigh-Plesset方程,即

(4)

式中:R,R0分别为气泡半径及初始半径;Pv为外界对气泡表面压力;Pf(t)为气泡内瞬时压力;Pg0为气泡内初始压力;η0为润滑油黏度;σ为润滑油表面张力;ρ为润滑油密度。

菲克扩散定律是描述物质扩散现象的宏观规律:在单位时间内通过垂直于扩散方向的单位截面积的扩散物质流量与该界面处的扩散物质的浓度梯度成正比。菲克扩散定律可表示为

(5)

式中;JD为扩散流密度;Dg为扩散系数;c为气体在液体中的浓度。

亨利定律描述的是溶解平衡状态,溶解平衡时,气体溶解度c与液面上气体的压力Pg成正比,即

(6)

式中:H为亨利常数。

1.3 接触区摩擦生热

根据轴承内部接触表面的受力和相对运动关系可以确定每一个热源具体功率损耗,轴承总功耗为各局部热源功率损耗总和(套圈摩擦功耗、球搅油功耗、套圈引导面摩擦功耗)[5],其中,搅油功耗及保持架与套圈引导面之间的摩擦功耗进行了油气变换。

第j个球的润滑拖动摩擦功耗为

(7)

保持架与套圈引导面之间的滑动摩擦功耗为

(8)

式中:Dpw为球组节圆直径;ωm为球公转角速度;ω1为内圈角速度;Cv为摩擦因数;g为重力加速度;DCR为保持架引导面直径;ωc为保持架角速度;ωi为套圈角速度,下标1代表外圈,下标2代表内圈;ci为引导系数, 下标1代表外圈,c1=1,下标2代表内圈,c2=-1;d1,d2分别为套圈挡边直径和保持架引导面直径中的较小值和较大值。

2 数值分析方法

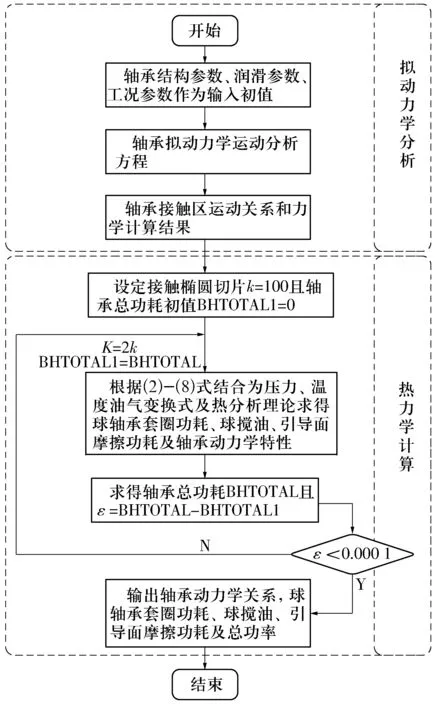

给定初始工况,轴承结构、材料及润滑油参数,以道森最小膜厚作为初始值,通过Newton-Raphson法和Runge-Kutta法求解拟动力学平衡方程,得到球与套圈的微区运动和受力状态。然后将接触工况作为已知输入进行热功率分析求得轴承各部位功率和总功率。轴承拟动力学热功耗分析流程如图2所示。

3 功率对比验证

以某航空发动机主轴轴承为研究对象,主要结构参数为:球径22.225 mm,内径133.35 mm,外径201.725 mm,球组节圆直径167.335 mm。轴承外圈固定,内圈转速为14 675 r/min,径向载荷为3 920 N,轴向载荷为58 800 N。套圈和球材料为8Cr4Mo4V,弹性模量218GPa,泊松比0.3,密度7 870 kg/m3。保持架材料为40CrNiMo,弹性模量200 GPa,泊松比0.3, 密度7 870 kg/m3。润滑油采用4050航空润滑油,参数见表1。

图2 数值求解流程图

表1 润滑油参数

对比拟静力学与拟动力学轴承总功耗(由于试验条件的限制,此处油气比例系数为0.015),其中径向载荷及轴向载荷不变,转速从2 500 r/min到25 000 r/min均匀变化,分析结果如图3所示。由图可知:随内圈转速增大,轴承摩擦功耗变大,且拟动力学分析结果与试验数据更接近,误差在6%以内,证明拟动力学分析的可靠性。

4 算例分析

为使轴承润滑效果更好,在实际应用中往往加大润滑流量,润滑油流量直接在油气比例系数上体现,可通过以上工况分析油气比例系数对轴承润滑剂及功耗的影响。

图3 轴承总功耗验证对比

4.1 油气比例系数对轴承润滑的影响

油气比例系数对轴承润滑油膜厚度的影响如图4所示,由图可知:随油气比例增大,油膜厚度越大。这是由于油气比例越大,等效黏度越大,油膜厚度越大,润滑状态越好。

图4 油气比例系数对轴承润滑油油膜厚度的影响

4.2 油气比例系数对轴承内、外圈摩擦功耗及球搅油功耗的影响

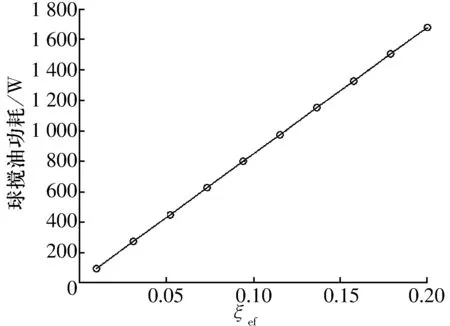

油气比例系数对轴承内、外圈摩擦及搅油功耗的影响分别如图5、图6所示,由图可知:随油气比例系数增大,轴承内、外圈摩擦功耗基本不变,球搅油功耗增大。这是由于轴承内、外圈沟道润滑油是被动卷吸进入到沟道之中,且强压状态下,润滑油气泡破裂,气体并没有参与沟道润滑,导致轴承内、外圈摩擦力及滑动速度基本不变。然而球与润滑油(润滑油气液共存)相互作用,油气比例系数增大导致黏度增大,流体阻力增大,导致搅油功耗增大。

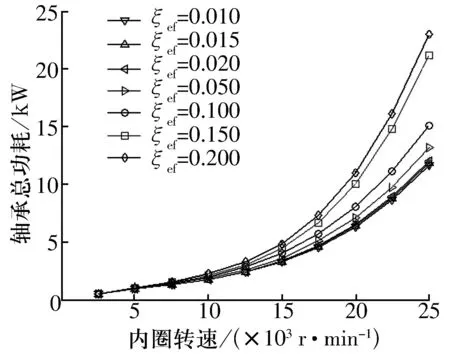

4.3 油气比例系数对轴承总功耗的影响

轴承油气比例系数对轴承总功耗的影响如图7所示,由图7可知:油气比例系数越大,轴承功耗越大。这是由于油气比例系数增大,润滑油等效黏度增大,搅油功耗增大,导致整体功耗增大。

图5 油气比例系数对轴承内、外圈摩擦功耗的影响

图6 油气比例系数对球搅油功耗的影响

图7 油气比例系数对轴承总功耗的影响

5 结论

1)油气比例系数直接影响轴承搅油功耗,随油气比例系数增大,搅油功耗增大。

2)油气比例系数影响轴承润滑状态,随油气比例增大,润滑膜厚增大。

3)油气比例系数增大有利于轴承热力学润滑状态,但会增大轴承发热量,在满足热特性情况下适当增大油气比例系数可改善轴承润滑状态及增加轴承寿命,分析结果最佳值约为0.15。