550万吨/年常减压装置优化及应用

李 学,刘宇虹,李宏伟

(1.辽阳石化分公司研究院,辽宁辽阳 111003;2.辽阳石化分公司建修公司,辽宁辽阳 111003)

公司正处于扭亏增效的关键时期,首当其冲便是生产优化。常减压蒸馏装置总拔出深度通常采用减压渣油的切割点来表示[1],减压渣油的切割点是指减压渣油收率对应于实沸点蒸馏曲线上的温度。2016年渣油收率为20.33%,相当于切割温度为520℃,这在国内常减压装置水平中是比较低的。常减压装置生产优化,降低减渣收率,既可以保证蜡油和渣油质量,又可提高经济效益。

1 装置概况

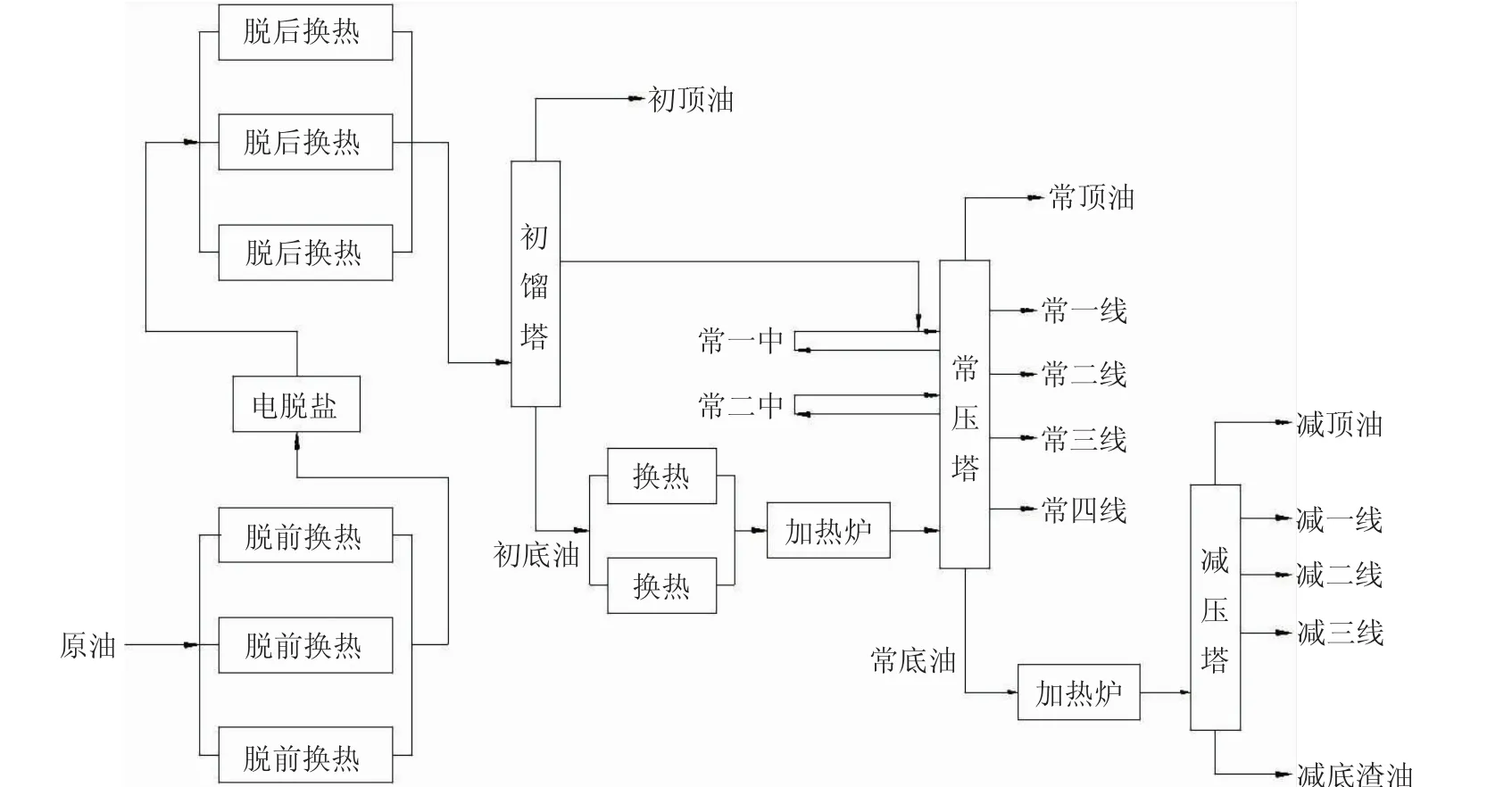

辽阳石化公司550×104t/a常减压装置,设计形式为燃料-化工型原油一次加工装置,采用初馏、常压蒸馏、减压蒸馏三级蒸馏方案,加工原料主要为俄罗斯原油(见图1)。

装置由原油电脱盐、脱前+脱后+初底换热网络、初馏、常压蒸馏、减压蒸馏等部分组成,原油在装置内经脱盐脱水、常压蒸馏、减压蒸馏后被分割为各种馏分油,其中初顶油、常顶油、常一线油合流后经脱硫处理,作为全馏分石脑油去催化重整或蒸汽裂解装置,常二线按生产指令出-35#或0#柴油馏分油,常三线油、减顶油、减一线油合流后作为0#柴油馏分油,两股柴油馏分油都去加氢精制装置做进一步的改质处理,常四线油、减二线油、减三线油作为直馏蜡油馏分作加氢裂化装置原料,减压渣油大部分以热出料形式送到延迟焦化装置作原料,按生产指令,也可以同时出少量的冷渣油作为工艺加热炉用燃料油的调和组分,初顶、常顶及减顶的不凝气送到轻烃回收装置,通过压缩和吸收稳定过程,回收其中的液态烃。

2 装置优化

2.1 减压深拔,降低渣油收率

550×104t/a常减压装置实际操作的切割点温度为520℃左右,在满足二次加工装置原料质量的前提下,减压蜡油的切割点的控制水平应该尽可能地提高,以实现装置效益的最大化。

2.1.1 提高常压系统的拔出率

(1)尝试将常压塔吹汽量由3.2 t/h逐渐提高到3.5 t/h,以此提高常压塔拔出率。

(2)针对目前柴油轻拔的生产方案,充分利用好常四线,在保证常压各侧线产品质量合格的前提下,随加工负荷的变化及时调整常四线抽出量,尽可能通过多出常四线从常压塔多拔轻组分,以此降低减压塔特别是减顶负荷,防止因减顶轻组分过多导致减顶真空度下降的恶性循环。

2.1.2 提高减压炉出口温度 在保证减压炉各路分支辐射室出口温度不超设计值(402℃)的前提下,将减压炉出口温度由设计的382±1℃逐渐提升至387±1℃,来提高减压塔进料汽化率进而提高减压塔蜡油拔出量。

2.1.3 维持减压塔顶高真空度 冬季如管网汽压力不足无法满足减顶抽真空时,可稍开E1214/1~3减二线侧副线,将热源后移以保自产汽压力和产汽量,用以维持减顶高真空度操作条件,从而保证蜡油拔出率。

2.1.4 优化减压塔取热分配 优化减压各中段回流量,尽量提高减二线、减三线抽出温度,降低塔内压力降,确保减压塔各点操作温度处于最优状态,尽可能提高减三线95%点温度。

2.1.5 控制减底泵封油流量 减底泵封油注入点加装内径为2 mm限流孔板,在保证减底泵正常运转的前提下,尽可能降低减底泵封油注入量,以此减少蜡油损失,降低渣油收率。

2.2 降低综合能耗

图1 550万吨/年常减压装置简易流程图

减压深拔模式下,常减压装置的能耗上升,为了提高经济效益,应尽可能地降低装置综合能耗,提高装置的运行效率。

(1)减压过汽化油全回炼后,外送换热流程停用,可将与减压过汽化油换热的脱前原油和脱后原油在构一处走外副线,减少了脱前、脱后原油热损失,进而提高换热终温,降低常压炉燃料消耗;

(2)优化常压炉、减压炉操作,严格控制好两炉氧含量在工艺指标范围内,以此提高炉热效率;

(3)常四线多拔也可有效减少减压炉热负荷,降低减压炉燃料单耗;

(4)做好烟气余热回收系统定时吹灰、设备日常检查及运行维护工作,确保系统长周期强制通风运行,控制排烟温度在工艺指标范围内,进而提高加热炉热效率;

(5)降低管网蒸汽消耗:加强水环泵的巡检及运行维护,减顶抽真空尽可能使用水环真空泵代替三级蒸汽抽真空运行;做好热工系统平稳运行维护工作,尽量多产自产汽。

3 应用情况

开年以来,炼油厂550×104t/a常减压装置采取有效措施优化运行,渣油收率为18.78%,渣油收率创历史最好水平,每月增产蜡油达0.5×104t,大幅增加了经济效益(见表1)。

2017年渣油收率18.78%与优化前(2016年11月前)渣油收率20.33%相比平均降低1.55%,蜡油收率同比增加1.55%,完成目标值。550装置1月共加工原油46.5×104t,则蜡油增产=46.5×1.15%=0.535×104t;渣油(1 542元/吨)与蜡油(2 012元/吨)差价为470元/吨,同时由于提高减压炉出口温度,燃料气消耗增加300 m3/h,但通过生产优化两炉燃料气耗量在原有基础上降低了200 m3/h,实际燃料气消耗仅增加了100 m3/h。2017年1月实际效益:

蜡油增产效益=0.535×470=251.45万元

增加减压炉燃料成本=100 m3/h×1.173 kg/m3×31×24 h/1 000 kg/t×2 956 元/吨=25.80 万元

效益计算=251.45-25.80=225.65万元

4 总结及建议

辽阳石化公司550×104t/a常减压装置设计水平比较低,没有达到560℃的深拔要求,同时减压渣油中≤530℃馏分收率为11%~15%,也不符合实际生产中深拔的判断标准。为了提高拔出率,现已将切割温度从520℃提升至了530℃以上,但是缺少减压深拔的两个必要因素,即炉管、塔底吹汽和塔底急冷油,限制了拔出率提高,并且夹带严重,造成减压渣油中的蜡含量偏高。从目前看,优化调整后已趋于平稳,渣油收率达到历史最好水平,可调整的措施已经非常有限,建议对装置进行改造。

(1)提高蒸馏装置减压系统的设计水平:辽阳石化公司可以选择与KBC公司合作对装置进行改造[2],通过软件模拟,对减压炉管内介质流速、汽化点、油膜温度、炉管管壁温度、注汽量(包括炉管注汽和塔底注汽)等进行计算和选取,以防止炉管内结焦,保证4年以上的生产周期和安全生产口,适用于操作优化和装置局部改造。

(2)增加炉管注汽和塔底吹汽管线[3]:为防止油品在炉管内结焦、裂化,在炉管对流转辐射段处注入少量蒸汽,降低油品在高温下的停留时间。同时,在减压塔塔底吹入少量蒸汽可以降低闪蒸段油气分压,提高进料段的汽化率。

(3)对减压塔塔底泵的封油进行改进和完善:由于采用减二线蜡油作为减压塔塔底泵的封油,封油量较大就会导致减压渣油中蜡油含量上升。对减压塔底泵进行改造,在改造过程中,设置减三线蜡油回注系统,将冷后的蜡油作为封油,从而减少封油的影响。