带式输送机运行故障分析及处理意见

訾连

中煤新集二矿 安徽淮南 232180

煤矿带式输送机故障最根本的表现形式是在振动、温度、电压电流、张力、噪声、速度等方面。将这些特征信号储存在信息库中,对专家或研究学者研究故障类别,设备维修等具有重要意义。

1 带式输送机工作原理

我国煤矿用的皮带输送机主要分为两种:伸缩式和槽式皮带输送机和大型浸渍长距离皮带输送机。其工作原理是利用输送带与煤之间产生的摩擦来完成运输工作。带式输送机由两个端辊和一个封闭的传送带组成。辊子分别是从动辊和反转辊。驱动滚筒动力来自马达,马达负责驱动传送带旋转。换向辊可以调节传送带的运动方向。

2 煤矿带式输送机故障机理

2.1 输送带打滑

输送带打滑主要是由于驱动滚筒与输送带的运行速度不匹配而导致的相对运动,带式输送机的打滑不仅导致输送带传输失效同时又可能由于输送带摩擦而导致火灾,在下坡段出现“飞车”事故。由于张紧装置安装错误或被物料卡住从而无法提供足够的张力,使得输送带与滚筒作用点的张力过小;较快的启动速度导致输送带打滑;输送带上有积水或者滚筒由于长时间的运行而产生磨损,导致输送带张力过小从而产生打滑[1]。

2.2 头部滚筒或尾部改向滚筒发生输送带跑偏

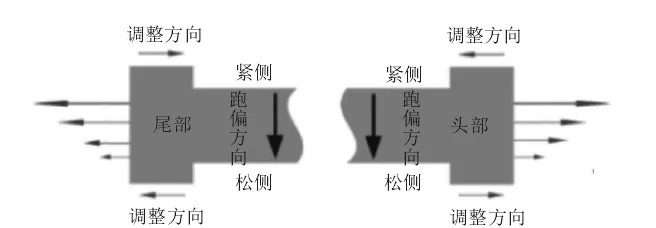

发生跑偏的原因是头部滚筒或尾部改向滚筒的轴线与输送机长度方向中心线不垂直所造成的。当滚筒发生偏移时,滚筒两侧的输送带松紧度不一样,两侧所受的牵引力也不一样,这样就会导致输送带向较松侧发生偏移。调整方法如下页图1所示,主要是调整头部滚筒与改向滚筒的位置,其调整方向与滚筒的跑偏方向相对应。如果头辊的传送带向右运行,则应向前调整右轴承箱。如果传送带偏移到滚筒的左侧,则向前调整左轴承箱,并调整相应的左侧或轴承。座椅向后移动,尾辊的调整方法与头辊的调整正好相反。

图1 滚筒调节方法示意图

2.3 输送带断裂

运行中的输送带一旦发生断裂,会产生大量的断裂的胶带和煤炭料堆积在机头部位,需要消耗大量的人力进行清理。如果断裂发生在向下的运动过程中,则容易产生“飞车”现象,极其危险。输送带断裂的主要原因有:输送带运行过程中有重大物块冲击,或者运行超载会发生断裂;随着工作时间增加,输送带发生老化现象,加剧了断裂现象的发生。

3 带式输送机跑偏故障的处理与预防

3.1 输送带打滑及其处理对策

带式输送机滚筒的驱动通过驱动装置进行,滚筒和输送带之间的摩擦使输送带拉紧并旋转,并且在带式输送机输送货物的情况下很长一段时间,很难及时进行维护。由于传送带太拉伸,发生滑动,这降低了带式输送机的输送效率,更糟糕的是,输送带的变形难以恢复。在输送带打滑的情况下,技术人员需要定期检查输送带,以便每次都有效地控制带式输送机的运行时间,以确保输送带在额定重量范围内输送货物;技术人员首先拉紧输送带,然后直接减少输送带的一部分,铆接头与剪切连接相连,确保平切不会限制旋转的输送带;技术人员还可以通过张紧装置实现传送带的张力。增加,以避免滑动,重要的是确保适当的张力,以防止传送带上的太大的压力,并减少使用寿命。

3.2 带式输送机异常噪音的解决措施

(1)带式输送机托辊偏离中心线时发出的噪音。在带式输送机运行过程中,托辊发生噪音的概率较高,并协同有周期性的振动。托辊出现噪音的主要原因,第一,托辊在生产过程中,原材料无缝钢管壁厚度不均,致使输送机运行过程中托辊产生了相对较大的离心力;第二,在加工中,两端轴承孔中央和外部圆的圆心发生偏差,产生相应的离心力,进而在带式输送机运行中发出了异常噪音。所以,针对这一噪音问题,需要加强对带式输送机轴承的检修程度,发现问题及时处理。(2)联轴器轴中心不同而产生的异常噪音问题,则可以通过调整电机减速器的相应位置来处理。(3)滚筒发生异常噪音。这种情况一般是由于轴承发生损坏而导致的,因此可以通过及时更换轴承来解决。

4 带式输送机智能监测故障系统的应用

由于皮带输送机中存在上述一系列故障,皮带本身由于输送带位置的变化,输送带的温度,移动速度等而发生。因此,可以通过智能监控故障实时监控系统,然后转换数字信号控制器和警报信号被发送,以便技术人员或机器可以自己解决问题,最后解决带式输送机的问题。其中,带式输送机故障智能监控的组成部分是执行任务,检查信号,处理信号,故障报警等的一些任务,可以检测和消除传送带中存在的许多异常现象。例如,当带式输送机处于偏转和滑动的过程中时,输送带将具有局部过高的温度,并且输送带的温度可以通过红外温度传感器监测,并且可以通过转换来监测变速器。温度信号是传输到控制器的数字信号,控制器进行判断并发出警报,相应的技术人员确定故障区域并进行处理和修理。

5 结语

煤矿带式输送机作为应用最广、效率最高的方法之一,无论故障大小都将影响煤炭的生产效率,所以掌握煤矿带式输送机隐含的最根本的故障诊断方法是煤矿开采可以正常运作的基本保障。