大型钢丝绳芯输送带更换方法的探索

铜陵有色金属集团股份有限公司安庆铜矿 安徽安庆 246131

莱比塘铜矿是亚洲最大的湿法冶金铜矿山,年处理矿石 1 800 万 t,采用露天开采—破碎—运输—堆浸—萃取—电积生产工艺。原矿经过旋回破碎机破碎后,矿石粒度P80=200 mm,最大粒径范围达到 300~400 mm。矿石由钢丝绳芯输送机输送到堆浸场,设计输送量为 8 000 t/h,总长度为 9 km,输送机数量为 20 台[1]。

1 项目背景

由于矿石性质和转载漏斗等原因,矿石对输送带冲击严重,导致其在半年之内不同程度损伤,部分输送带直接被击穿或撕裂,需要经常对输送带进行修补,每年需更换 3~4 条。输送机钢丝绳芯输送带更换方案需根据现场条件不同而专门制定。笔者以莱比塘铜矿选矿厂 MT41 输送机为例,探讨输送带更换方案。

MT41 输送机采用 ST2500/D 级钢丝绳芯输送带,输送带宽为 2 000 mm,速度为 4.0 m/s,总长度为 725 m,提升高度为 68.50 m,倾角为 7.3°~13.0°。MT41输送机的尾部安装在地平线以下 35 m 处,头部安装在距离地面 33.5 m 的栈桥上。

2 存在问题

2.1 需要专门的作业场地和设备

ST2500/D 级钢丝绳芯输送带单位质量为 73.6 kg/m,成卷输送带长 450 m,质量为 33 120 kg。硫化接头长度为 2 200 mm,硫化工序复杂,作业人员多。输送带更换需要收放机、绞车、大型吊车、硫化设备和作业平台等。

由于矿山地处国外,供电系统不正常,硫化胶接需要布置发电机、布置专门作业场地及其他设备进行施工作业。

2.2 尾部缺少更换空间

MT41 输送机尾部安装在地平线以下凹槽内,此处还安装了转载漏斗和 MT43 输送机等设备,空间狭小,不具备更换输送带作业条件。

2.3 头部不具备施工条件

MT41 输送机头部安装在栈桥上,空间狭小。头部卸载滚筒下面是大型矿堆和除尘设备,不具备更换输送带作业条件。

3 实施方案

3.1 方案选定

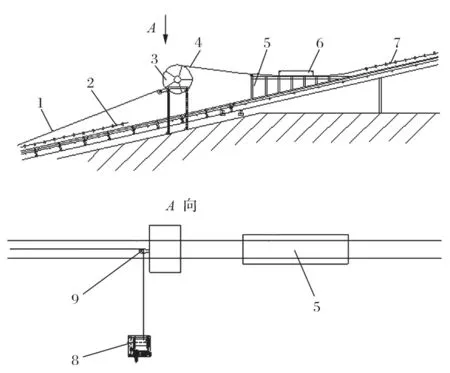

MT41 输送机与地平线夹角处的空间较大,可布置作业平台、进出新旧输送带,方便车辆和设备进出。制定了“居中位置更换输送带”的方案,如图 1所示。

图1 方案现场布置示意

具体工序如下:

(1)MT41 输送机原设计检修平台改造后,安装收放机,用于成卷新输送带的铺放。

(2)采用居中位置更换输送带,牵引绞车安装在输送机一侧,而旧输送带回收按其运行方向拉拽,通过安装导向装置改变钢丝绳牵引方向,用绞车牵引旧输送带“以旧带新”铺设新输送带。

(3)计算输送带拉拽时的牵引力,选配绞车。

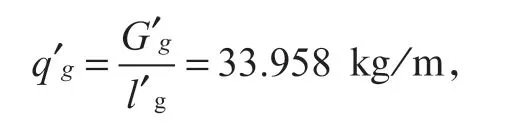

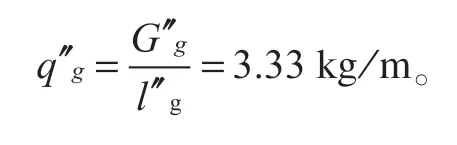

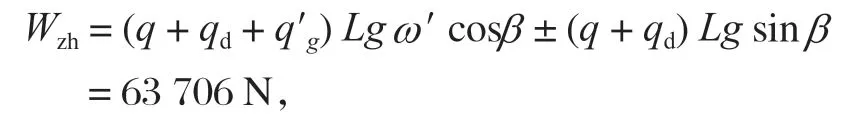

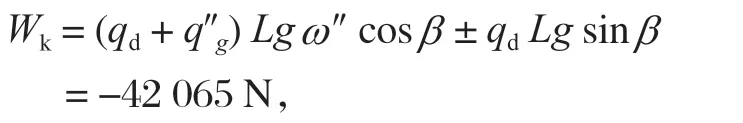

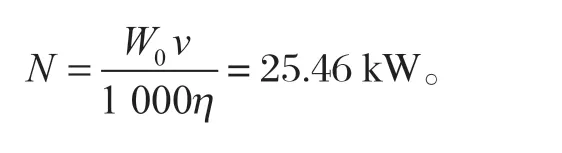

该输送机的已知技术参数:上托辊间距l′g=1.2 m;下托辊间距l″g=3 m;机长L=317 m;收、放输送带负载时单位质量q=0;输送带的单位质量qd=73.6 kg/m;上托辊转动部分单位质量G′g=40.75 kg/m;下托辊转动部分单位质量G″g=10 kg/m;输送机平均倾角β=12.48°;上托辊阻力系数ω′=0.04;下托辊阻力系数ω″=0.035;收、放输送带时速度v=1 m/s。旧输送带的牵引力[2]计算如下。

上托辊部分输送带的单位质量

下托辊部分输送带的单位质量

上托辊输送带的阻力

下托辊输送带的阻力

输送机主轴牵引力

绞车牵引功率

由于收、放机是自带动力设备,并且有速度控制功能,成卷输送带的展放不需要绞车牵引力。因此,可借鉴同类型输送带更换方案选 30 kW 功率绞车。

(4)将回收的旧输送带集中堆放在输送机支架上,再利用吊车分段移除。

(5)输送带硫化胶接质量和技术要求高,须搭设大型作业平台。根据现场条件专门设计制作长度为 12 m 的硫化钢平台,支承腿采用钢管制作并用混凝土浇筑固定,硫化平台提前制作,施工时安装,缩短停产时间。模块结构,法兰连接,输送带更换硫化钢平台总体拆除备用。

3.2 施工要点

(1)新旧输送带硫化对接 由于 MT41 输送机比较长,滚筒有 11 个,为了避免用夹板刚性连接新旧输送带对滚筒和托辊造成损坏,采用新旧输送带临时硫化对接。

(2)输送带的收放 利用绞车和改向滑轮向上拉拽旧输送带,吊车分段移除旧输送带,“以旧带新”方式敷设新输送带,第 1 卷新输送带铺放结束,吊装第 2 卷新输送带,硫化胶接 2 条新输送带,按敷设新输送带→硫化胶接→回收旧输送带的顺序依次进行。

(3)硫化胶接 根据输送机设计,输送带的胶接为三阶搭接热硫化方式,钢丝绳搭接长度为 600 mm,硫化长度为 2 200 mm,硫化斜角为 16.7°,硫化温度为 145 ℃,硫化压力为 1.8 MPa,开模温度小于 60℃。输送带搭接方式如图 2 所示。

4 结语

按照本方案,成功完成 MT41 输送带的更换,解决了特殊条件下钢丝绳芯输送带更换难题。改造后,搭建的平台、布置的设备和钢结构可以保留,方便下次使用。该方案可为同类输送机提供参考。