快速定量装车站定量仓称重偏载角差问题的研究

武 徽,张绪帅

1天地科技股份有限公司 北京 100013

2煤炭科学研究总院储装技术研究分院 北京 100013

快速定量装车站通过其配备的定量仓对散体物料进行定量称重后,将其卸入火车或者汽车车厢中。其多见于大型煤矿企业、散料集运站和港口,适用于粮食、煤炭和矿石等的定量称重。装车站的秤常被作为结算秤使用,其计量静态准确度需要达到 Ⅲ、0.5 级。在具体使用过程中,由于其结构特点易出现角差问题,而角差的出现又会对称量准确度产生很大影响。通过分析装车站定量仓称重原理和现场实际使用情况,对角差的产生原因和解决方法进行了研究。

1 定量仓称重系统组成

快速定量装车站的定量仓称重系统[1]主要由定量仓、称重传感器组、接线盒、称重仪表和砝码校验装置等组成,如图 1 所示。仓角设 3~4 个立柱,立柱下方设安装板用来连接传感器;定量仓体侧壁设有吊耳,用于安装砝码提升液压缸。链条与砝码连接,在正常使用时液压缸伸出,链条自然下垂;标定时液压缸缩回,提起砝码。

常规的装车站定量仓可根据需求进行多样化设计,主要参数为:计量秤额定效率为 1 000~5 400 t/h;计量静态准确度为 Ⅲ、0.5 级;单秤额定称量为 30~100 t;分度值为 10、20、50 kg。

图1 定量仓称重系统组成Fig.1 Constitution of weighing system of weighing bin

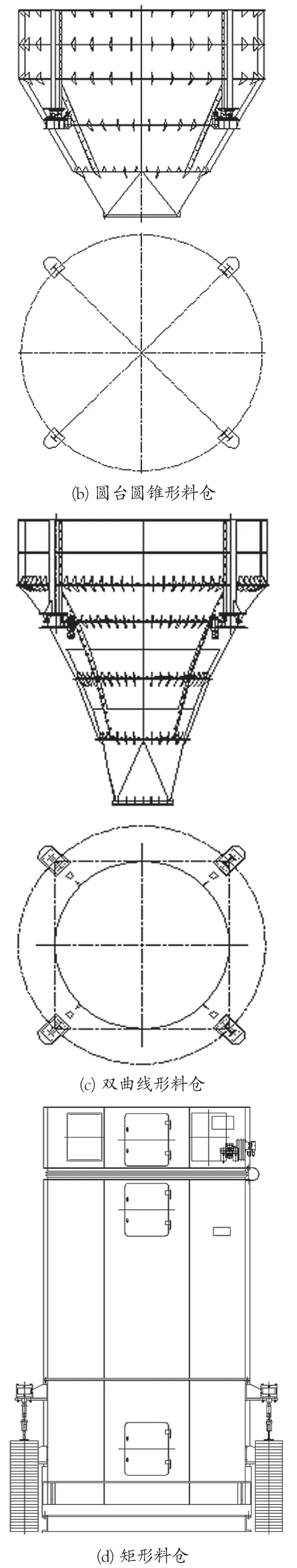

常规的定量仓形式有正四棱锥形、圆台圆锥形、双曲线形以及矩形等形式,如图 2 所示。仓体形式的选择主要与所装物料的种类、自动化衡器的工艺以及现场实际工况等有关。

上述定量仓形式中,正四棱锥形料仓和矩形料仓因受仓体结构的限制,只能使用四支点称重,而圆台圆锥形料仓和双曲线形料仓[2]则可以根据需要选择三支点称重或四支点称重。

图2 各种类型的定量仓Fig.2 Various weighing bins

2 三支点定量仓称重原理

装车站定量仓的称重过程为静态称重。静态称重时需满足 2 个条件:一个是合力为 0,另一个是合力矩为 0。

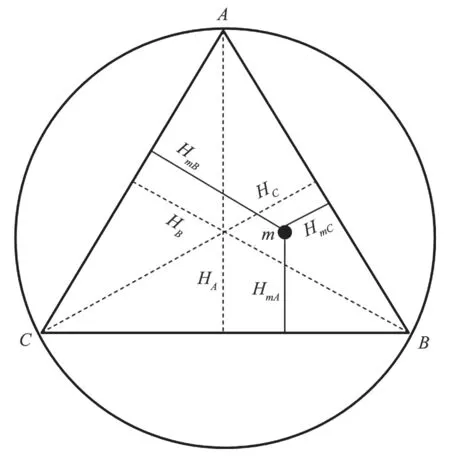

当圆台圆锥形料仓或者双曲线形料仓采用三支点称重时,3 个传感器分别放置在圆周A、B、C点上,相隔 120°均匀分布,呈等边三角形,如图 3 所示。

图3 基于三支点的定量仓称重传感器分布Fig.3 Distribution of weighing sensors of weighing bin based on three points

当进行称重时,质量为m、重量为G的物料可位于仓内任意点处,整个称重系统满足静止条件,即合力矩为 0,则可以得到:

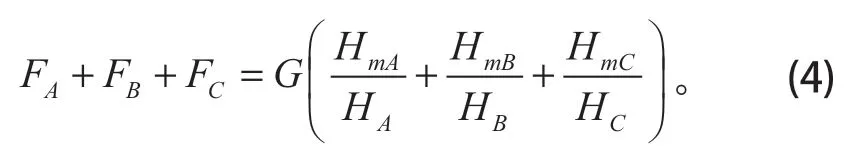

式中:FA、FB、FC分别为位于点A、B、C的传感器的受力;HA、HB、HC分别为三角形顶点A、B、C到底边的高;HmA、HmB、HmC分别为物料到三角形各边的垂直距离。则推导出:

根据等边三角形的性质可知,等边三角形内任意点到三边的距离之和等于这个三角形的高。对于等边三角形来说,HA=HB=HC,

从式 (7)可以看出,理想情况下传感器处于同一平面,在三支点定量仓称重模式下,可以有效避免物料的位置变化对称量结果造成的影响,无论物体置于这个平面的哪个位置,称重结果都是一致的。

3 四支点定量仓称重原理

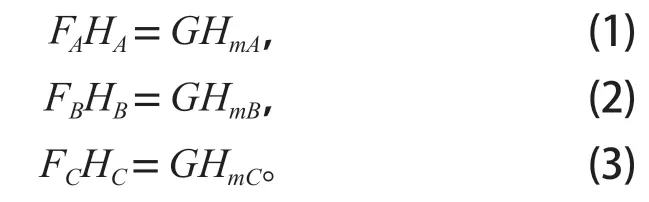

当仓体采用四支点称重时,4 个传感器分布在正方形的 4 个顶点,如图 4 所示。正方形的中心为仓体中心,以仓体中心为圆点建立坐标轴,在仓内任意位置放置质量为m、重量为G的物料,其位置坐标为(x0,y0)。当进行称重时,称重系统处于静止状态。

图4 基于四支点的定量仓称重传感器分布Fig.4 Distribution of weighing sensors of weighing bin based on four points

根据力矩平衡原理,在x方向上有

在y方向上有

式中:FA、FB、FC分别为位于点A、B、C的传感器的受力;d为各传感器到坐标轴的垂直距离。

无论是将式 (8)、(9)相加,还是将式 (10)、(11)相加,均可得到

理想情况下,当传感器完全处于同一平面时,4 个传感器的受力之和即为最终的称重值,和距离无关,也就是说,无论物料置于这个平面哪个位置,称重结果都是一致的。

4 角差及偏载的调节

4.1 角差及偏载问题的出现

在定量仓上加载相同的重量,放在不同位置如果产生差值,只要其绝对值大于等于一个规定的分度值,就认为此称重系统存在角差问题。

无论上述哪种称重模式,若要使物料置于同一平面任何位置都不会出现角差问题,需满足以下 2 个条件:一是称重传感器的安装位置均匀分布,且使每个传感器尽量受到相同的载荷;二是称重传感器的安装位置尽可能保持高度一致,高度差一般不超过 3 mm。

第 1 个条件在设计阶段即可实现,第 2 个条件则需要在安装过程中实现,且有一定难度。由于定量仓体积比较大 (称量值往往从 30 t 到 100 t 不等),仓体形式各异,很多仓体需要现场拼装,仓体的拼装精度又会对支撑情况产生影响,尤其是圆台圆锥形料仓和双曲线形料仓拼装难度更大。为了降低成本和便于安装,现场常常采用地面组装再配合吊装的工艺,拼装精度的控制要更困难一些[3]。

此外,受到传感器的安装条件、安装测量手段不齐全等的限制,传感器之间的相对高度不易掌握,容易造成高度差超出允许的范围。

当各支点安装后出现了高度差,理想的平衡状态就会被打破。现以最常见的四支点衡器进行研究和分析。四支点衡器属于静不定系统[4],会出现 4 个支点不在一个平面但又同时受力的情况,更重要的是各支点的受力情况不一样,4 个传感器的力臂也随之发生变化。当物料置于同一平面的不同位置时,受力之和的显示结果就不再一致,这就是由于物料偏载而造成称量结果不一样的情况。偏载检测是定量仓必须要完成的常规检测项目之一。

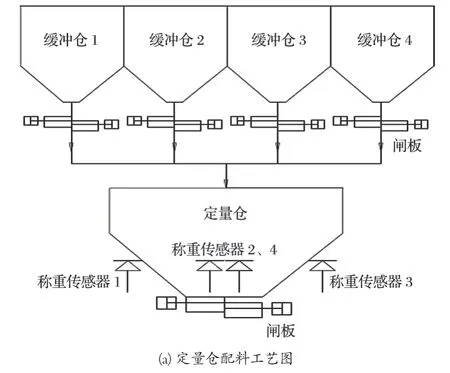

在装车站实际配料过程中,是由缓冲仓向定量仓进行配料的,如图 5 所示。为了提高配料精度,配料过程通常是从粗配到精配。开始时,缓冲仓所有闸门开启放料,到达一定阈值后粗配闸门关闭,精配闸门在受控情况下继续放料。在物料流动性一般的情况下,精配闸门下放到称重系统的物料的堆积量往往要大于粗配闸门下放的堆积量,物料在定量仓中必然不是均匀分布,物料重心在称重系统中必然处于偏载的状态。

图5 装车站配料过程Fig.5 Operating process of loading station

由于称重系统出现了角差,加之物料偏载,必然对装车过程中的称重误差产生重大的影响,称重结算的准确度也会出现误差。对于一个装车站用的大型衡器来讲,必须保证称重结果与物料在仓内的重心无关,在不同位置的称量结果之间的差值必须小于允许最大偏差。因此,在称重系统安装完毕后,必须对称重系统的角差问题进行调整和修正。

4.2 角差及偏载问题的解决

关于角差及偏载问题的解决,现场经常采用的办法是在空仓情况下测量传感器的值。通过在称重系统受力平面的不同象限加载相同质量的砝码,并且调整传感器底部垫片高度进而改变 4 个传感器的受力,尽量使传感器的受力一致。这种思路一方面可以理解为将传感器受力平面尽量保持齐平,剔除力臂的影响;另一方面可以理解为称重系统安装好以后,结构已经固定,每个称重点的力矩是确定的,但是力臂无法控制,因此通过改变每个点的受力,实现各点的受力之和与砝码重量之间的差值在一个可接受的范围内。但是这种方法存在一个问题,加垫片会改变仓体支撑的结构,需要在现场反复测试和调整,是一个凭借施工经验逐步逼近理想结果的过程。

换一个思路,在力矩平衡的前提下,仓体结构不变,每个点的受力不变,在一个允许的范围内,通过补偿力臂最终实现测量值与真实值的近似一致。

由图 4 可以看到,在理想情况下,每个传感器到坐标轴的垂直距离皆为d。但是出现上述情况后,造成了传感器组并不真正在一个平面上,这样每个传感器投影到这个平面后与坐标轴之间的距离并不一定是d。设每个传感器与力矩平衡点之间的真正距离为L,这样由式 (12)可以得到:

式中:LAx为在点A的传感器在x方向上与力矩平衡点之间的真正距离,其他以此类推。

可以得到

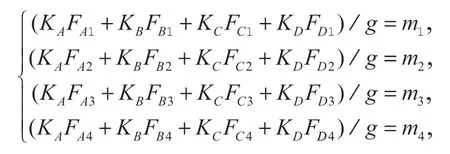

具体实施则是为每个传感器提供补偿以实现测量值与真实值的近似一致。但是,定量仓最常用的模拟称重传感器组是并联使用的,初始安装前将 4 只传感器的灵敏度偏差调在千分之一以内,输出阻抗也一样。当称量结果之间的差值超过最大允许偏差时,改变每个传感器的桥压或输出阻抗,继而改变传感器的灵敏度,以调节称量结果。但是这 4 个传感器是并联的,彼此互为负载,当改变桥压和输出阻抗时,各传感器的工作状态都会发生变化[5],因此模拟传感器的调节并不容易。现在越来越多的装车站开始采用数字称重传感器组。数字称重传感器组的优势在于每个传感器都是独立工作的,每个传感器单独发送其测量的数据,然后根据每个传感器的测量数据建立方程组,得到每个传感器所对应的补偿系数,最终得到修正值。

由式 (14)可以看到,有 4 个未知数需要求解,分别是KA、KB、KC和KD,因此必须建立 4 个四元一次方程求解。在装车站具体使用中,分度值选用 50 kg,采用 10 t 砝码矫正仪表,砝码置于定量仓的 4 个角,每个 2.5 t,即m=2 500 kg。分别提起 4 个角的砝码进行测试,得到表 1 中的数据。4 次测量中有 3次测量的FA、FB、FC、FD之和与G有较大差值,说明该称重系统存在角差问题,需要计算补偿系数KA、KB、KC和KD。

表1 修正前各传感器测量值及其和Tab.1 Test data of various sensors and their sum before correction kg

建立方程组

计算后得到KA=0.957 2,KB=0.977 1,KC=0.910 7,KD=1.168 8。

再次在定量仓的 4 个角吊起砝码进行称量,得到表 2 中的数据。

表2 修正后各传感器测量值及其和Tab.2 Test data of various sensors and their sum after correction kg

由表 2 可以看出,经过修正后,在定量仓的 4 个角再次提起砝码,得到的称量值与 2 500 kg 相差无几。此时,物料无论置于仓体内任何位置,都能得到在最大允许偏差内的称量值,不会因为偏载出现称量值超出最大允许偏差的现象。

5 结语

对装车站定量仓称重的原理和仓体结构形式进行了分析,并结合装车站定量仓实际配料过程对角差产生的原因和机理进行了探讨,提出了通过补偿传感器测量值的方法以,解决了因角差引起的偏载问题。该方法可操作性强,精度高,具有较强的指导意义和推广价值。