钎焊金刚石耐磨涂层制备及其磨损性能*

曹忠溪, 周玉梅, 张凤林, 张桂霞, 骆少明

(1. 仲恺农业工程学院, 广州 510225)(2. 广东工业大学, 广州 510006)

在农业机械领域中,一些触土工具如犁铧、旋耕刀、耙片、收割机刀片等刃具,由于直接接触沙石、土壤、水分、盐分等坚硬及腐蚀性物质,存在严重的磨粒磨损、物质腐蚀以及黏附等,从而导致其使用寿命较短。随着农机装备的高速发展及土壤环境的变化,对农机刃具的使用性能和寿命提出了更高的要求[1- 3]。

磨损是农机触土部件失效的主要原因,每年都造成巨大的经济损失,而磨粒磨损是最严重的磨损形式[4-7]。目前,国内外提高农机触土部件耐磨性的方法主要有3种[8-9]:(1)采用高硬度、高耐磨性的新材料提高工作部件性能;(2)易磨损件储备材料备份,如犁铧背部的“钢材储备”结构,用锻造延伸法来延长其使用寿命;(3)表面工程技术,包括表面改性、表面仿生结构、表面涂层等。其中,最有效的方法是采用表面涂层技术,即通过堆焊、激光熔覆、热喷涂、粉末冶金、钎焊等工艺将复合材料熔覆在部件表面而形成耐磨层。涂层的基体材料通常为铁基、镍基、铜基等材料,耐磨材料多采用WC、TiC、Si等[10-11]。JANKAUSKAS等[12]采用手工电弧焊以不锈钢和低碳钢为黏结相制备了WC耐磨硬质涂层;NALBANT 等[13]采用物理气相沉积法在犁铧表面制备了TiN耐磨涂层;王长生等[14]在65Mn钢锤片表面喷焊Ni-WC合金耐磨层,使锤片的寿命提高了6倍以上;王鹏飞等[15]用反应氮弧熔覆技术和Zn粉、石墨粉及N2,在65Mn 钢基体表面制备了耐磨及抗氧化性能优良的ZnCN/Fe金属陶瓷复合涂层。

目前,国内外利用表面工程技术增强农机刃具性能的技术越来越成熟,但经其处理后的农机刃具仍存在合金层结合强度较低、使用过程中易出现开裂、剥落等问题,而影响其使用效果[16]。金刚石因其具有超高的硬度、高的化学稳定性和较低的摩擦系数,特别适合用作耐磨涂层材料[17-19]。钎焊作为一种金刚石工具制造方法已在国内外广泛应用,在钎焊过程中钎料合金熔化形成毛细作用,使合金紧密包裹金刚石,在金刚石与钎料合金之间形成强的化学键,大大提高了合金与金刚石的结合强度[20-23]。

本研究在Q235钢基体表面钎焊不同粒径及表面镀覆的金刚石涂层,研究钎焊金刚石涂层的摩擦磨损及抗磨粒磨损性能,并与农机刃具常用材料65Mn钢对比,探讨钎焊金刚石涂层的磨损规律及磨损机理。

1 实验材料及方法

1.1 钎焊金刚石涂层制备

实验用材料为Q235钢基体、Ni基钎料、金刚石。选用河南黄河旋风股份有限公司生产的HFD-C牌号粒度代号100/120 、140/170 、170/200的金刚石3种,以及粒度代号140/170表面镀钨的金刚石(文中用 140/170W表示)1种。钎焊前,首先用平均粒径25 μm的氧化铝砂纸打磨Q235钢基体表面,去除其表面的氧化膜;再用丙酮清洗、烘干;然后将金刚石与钎料按质量比1∶3均匀混合后涂覆于Q235钢基体表面;最后在TYQH-48型真空高温钎焊炉中进行钎焊,钎焊温度980 ℃,保温时间8 min,自然冷却后制得钎焊金刚石涂层。

1.2 钎焊金刚石涂层性能表征方法

(1)用S-3400N-II型扫描电子显微镜(SEM)观察钎焊后金刚石涂层表面及金刚石涂层与钢基体界面的微观形貌,并测量金刚石涂层厚度。

(2)用球盘式摩擦磨损试验仪(WTM-2E型,兰州中科凯华科技开发有限公司生产)研究钎焊金刚石涂层的摩擦磨损性能,并与农机刃具常用材料65Mn钢的对比。摩擦磨损试验用金刚石涂层或65Mn钢与ZrO2磨球对磨,再用SEM观察金刚石涂层及65Mn钢摩擦磨损试验后及ZrO2磨球被磨损后磨痕的表面形貌,最后用Image-pro Plus软件测量ZrO2磨球磨痕的长度和宽度。摩擦磨损实验参数如表1所示。

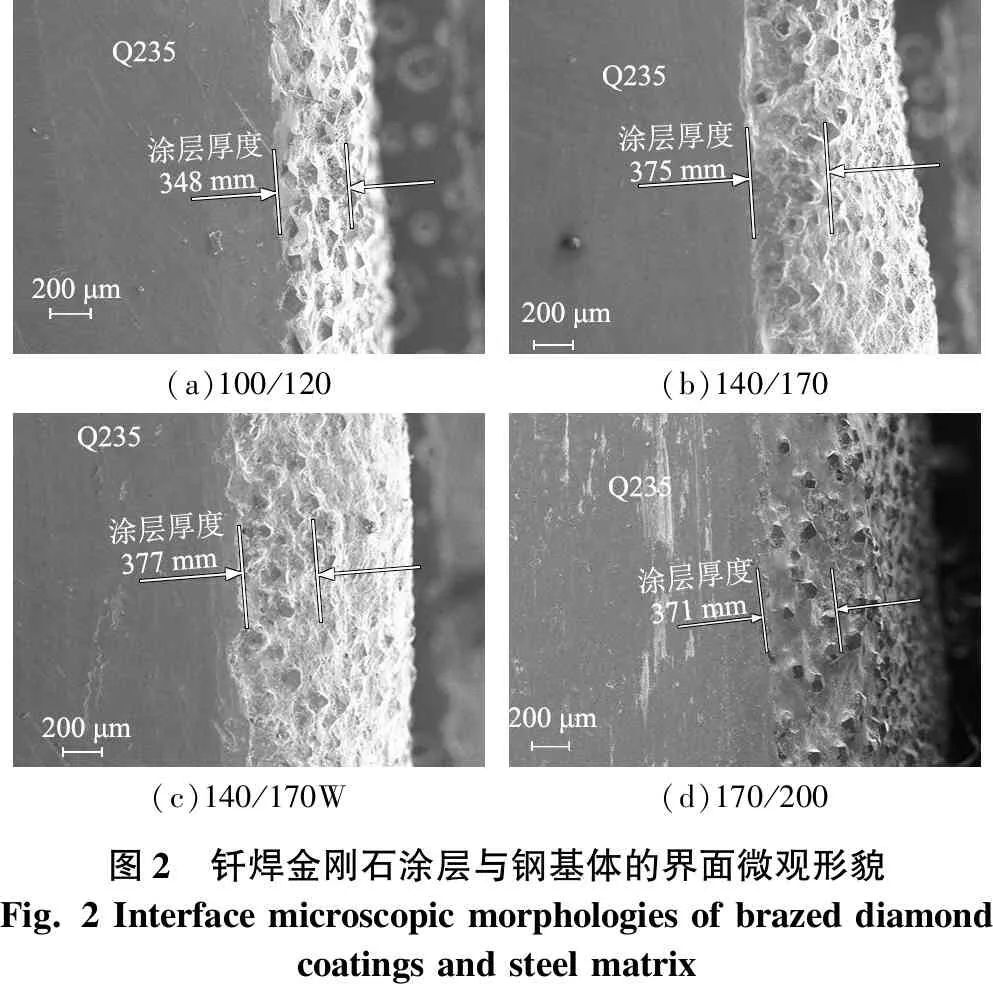

表1 摩擦磨损实验参数

(3)在MLD-10型动载磨料磨损试验机(张家口市诚信试验设备制造有限公司生产)上,用三体磨粒磨损实验研究涂层的抗磨粒磨损性能。试验机上的上试样为金刚石涂层或65Mn钢,下试样为轴承钢,下试样转速为200 r/min,磨料选用平均粒径为250 μm的绿碳化硅,磨料流量约为100 g/min,上试样与下试样的安装间距约230 μm。实验分为2部分:①金刚石涂层和对比试样65Mn钢,实验时间30 min,用SEM分别观察其表面微观形貌,再用万分之一电子天平称取试样质量,对比各金刚石涂层的抗磨粒磨损性能;②选用代号140/170 未镀覆金刚石及镀钨金刚石的钎焊涂层进行对比实验,实验时间60 min,期间每10 min卸下试样用万分之一电子天平称其质量,研究不同金刚石钎焊涂层的抗磨粒磨损规律。

2 结果与讨论

2.1 钎焊金刚石涂层的微观形貌

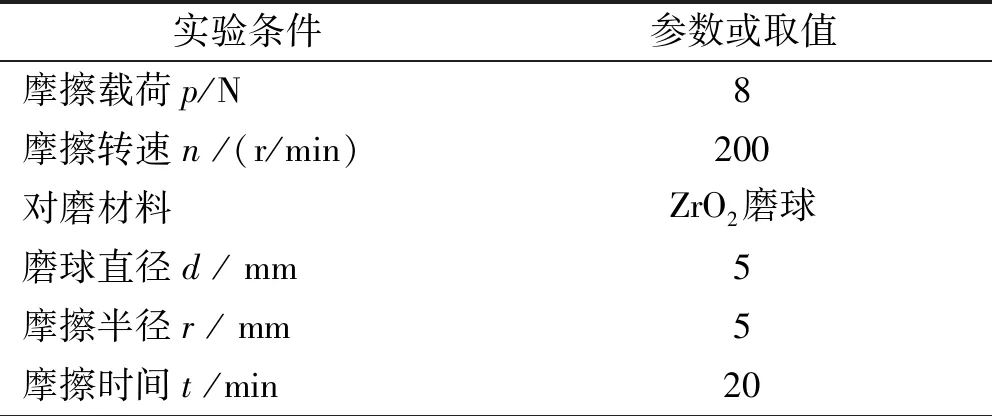

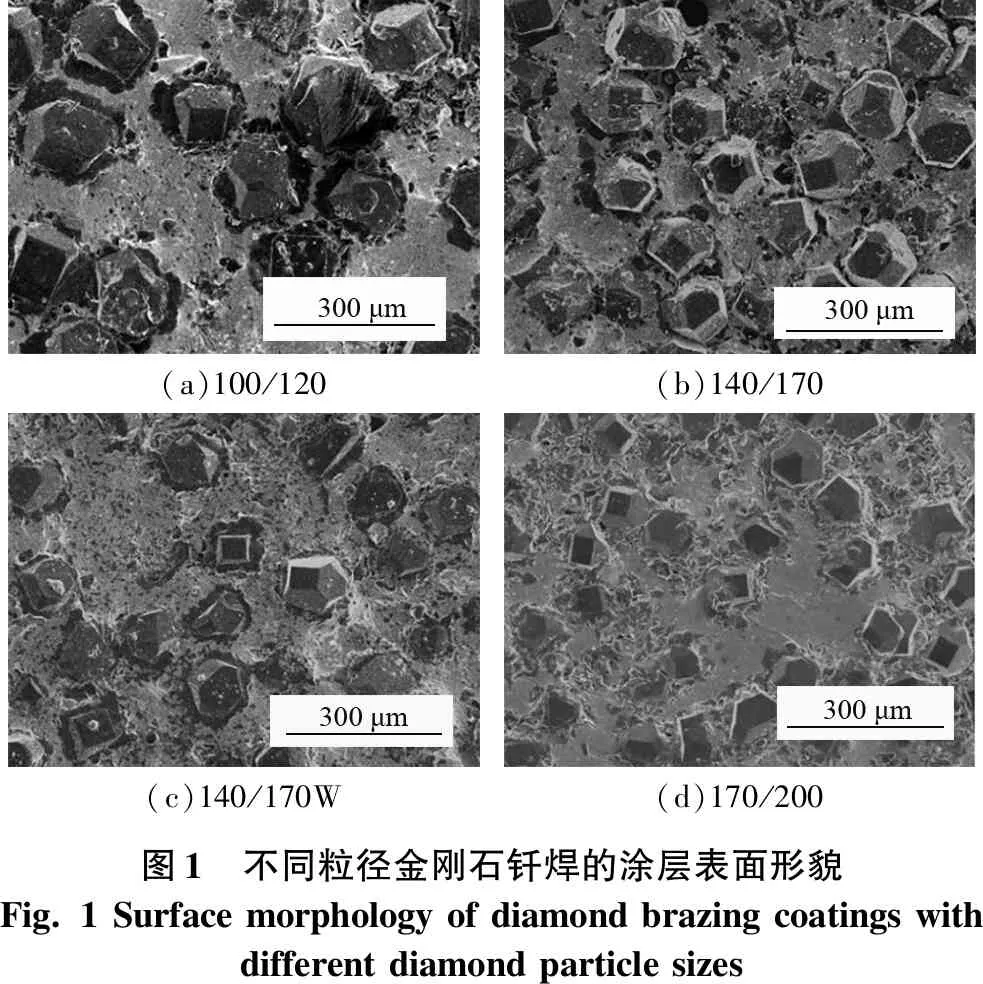

钎焊金刚石涂层的表面形貌如图1所示。图1中:各涂层中金刚石分布较均匀,金刚石与钎料结合良好,外层金刚石部分出露。钎焊金刚石涂层与钢基体的界面微观形貌如图2所示。从图2可以看出:金刚石涂层与Q235钢基体结合良好。图2中,钎焊100/120金刚石涂层厚度为348 μm,钎焊140/170金刚石涂层厚度为375 μm,钎焊140/170W金刚石涂层厚度为377 μm,钎焊170/200金刚石涂层厚度为371 μm。

(a)100/120(b)140/170(c)140/170W(d)170/200图1 不同粒径金刚石钎焊的涂层表面形貌Fig.1Surfacemorphologyofdiamondbrazingcoatingswithdifferentdiamondparticlesizes

(a)100/120(b)140/170(c)140/170W(d)170/200图2 钎焊金刚石涂层与钢基体的界面微观形貌Fig.2Interfacemicroscopicmorphologiesofbrazeddiamondcoatingsandsteelmatrix

2.2 钎焊金刚石涂层的摩擦磨损性能

2.2.1 摩擦磨损后的表面微观形貌

65Mn钢和钎焊金刚石涂层摩擦磨损试验后的SEM形貌如图3所示。图3a中:65Mn钢出现了一条环状的划痕,图片截取的其中一小段弧宽度约300 μm;图3b~图3e中:钎焊金刚石涂层未见明显划痕,但在涂层上遗留许多白色片状磨屑(白色方框所示),且图3c中出现少量金刚石碎裂凹坑(白色圆圈所示)。对图3b的B处白色磨屑进行EDS分析,得到B处EDS分析图4,图4的主要元素为O 和Zr。图3b~图3e中的A~H各处能谱分布结果如表2所示。表2中 Zr和O的原子数分数比接近1∶2,可以判断该磨屑主要成分是ZrO2,是由ZrO2磨球被摩擦后脱落所致。由此可见,钎焊金刚石涂层的耐磨性优于65Mn钢的。

(a)65Mn(b)100/120(c)140/170(d)140/170W(e)170/200图3 65Mn钢和钎焊金刚石涂层摩擦磨损试验后的表面微观形貌Fig.3Surfacemorphologiesof65Mnsteelandbrazeddiamondcoatingsafterfrictionweartest

表2 图3b~图3e中的A~H处磨屑能谱分析结果

Tab. 2 EDS analysis results of wear debris at A~H in Fig. 3b~3e

位置元素原子数分数ωatZrOCNiA32.88%66.31%0.13%0.68%B32.98%67.02%0.00%0.00%C33.13%66.07%0.23%0.57%D32.65%66.97%0.11%0.27%E32.15%67.85%0.00%0.00%F32.44%67.56%0.00%0.00%G33.09%66.91%0.00%0.00%H32.25%66.76%0.31%0.68%

2.2.2 ZrO2磨球磨痕的微观形貌

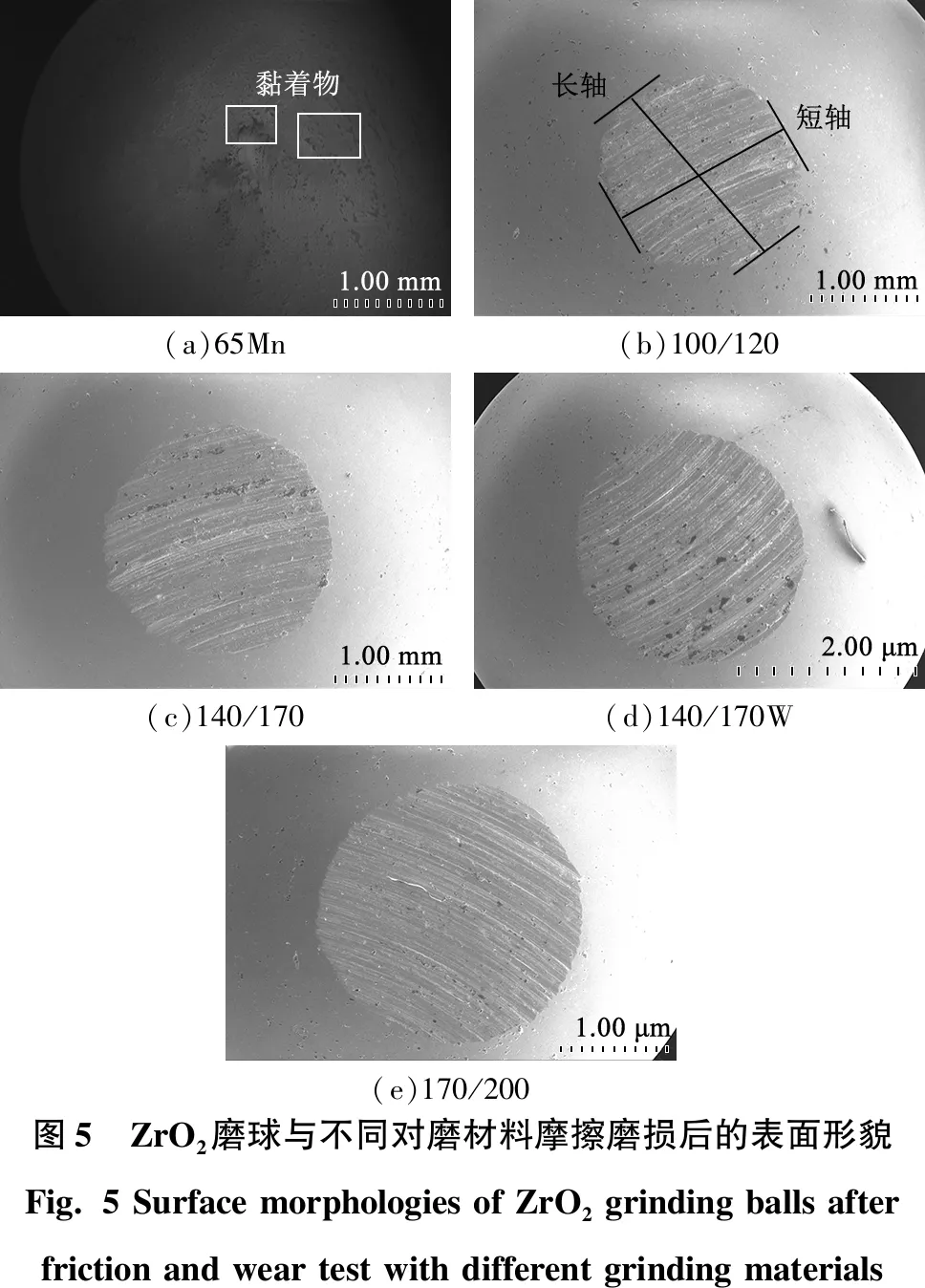

ZrO2磨球与对磨材料65Mn钢、4种钎焊金刚石涂层摩擦磨损试验后的表面形貌如图5所示。图5a中:65Mn钢被ZrO2磨球划擦的磨痕很小,只看到轻微的划痕,磨痕周围有“豆斑”状黏着物(图5a中方框)。图5b~图5e中:4种钎焊金刚石涂层对ZrO2磨球摩擦后的磨痕整体近似椭圆形,表现为犁沟形貌。

(a)65Mn(b)100/120(c)140/170(d)140/170W(e)170/200图5 ZrO2磨球与不同对磨材料摩擦磨损后的表面形貌Fig.5SurfacemorphologiesofZrO2grindingballsafterfrictionandweartestwithdifferentgrindingmaterials

用 Image-pro Plus 软件测量椭圆的长轴长和短轴长(图5b所示),每一条轴测量3次取其平均值,计算出4种椭圆磨痕的面积如图6所示。从图6可以看出:涂层中金刚石粒径减小,ZrO2磨球的磨痕面积增大,说明钎焊金刚石涂层的耐磨性随金刚石粒径的减小而提高;而镀钨金刚石140/170W涂层的磨痕面积大于未镀覆金刚石140/170涂层的,且几乎与 170/200 的面积相等,说明镀钨金刚石涂层的耐磨性能更好。因此,通过ZrO2磨球磨痕面积的大小对比了各涂层间的相对耐磨性。

2.2.3 钎焊金刚石涂层及65Mn钢的摩擦系数

ZrO2磨球与对磨材料65Mn钢、4种钎焊金刚石涂层在摩擦磨损实验中,摩擦系数随时间的变化规律如图7所示。从图7可明显看出:65Mn钢与ZrO2磨球间经历了典型的3个摩擦磨损阶段:(1)前2 min经历了“跑合阶段”,摩擦系数从0.17上升至0.25;(2)进入了较长时间的“稳定磨损”阶段,摩擦系数逐渐上升至0.35;(3)从第14 min开始,进入剧烈磨损阶段,摩擦系数波动较大,但总体上升幅度不大。

从图7还可以看到:在同一条件下,钎焊金刚石涂层与ZrO2磨球的摩擦只经历了“跑合磨损”和“稳定磨损”2个阶段,摩擦系数均从0.47开始逐渐下降,到达0.25时趋于平缓。随着金刚石粒径减小,摩擦系数有降低的趋势,但镀钨金刚石140/170W的涂层摩擦系数比未镀覆金刚石140/170的涂层摩擦系数平均约高0.07。

2.2.4 钎焊金刚石涂层的摩擦磨损机理

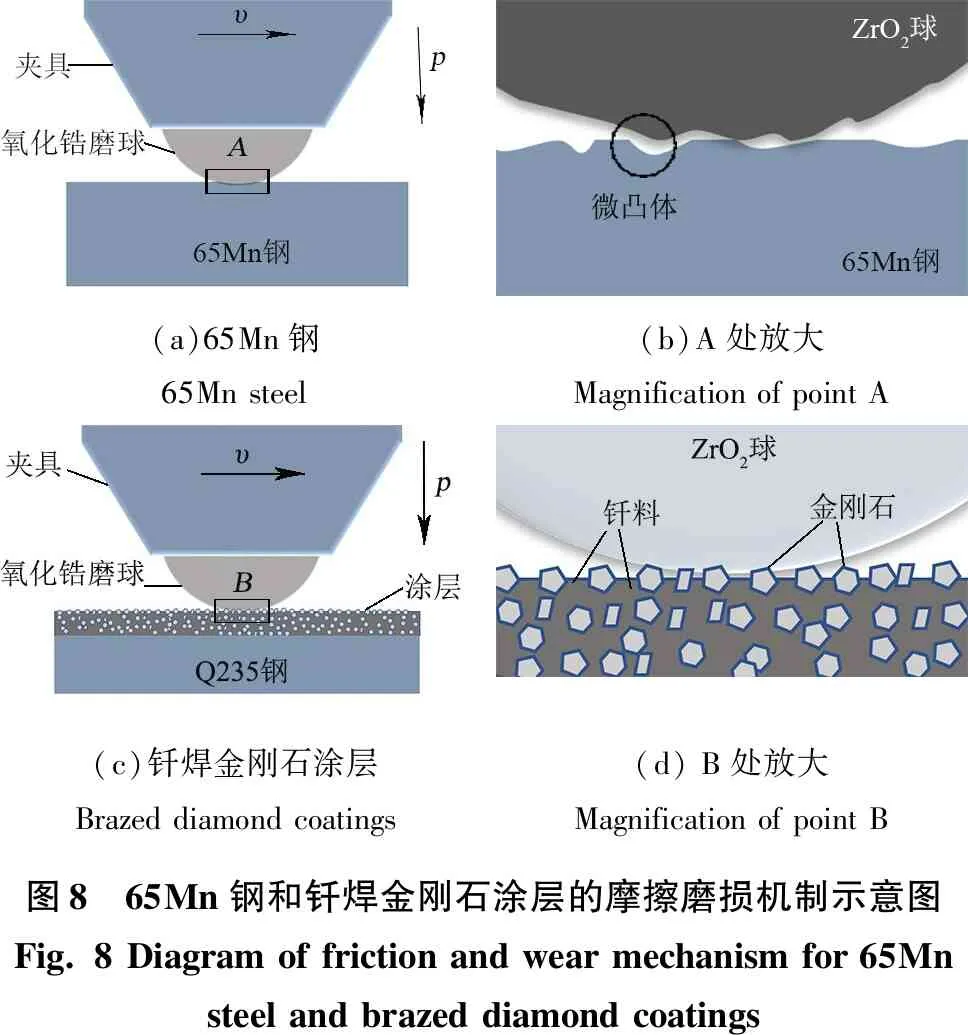

图8给出了65Mn钢和钎焊金刚石涂层的摩擦磨损机制示意图,图中v为试样运动速度,P为试样的法向载荷。通过上述摩擦磨损形貌以及摩擦系数的研究,结合相关文献[24-25],认为65Mn钢与ZrO2磨球的摩擦磨损方式主要以黏着磨损为主。根据Archard的磨损模型计算公式[26-29]:

(1)

式中:Q为总磨损量;K为微凸体中产生的磨粒概率数;P为法向载荷;L为滑动距离,由摩擦时间和摩擦转速共同控制;H为较软材料的硬度。

式(1)中材料磨损量与滑动距离和法向载荷成正比,与较软材料的硬度成反比。

65Mn钢的硬度约360 HV,远小于ZrO2的硬度1 500 HV~1 800 HV。由图8a、图8b可知:当 65Mn钢与ZrO2磨球摩擦时,在法向载荷的作用下两者之间的部分微凸体互相接触,进而开始相对滑动并形成较短时间的“跑合阶段”,两者之间的微凸体发生剪切作用使硬度较低的65Mn钢微凸体首先断裂成为磨屑。此期间,摩擦使彼此间的接触面积和摩擦系数不断增大,但磨损速度较低;而后进入较长时间的“稳定磨损”阶段,此阶段磨损率变化不大,摩擦系数稳步增长;随着摩擦时间延长,摩擦使二者接触面积进一步增大,65Mn钢磨屑增加,黏着磨损加剧,进入“剧烈磨损”阶段。

钎焊金刚石涂层与ZrO2磨球的摩擦磨损方式以二体磨粒磨损为主,其磨损机制如图8c、图8d所示:由于钎料与金刚石之间化学冶金结合,钎料对金刚石的把持力较高;当磨削时,涂层中凸起的高硬度金刚石固定磨粒在ZrO2磨球表面相对滑动,在法向载荷作用下对ZrO2磨球进行磨削而形成磨屑并散落在涂层表面,而ZrO2磨球则形成犁沟形貌;随着ZrO2磨屑在涂层表面不断散落,“微滚珠”效应[30]逐渐形成,将部分滑动摩擦转为滚动摩擦,因而摩擦系数呈现降低的趋势。因此,钎焊金刚石涂层高耐摩擦磨损性能的实质,是涂层中凸起的高硬度耐磨金刚石在摩擦中为主要承载相,在一定程度上使涂层免遭磨损,从而保护了涂层。

(1)式同样也适用于磨粒磨损情况,此时式中的K可解释为磨粒的形体系数,尺寸大的、尖锐的、多角形的磨粒比尺寸小的、钝的、圆的磨粒磨损快,但磨粒尺寸临界值在80 μm左右,当磨粒尺寸超过临界值时,磨损量不再随着磨粒的增大而增大。本实验中,所用金刚石磨粒尺寸基本在80 μm以上,因此金刚石颗粒大小不影响ZrO2磨球的磨损量[31]。然而,当金刚石质量分数在各涂层中相同时,金刚石粒径越大总数量便越少,表面凸起的金刚石数也越少,从而磨粒的总滑动距离也越小,根据式(1)得出的ZrO2磨球的磨损量也越少。此外,由于钎焊中表面镀钨金刚石在一定程度上保护了金刚石不会受热损伤而破坏[32],保持了其原有的锋利度,因而在同一粒径下钎焊镀钨金刚石涂层对ZrO2磨球的磨损量高于不镀钨金刚石涂层的,同时其摩擦系数也相对较高。

(a)65Mn钢65Mnsteel(b)A处放大MagnificationofpointA(c)钎焊金刚石涂层Brazeddiamondcoatings(d)B处放大MagnificationofpointB图8 65Mn钢和钎焊金刚石涂层的摩擦磨损机制示意图Fig.8Diagramoffrictionandwearmechanismfor65Mnsteelandbrazeddiamondcoatings

2.3 钎焊金刚石涂层的抗磨粒磨损性能

2.3.1 钎焊金刚石涂层磨粒磨损后的表面形貌

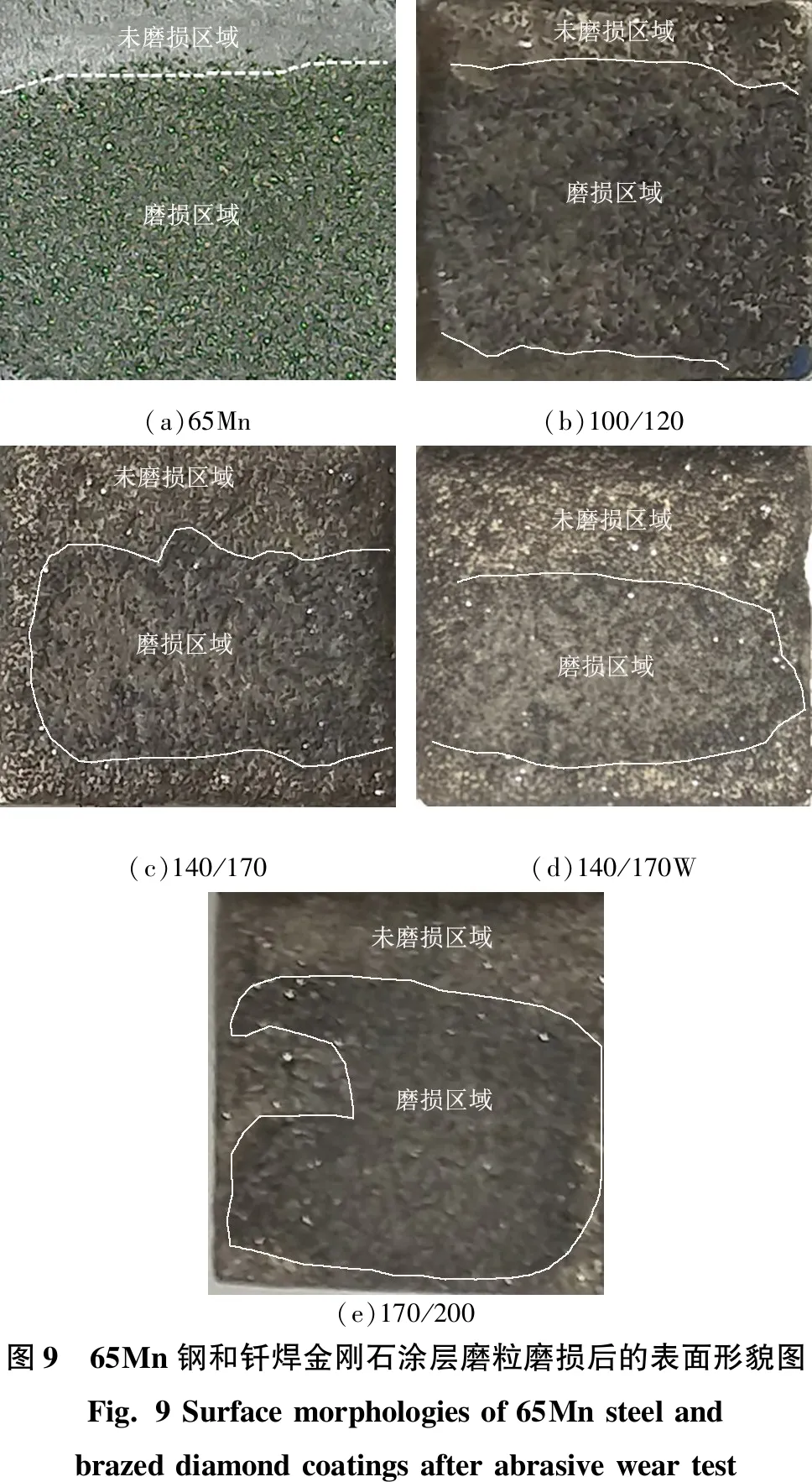

65Mn和不同粒径钎焊金刚石涂层磨粒磨损后的表面微观形貌如图9所示。图9a中:65Mn钢试样表面出现了不同程度的磨损,且磨损区域黏着坑密集,大量绿碳化硅磨粒被压入试样表层;而图9b~图9e中的钎焊金刚石涂层表面未见绿碳化硅磨粒。

(a)65Mn(b)100/120(c)140/170(d)140/170W(e)170/200图9 65Mn钢和钎焊金刚石涂层磨粒磨损后的表面形貌图Fig.9Surfacemorphologiesof65Mnsteelandbrazeddiamondcoatingsafterabrasiveweartest

2.3.2 钎焊金刚石涂层的耐磨性

用试样经磨粒磨损后的质量损失来评定其相对耐磨性,统计结果如图10所示。图10中:所有钎焊金刚石涂层的质量损失均比65Mn钢试样的少;随着金刚石粒径减小,试样的质量损失呈降低趋势;而且140/170W涂层的质量损失不到65Mn钢的二分之一,170/200的质量损失不到65Mn钢的四分之一。从图10还可以看出:钎焊镀钨140/170W金刚石涂层的质量损失小于钎焊未镀覆金刚石140/170涂层的。因此,钎焊金刚石涂层的抗磨粒磨损性能优于65Mn钢的;且随着金刚石粒径的减小,涂层的抗磨粒磨损性能增加;钎焊镀钨金刚石涂层的抗磨粒磨损性能优于钎焊未镀覆金刚石涂层的。

2.3.3 金刚石有无镀覆时涂层的抗磨粒磨损规律

钎焊镀钨金刚石140/170W涂层和钎焊未镀覆金刚石140/170涂层对比实验结果如图11所示。从图11可以看出:2种涂层的质量损失均随时间的延长而不断增大;在同一时间内,140/170W的质量损失比140/170的少;图11中的10~40 min,2条曲线的斜率缓慢增加,即质量损失速度较慢;40~50 min,140/170 的斜率约增长了2倍,而140/170W的斜率稍有增长;50~60 min,140/170 的斜率增加速度下降,而140/170W的斜率增加速度继续增长。

2.3.4 钎焊金刚石涂层抗磨粒磨损机理

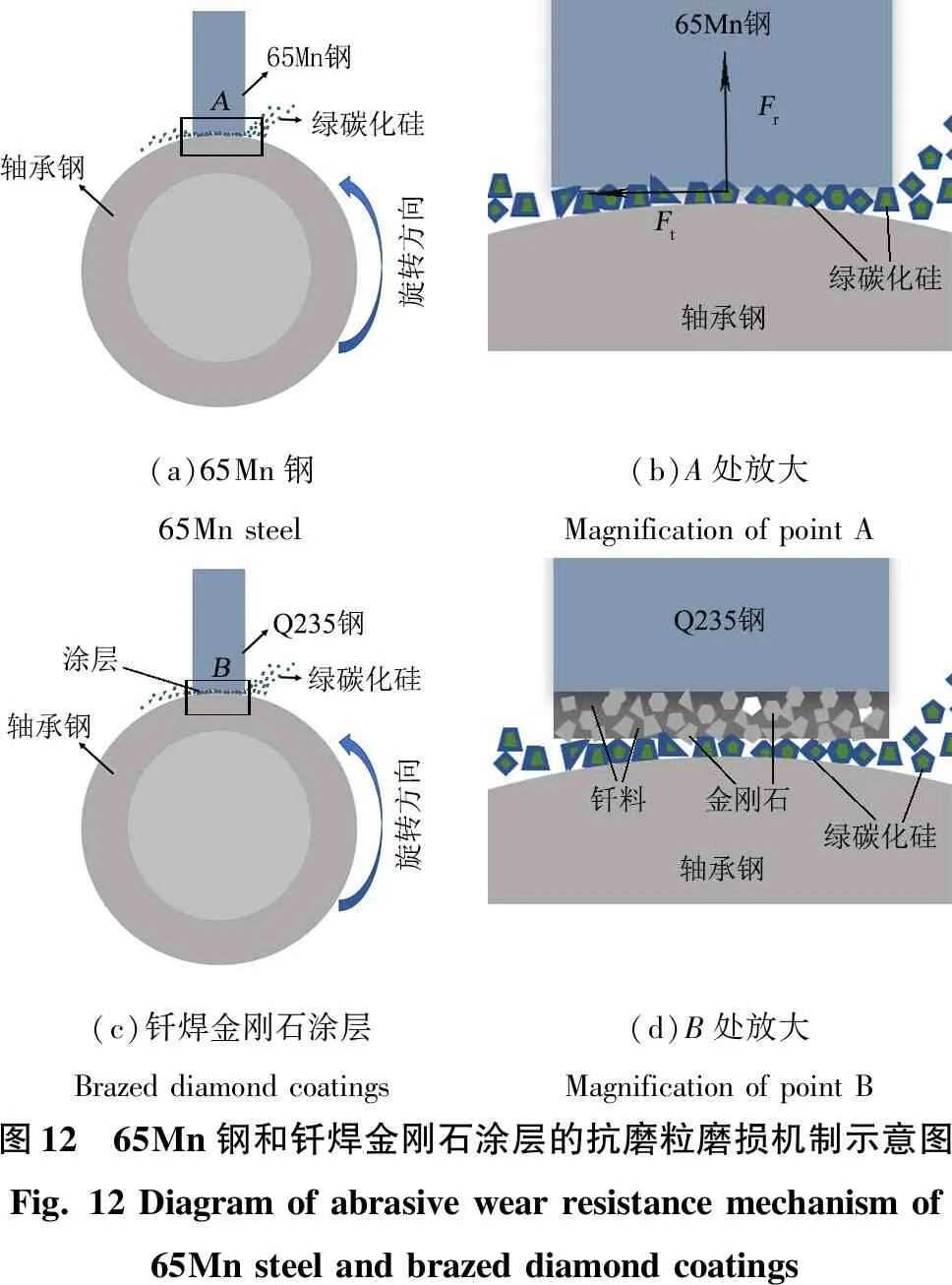

65Mn钢和钎焊金刚石涂层的抗磨粒磨损机制如图12所示,图中Fr为磨粒所受法向力,Ft为磨粒所受切向力。从图12可看出:65Mn钢和钎焊金刚石涂层的磨粒磨损属于三体磨粒磨损[33-34]。图12a、图12b中:下试样转动,绿碳化硅在上下试样间滑动或滚动,其作用在试样表面的力有法向力和切向力;而绿碳化硅的硬度3300 HV远大于65Mn钢的硬度,当下试样轴承钢转动时,法向力将绿碳化硅磨粒压入65Mn钢表面形成压痕,不断的挤压使65Mn钢表面反复塑变,最终因疲劳而剥落;切向力使绿碳化硅向前推进。当绿碳化硅与65Mn钢构成的迎角大于临界值时(不同材料临界值在30°~90°之间变化),对 65Mn钢表面进行切削,使其产生磨损。

(a)65Mn钢65Mnsteel(b)A处放大MagnificationofpointA(c)钎焊金刚石涂层Brazeddiamondcoatings(d)B处放大MagnificationofpointB图12 65Mn钢和钎焊金刚石涂层的抗磨粒磨损机制示意图Fig.12Diagramofabrasivewearresistancemechanismof65Mnsteelandbrazeddiamondcoatings

图12c、图12d中:钎焊金刚石的硬度大于绿碳化硅的,但镍基钎料高温后的硬度小于1000 HV[35],远小于绿碳化硅的硬度;当绿碳化硅磨粒作用于钎焊金刚石涂层表面时,部分作用于金刚石,部分作用于钎料。当其作用力小于钎料对金刚石的把持力而大于金刚石屈服强度时,绿碳化硅破碎;当其作用力大于钎料对金刚石的把持力而小于金刚石屈服强度时,金刚石脱落;当其作用力既小于钎料对金刚石的把持力又小于金刚石屈服强度时,绿碳化硅刚性反弹或继续滚动。实际上,因钎料的塑性远不及65Mn钢,所以绿碳化硅极少与钎料镶合,仅对其磨削或使其产生压痕,进而减弱钎料对金刚石的把持力。

因此,钎焊金刚石涂层的抗磨粒磨损性能实质是涂层中的金刚石承载了部分磨粒的作用力;金刚石颗粒越多,抵抗磨粒的作用也越大。当大量绿碳化硅磨粒冲击涂层时,作用在金刚石和钎料上的作用力在涂层中的多个部位同时进行,随着磨损时间延长,涂层表层逐渐失效,进而破坏涂层中底层,甚至磨损基体。

图11的曲线变化也基本符合这一规律。10~40 min时,钎焊镀钨金刚石涂层由于金刚石热损伤少,其磨损速度低于金刚石表面未镀覆涂层的;由于磨损量随时间延长而增大,致使上下试样间隙逐渐增大,单位时间内涂层受到磨粒的冲击次数减少,因而质量损失速度下降[36]。40~50 min时,钎焊未镀覆金刚石涂层进一步磨损,甚至伴有部分涂层脱落,磨粒进而对65Mn钢基体进行磨损,因而磨损速度增大。50~60 min时,钎焊未镀覆金刚石涂层试样与下试样的间隙进一步增大,因而其磨损速度降低;而钎焊镀钨金刚石涂层在此时间段磨损较严重,磨损速度增大。

3 结论

(1)用钎焊方法在Q235钢基体表面制备不同粒径、镀覆状态的金刚石耐磨涂层,涂层与基体结合良好,涂层厚度约为370 μm;金刚石在涂层中均匀分布,金刚石与钎料结合较好,外层有部分金刚石出露。

(2)金刚石粒径减小,钎焊金刚石涂层的摩擦系数降低,摩擦磨损性能增强;钎焊镀钨金刚石涂层的摩擦系数和摩擦磨损性能均高于钎焊未镀覆金刚石涂层的;钎焊金刚石涂层摩擦磨损的实质是涂层中高硬度高耐磨的金刚石在摩擦中作为主要的承载相保护了涂层。

(3)钎焊金刚石涂层的抗磨粒磨损性能优于65Mn钢的,且随着金刚石粒径减小,涂层的耐磨性增大;钎焊镀钨金刚石涂层的抗磨粒磨损性能高于钎焊未镀覆金刚石涂层的;钎焊金刚石涂层抗磨粒磨损的实质是涂层中高硬度高耐磨的金刚石在三体磨粒磨损过程中承载了部分磨粒的作用力,从而在一定程度上保护了涂层。