金刚石探针划切石墨烯的分子动力学模拟

苑泽伟, 韩 晖, 唐美玲, 周新博

(沈阳工业大学 机械工程学院, 沈阳 110870)

石墨烯是碳元素的一种同素异形体,通常含义上的石墨烯是指由正六边形碳原子原胞组成蜂巢结构的二维材料。这种新型材料由GEIM等在2004年首先发现,并成功从石墨中分离出来[1]。石墨烯的问世推动了科学界对新材料性能的开发热潮,刷新了人们对传统材料传热、导电及力学性能的认知。

石墨烯是已知纳米材料中弹性模量最大的,其拉伸长度可以达到自身尺寸的20%,而它的断裂强度更是达到钢材的200倍[2];石墨烯具有远超其他材料的导电能力,电子在石墨烯中的移动速度可以达到光速的1/300,其复合材料可以使原来的单一材料导电能力大幅度提升,与非导电材料复合还可以获得导电性能[3];石墨烯的高度透明使其对光的传播影响极低,再加上其分子结构的紧密特性,绝大多数气体分子都难以穿透石墨烯的蜂巢孔,使得石墨烯在柔性显示等研究方向大为活跃[4]。因此,石墨烯在半导体、航空航天及复合材料等众多领域具有广泛的应用(见图1)。

石墨烯虽然具有很多优良的物化特性,但是没有带隙的缺点极大限制了其在半导体中的应用[5-6]。其晶体结构决定理想状态下的石墨烯材料最少有一个维度在微观范围,其中单层石墨烯的厚度仅等于一个碳原子的直径,极小的厚度使得用许多传统的加工方法来加工石墨烯均难以实现,对石墨烯的精密加工则更为困难。石墨烯体现优良特性的前提是其边缘的规则化,根据石墨烯边缘结构的不同可以分为锯齿型(Zigzag)边缘和扶手椅型(Armchair)边缘。锯齿形边缘石墨烯体现金属性边缘态,而扶手椅形边缘石墨烯为半导体[7],即使存在轻微的边缘畸形也会消除不同边缘结构石墨烯的薄膜特性。因此,提升加工石墨烯的精度对石墨烯的应用极为重要。

近年来分子模拟的发展,给人们提供了一种通过计算机模拟来推测和验证微观粒子特性的方法。其中,分子动力学模拟是一种以牛顿经典力学定律为基础的微观粒子仿真方法,利用它可以推测指定材料在某种实验条件下可能产生的实验现象,进而推测材料的属性[8]。通过金刚石颗粒在石墨烯薄膜上划擦切割的分子动力学仿真,预测使用金刚石刀具切割石墨烯的加工特性。由于石墨烯特殊的二维晶体结构,在石墨烯表面上沿着不同方向进行切割时可能会产生各向异性,即刀具受到的摩擦力、系统能量变化、石墨烯切割边缘的粗糙度等均会有区别。因此,本文采用分子动力学模拟金刚石探针划擦石墨烯,并对衬底及划切方向对边缘形貌的影响进行分析,研究石墨烯的表面特征和各向异性。

1 分子动力学模型及模拟方法

1.1 分子动力学理论与建模

利用经典的分子动力学(MD)模拟,通过LAMMPS(大规模原子/分子并行模拟器)研究金刚石刀具沿不同方向切割石墨烯的分子动力学特性。分子动力学模拟中如何选取合适的原子间作用势,对模拟结果是否准确影响甚大。使用金刚石刀具划擦石墨烯的模拟中,石墨烯层内原子以sp2杂化的共价键连接,选用AIREBO势计算原子间作用[9];石墨烯层间为非键连接,选取L-J势拟合原子相互作用;金刚石探针设定为刚体,所以不需要特殊的势函数计算金刚石内碳原子的相互作用;金刚石刀具与石墨烯的相互作用,用Morse势进行计算[10]。

理想状态下的单层石墨烯,是由正六边形碳原子元胞构成的蜂巢结构薄膜材料,石墨烯中的碳原子以sp2杂化形式互相作用并组成共价键,键长约为0.142 nm,相邻2个碳-碳键的键角为120°,C的相对原子质量选取12.011 0[11]。采用lammps软件内部建模,建立一个周期性边界模拟盒子,盒子X与Y方向边界为15 nm,Z方向边界为6 nm。利用石墨烯元胞建立结构如图2所示的石墨烯模型,模型尺寸为12 nm×12 nm,碳原子个数为6 000。此模型有2组边缘,其中沿[010]方向为扶手椅型边缘,沿[100]方向为锯齿型边缘。

模拟中选用金刚石刀具作为划擦石墨烯表面的材料,建立金刚石刀具模型,其原子个数为372。金刚石晶体中碳原子以sp3杂化互相作用并组成共价键,键长约为0.152 nm,相邻共价键间的夹角为109°[12]。根据模拟要求,选择金刚石刀具的切入位置,使石墨烯模型与金刚石刀具模型在空间中处于图3所示的状态。其中设定底层石墨烯为固定层原子,中间夹层为恒温层原子,顶层为牛顿层原子。

1.2 模拟方法及过程

本模拟在NVE系综下进行,将模拟盒子的3个边界均设定为周期性边界条件,时间步长取2 fs。首先对模型进行20万步的弛豫,然后将金刚石刀具下压到指定层数的石墨烯位置,使其在石墨烯平面上沿着固定方向匀速运动,划擦的速度为30 m/s,总共切割过程共40万步,长12 nm。划擦方向从[010]晶向开始,每隔30°进行一次划擦,在石墨烯表面共进行6次切割,切割路径如图4所示。

2 计算结果及分析

2.1 系统模型的弛豫模拟

在进行划擦模拟之前,需要对模型进行弛豫。弛豫的作用是降低建模时可能存留下来的内应力以使系统的能量达到最小化,更加贴近其在自然条件下的状态,同时消除模拟时原子振动速度超过极限值的可能[13]。本次模拟的弛豫步数选择20万步,弛豫时选择NVT正则系综。图5为弛豫过程中石墨烯的能量变化,可以看到在8万步之后石墨烯的能量处于平衡状态,即弛豫已完成。

2.2 切割模拟的常见边缘

要实现金刚石颗粒对石墨烯薄膜的划擦,首先要保证这2种材料已经接触并产生一定挤压作用,故需要使刀具下降到指定位置,然后再进行定向划擦。图6为无基底情况下金刚石刀具在石墨烯[100]方向划擦时不同时刻的状态。从图6可以观察到:无基底情况下金刚石划擦石墨烯薄膜到28万步以后会导致石墨烯表面出现大量破损,原因是金刚石刀具划擦石墨烯表面造成的张力过大,导致其结构损坏。

此时的石墨烯薄膜边缘,即理论上机械切割法加工无基底石墨烯的结构边缘,利用可视化软件观察切割过程中模型的结构,可以观察到在划擦过程中,随着刀具的移动,石墨烯表面有碳链生成,图7为沿[100]方向划擦石墨烯产生的3种碳链结构,这与相关文献的研究相符[14]。图7中可以观察到产生的碳链缺陷主要有3种:①是开环碳链,这是在划擦过程中被金刚石刀具剥离的碳原子按序团簇形成的,超过一定长度达到势能饱和发生断裂,形成开环,这种碳链长度在0.7~2.0 nm之间;②是一种闭环碳链,是由开环碳链①与切割边缘其他碳原子重组共价键形成的,长度在1.5 nm左右;③只存在于切割末端,由于碳链并未达到势能饱和所以没有断裂,形成较长的闭环碳链结构,这种碳链长度通常在2 nm以上。对图7的缺陷进行统计,发现在长度为12 nm的切割距离中,碳链①5个,碳链②1个,碳链③2个。图7中被剥离的碳原子吸附在金刚石刀具的刀头表面并产生卷积现象,且切割末端还出现了沿其他方向的裂缝,但切割边缘没有明显的扶手椅型边缘或锯齿型边缘产生。

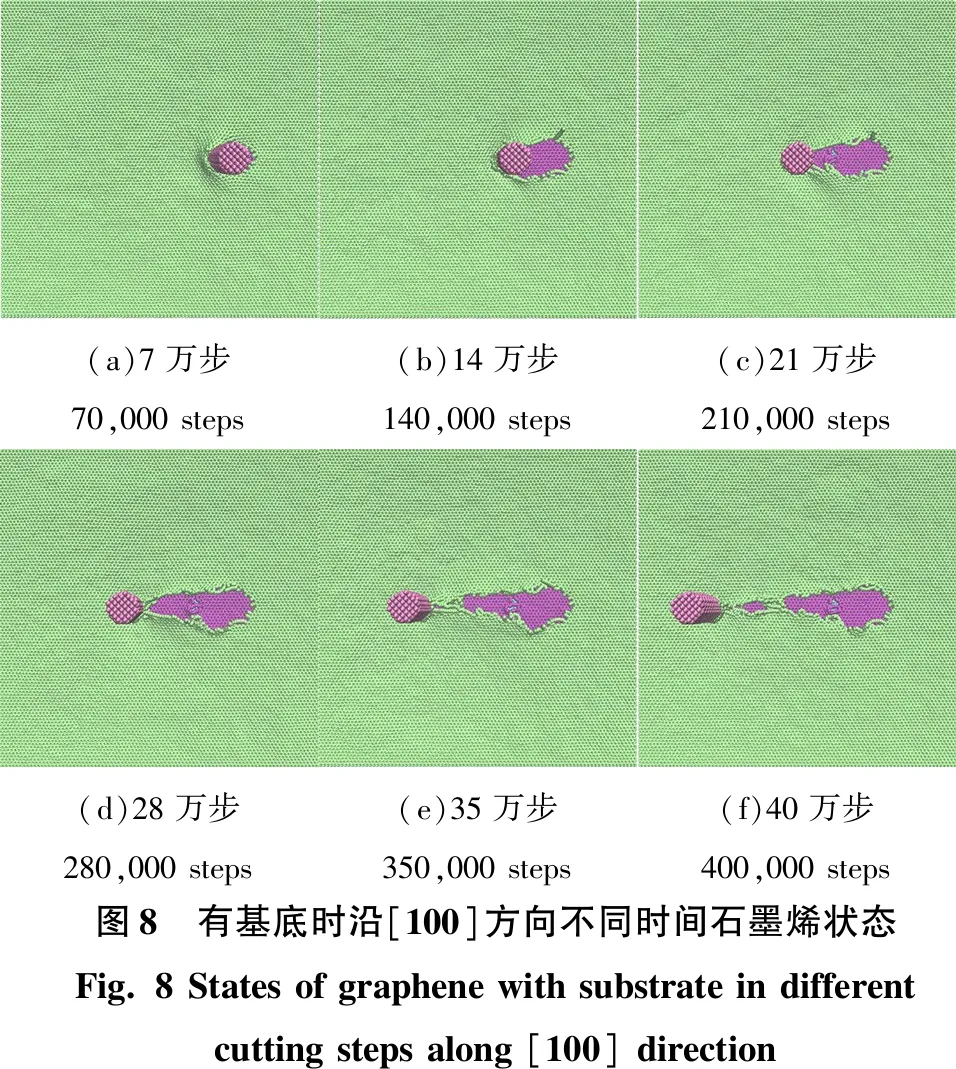

对比无基底情况,再进行有基底情况下的石墨烯切割过程,图8为有基底情况下沿[100]方向划擦的不同时间状态。从图8中可以观察到:带基底的情况下,即使切割到后期也没有出现除切割位置外的破损。这是因为基底的存在使石墨烯表面张力大大减小,且范德华力使石墨烯尽可能地保持在原位置。

切割完成后,石墨烯表面的边缘结构如图9所示。图9中可以观察到产生的碳链只有一种,即闭环碳链。这种碳链由拉断的开环碳链重新组合共价键形成;带基底情况下切割过程比较稳定,不会出现较长的开环碳链,仅有个别突起但不超过3个碳原子。在长度为12 nm的切割距离中,闭环碳链共出现了3个,长度在0.5~1.4 nm之间。被剥离的碳原子吸附在金刚石刀具的刀头表面并产生卷积现象。图9的切割过程并没有一次性完成,刀具在切割到80万步左右时无法继续切开石墨烯,在切割1.5 nm左右后重新切开石墨烯,如图9中②所示。出现这种现象的原因可能是:石墨烯被切割边缘势能达到一定程度后,被金刚石刀具向下挤压脱离,刀具上吸附的碳原子脱落下来形成大块的团簇。切割边缘与无基底情况类似,并没有明显的扶手椅型边缘或锯齿型边缘产生。

2.3 切割模拟的能量分析

在金刚石刀具沿着石墨烯表面不同方向进行划擦时,整个系统的能量变化是有区别的。图10、图11为沿2个正交方向进行划擦时的能量变化曲线,其中势能为负值,即趋势越高势能绝对值越小。从图10、图11可以观察到沿锯齿形边缘方向划擦时,系统势能先是达到最低,然后逐渐升高,之后趋于平稳;沿扶手椅边缘方向划擦时,势能先是达到最低,之后先高后低,最后重新达到最低值。因此可以推测,沿锯齿形边缘方向划擦比沿扶手椅边缘方向划擦需要的能量更多,系统势能更高。

图12为从[010]方向开始逆时针6个方向划擦的能量平均值曲线,可以看出沿0°、60°、120° 3个扶手椅型方向进行划擦时,系统能量均值较低;沿30°、90°、150° 3个锯齿形方向划擦时,系统能量均值较高,进一步验证了前面的推测。以此看出,石墨烯表面不同方向划擦能量存在各向异性,往扶手椅型边缘方向的划擦比较节省能量,往锯齿形边缘方向的划擦耗能较高。

2.4 切割模拟的受力分析

本次模拟中,金刚石刀具在石墨烯表面做匀速直线运动,对此过程中刀具的受力状况进行分析,可以得到金刚石刀具切割石墨烯时摩擦力的大小及变化规律。图13为在单层石墨烯表面不同方向进行划擦时的受力均值曲线。从图13中可以看出:摩擦力随着划擦方向变化出现周期性升降,当划擦方向靠近扶手椅型边缘方向时,金刚石刀具受力均值偏低,数值约在72 pN左右;当划擦方向靠近锯齿型边缘方向时,金刚石刀具所受摩擦力均值偏高,数值约在82 pN左右。由此可以看出石墨烯表面切割阻力的各向异性明显,扶手椅型边缘方向上划擦受力低于锯齿型边缘方向的受力。

3 结论

利用分子动力学模拟方法,观察了金刚石刀具切割石墨烯薄膜的边缘结构,并对模拟过程中的能量及受力进行分析。结果表明:

(1)金刚石刀具对单层石墨烯表面进行划擦时,被剥离的碳原子吸附在金刚石刀具的刀头表面并产生卷积现象。

(2)无基底情况下切割会产生3种不同的碳链结构,切割边缘较粗糙,切割后期石墨烯边缘会产生较明显破损;有基底情况下仅会产生一种碳链结构,切割边缘较整齐,切割到一定距离后会出现局部中断,切割后期石墨烯表面没有破损痕迹。

(3)当金刚石刀具沿扶手椅型边缘方向划擦时,刀具受力较小,系统能量较低;沿着锯齿型边缘方向划擦时,刀具受力较大,系统能量较高。