陶瓷超硬磨具工作层体积密度的测量

邢 波, 李丙文, 陈学伟, 张林州, 陈学彬, 赵延军, 闫 宁

(1. 郑州磨料磨具磨削研究所有限公司, 郑州 450001)(2. 超硬材料磨具国家重点实验室, 郑州 450001)(3. 国家磨料磨具质量监督检验中心, 郑州450001)

超硬磨具是指用金刚石或立方氮化硼为磨料制成的制品,通常由金属基体与含有超硬磨料的工作层构成。较普通磨料固结磨具而言,超硬磨具具有高速、高效、高精和长使用寿命等特点,在航天科技、汽车、军工、核工程、医疗设备及机械动力等领域应用广泛。

超硬磨具工作层直接参与磨削加工,是决定磨具使用效果的关键组成部分,其体积密度直接影响磨削性能,也是评价超硬磨具工作层理论配方设计与实际生产工艺一致性的重要综合指标之一。因此,超硬磨具工作层体积密度结果的准确性对于磨具生产和使用具有重要的指导作用和实际应用意义。

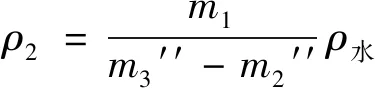

由于超硬磨具体积密度尚无检测方法标准,目前,行业内大多参考JB/T 7999—2013《固结磨具 体积密度、总气孔率和吸水率试验方法》[1]来检测超硬磨具工作层的体积密度。该标准基于阿基米德排水法原理并结合固结磨具特点,规定了普通磨具测量时的取样、操作及计算方法等,如该标准要求每种试样取样不少于3块,样品总质量不少于30 g,单块质量不少于5 g。究其原因是普通固结磨具致密度低、气孔率大,在取样量过小时,无法反映测试样品整体情况,甚至有可能出现样品在浸水过程中发生水解、溃散等情况。而超硬磨具工作层致密度高、气孔率相对较小,且取样较为困难,应用此标准会出现工作层本身质量无法满足取样要求,如陶瓷磨盘中的金刚石丸片,其总质量不大于5 g,因此无法取样;同时,该标准在样品测试过程中规定了抽真空、放至室温等多个操作步骤,流程较复杂、操作时间较长,不易于在实际应用过程推广。

基于此,我们同样基于阿基米德排水法原理[2-3],参考行业标准JB/T 7999—2013《固结磨具 体积密度、总气孔率和吸水率试验方法》的方法,同时结合超硬磨具工作层特点,研究了样品质量、真空处理等影响工作层体积密度检测结果的因素,旨在合理优化取样及操作流程,保证其检测结果的准确性。

1 实验过程

1.1 样品准备

采用随机抽样原则,分别选择5种不同种类的金刚石陶瓷样块D1~D5和立方氮化硼陶瓷样块E1~E5,每种样块选取7组不同质量范围的样品,用1~7表示,各组样品的编号及平均质量分别如表1、表2所示。

表1 金刚石样块样品列表

表2 CBN样块样品列表

1.2 实验设备及方法

1.2.1 实验设备

实验用主要设备和设备要求如表3所示。

表3 实验设备列表

1.2.2 标准方法检测

北江水运发展迅速,船舶往来沟通南北为地区经济作了重大贡献。但由于干流上的五级枢纽船闸通行效率较差,随着近年来沿岸地区水运需求的增大而备受诟病。2014年8月,北江千吨级航道扩能升级工程建设启动,将新建复线船闸7座,2019年4月清远枢纽二线船闸即将建成投入使用,“面对越来越多的船闸,如何更高效运营管理,激活水运活力”成为了航道管理部门的一道必答题。

1.2.3 省略方法检测

2 实验结果与讨论

2.1 样品质量对体积密度的影响

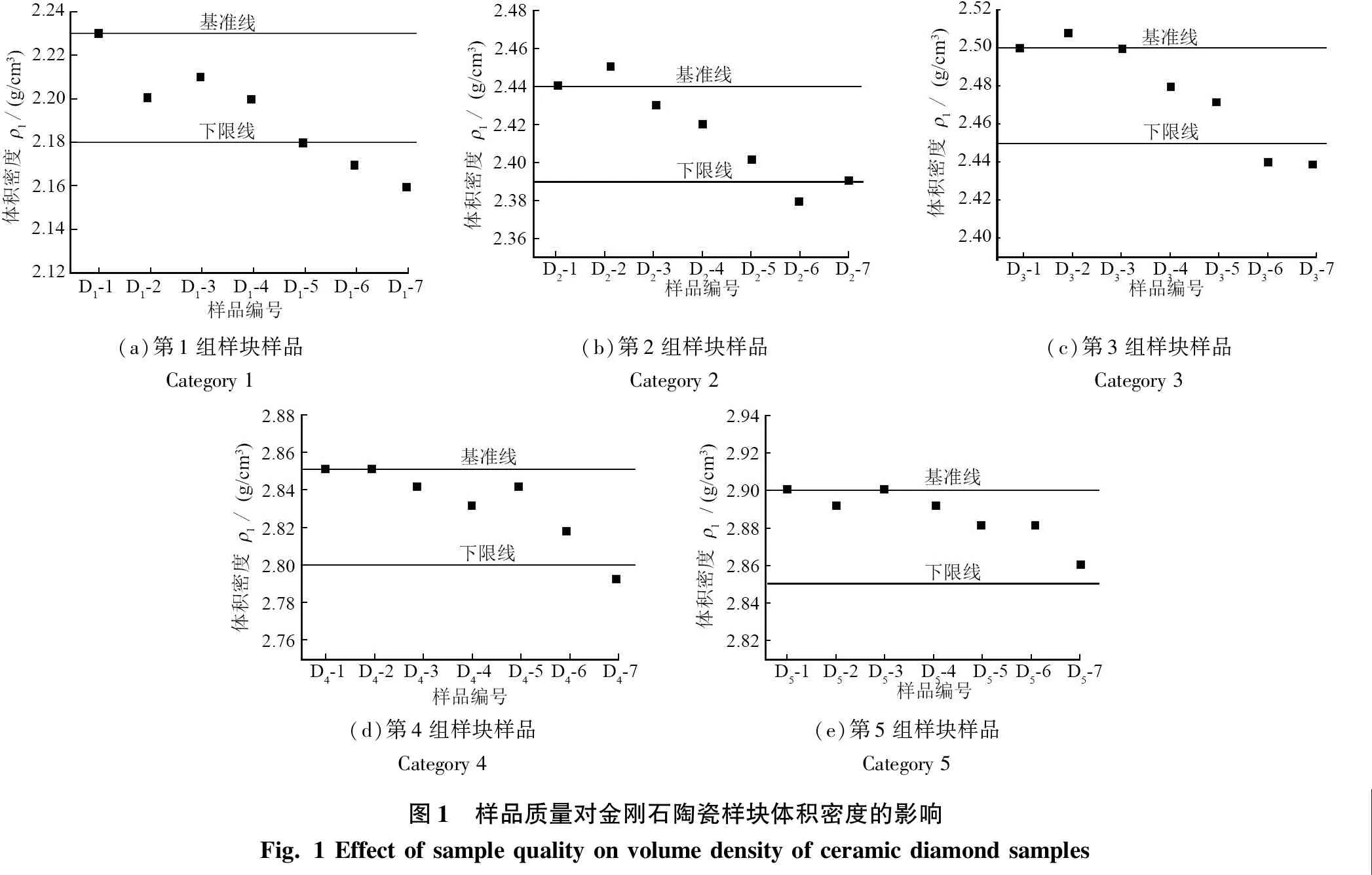

将1.1中所取样品按JB/T 7999—2013标准方法分别测量5种样品的体积密度值,金刚石样块和CBN样块的样品测试结果分别如图1、图2所示。

将图1和图2中样品质量大于5 g的测试结果作为基准值,即编号D1~5-1和E1~5-1样品的值。标准JB/T 7999—2013中规定:测试结果允许的误差范围为0.05 g/cm3,若超过该范围则表明所取的样品质量不合适。

(a)第1组样块样品Category1(b)第2组样块样品Category2(c)第3组样块样品Category3(d)第4组样块样品Category4(e)第5组样块样品Category5图1 样品质量对金刚石陶瓷样块体积密度的影响Fig.1Effectofsamplequalityonvolumedensityofceramicdiamondsamples

由图1可知:5种不同种类的各样品体积密度值基本上都随样品质量的减小而减小,且其体积密度基准值在2.20~2.90 g/cm3之间;在图1中标出基准值线和误差下限线后,只有D1-6、D1-7、D2-6、D3-6、D3-7及D4-7样品的值超出下限范围;再观察表1中这些样品的质量,综合起来我们得出:当金刚石样块的样品质量小于0.35 g时,体积密度的检测结果与基准值的偏差超过0.05 g/cm3。因此,检测金刚石样块体积密度时,其样品质量应超过0.35 g。

同图1的方法一样,对图2进行观察,我们发现:CBN样块的体积密度值都随样品质量的减小而减小,其体积密度值在2.16~2.88 g/cm3之间;在标出CBN样块的基准线及下限线后,只有C1-7、C3-5及C3-7样品的体积密度值超出下限范围;再观察表2中这些样品的质量,综合起来我们得出:当CBN样块样品质量小于0.50 g时,体积密度的检测结果与基准值的偏差超过0.05 g/cm3。因此,检测CBN样块体积密度时,其样品质量应超过0.50 g。

因此,陶瓷超硬磨具工作层的样品质量低于5 g时,仍可采用标准JB/T 7999—2013测试其体积密度;但低于此值时,根据上述金刚石和CBN的结果综合考虑,当样品质量低于0.50 g时用标准方法测得的体积密度超出允许误差范围0.05 g/cm3。所以,检测陶瓷超硬磨具工作层体积密度时样品质量可少于标准规定值5 g,但应大于0.50 g。

图1和图2中样品质量减少体积密度测试结果呈下降趋势,一方面是样品质量减少样品质量误差增大,体积密度结果偏差偏大;另一方面,样品体积过小,暴露的开口气孔越多,样品气孔率增大,导致体积密度值减小。

2.2 抽真空与否对体积密度的影响

在省去抽真空处理后测试发现:无论是金刚石样块还是CBN样块,当体积密度小于2.78 g/cm3时,会出现数据跳动而无法稳定读数的情况,且体积密度值越小,数据跳动越频繁;对于体积密度在2.78~2.85 g/cm3之间的样品,读数较稳定,但密度误差范围超过0.05 g/cm3,该方法不可靠;而当体积密度达到2.85 g/cm3以上时,可直接读取试样的浮重和湿重,且计算结果与抽真空后测量计算的结果吻合。

表4 省去抽真空处理操作的检测结果

其原因主要是当样品体积密度较小时,样品开口气孔率过大,样品在水中测浮重时始终处于吸水的动态过程中,使电子秤的显示数据跳动而无法稳定读数;当体积密度较大时,样品相对致密,表面的开口气孔较少,而试样表面的一些开口气孔又瞬间被水填充,因而可稳定读数。

3 检测方法优化

基于上述分析,针对体积密度小于2.85 g/cm3的样品,由于样品在水中测浮重时始终处于吸水的动态过程中,为消除该过程对测试结果的影响,设计如下实验方案:

表5 样品浸泡1 h的检测结果

由表5可知:体积密度在2.50~2.85 g/cm3的样品,浸泡1 h后所测体积密度的误差均小于0.05 g/cm3,且与基准值吻合。因此,对于体积密度在该范围内的样品,在没有抽真空设备条件下可将抽真空步骤改为在去离子水中浸泡一定时间。

由表5还可知:当样品体积密度小于2.50 g/cm3时,浸泡1 h后测得的数据存在较大波动并超出误差范围,因此对于该类样品检测其体积密度时需抽真空处理。

需要注意的是:对于未知的陶瓷超硬磨具工作层样品体积密度测定,为快速得到体积密度值,可以先省去抽真空步骤,仅通过测干重、浮重和湿重预估样品的体积密度,若多次测量的体积密度值误差小于0.05 g/cm3,则不需要抽真空处理;若在测量浮重过程中分析天平读数不稳定,则需要按照上述方法浸泡甚至抽真空处理。准确的体积密度值需结合上述方法最后确定。

4 结论

(1)固结磨具体积密度测量的行业标准JB/T 7999—2013同样适用于超硬磨具工作层体积密度的检测。超硬磨具工作层的样品质量可少于该标准中规定的5.00 g,但应大于0.50 g,且随样品质量的减少体积密度呈下降趋势。

(2)实际检测过程中,为缩短体积密度检测周期、提高检测效率,对于体积密度值在2.85 g/cm3以上的陶瓷超硬磨具工作层,可省去抽真空处理操作;对于体积密度值在2.50~2.85 g/cm3之间的样品,可将抽真空处理操作改为在去离子水中浸泡1 h;而待测样品体积密度值小于2.50 g/cm3时,为得到可靠数值,需经抽真空处理。

(3)对于未知样品的体积密度值,可先省去抽真空步骤,仅通过测干重、浮重和湿重预估样品的体积密度值;通过预估值多次测量的误差、范围及读数时的稳定性,确定是否用浸泡或抽真空方法来测定。