氮化硅陶瓷球研磨去除方式*

张 珂, 王定文, 李颂华, , 孙 健, 吴玉厚

(1. 沈阳建筑大学 机械工程学院, 沈阳 110168)(2. 沈阳建筑大学, 高档石材数控加工装备与技术国家地方联合工程实验室, 沈阳 110168)

氮化硅陶瓷材料具有良好的耐腐蚀性、耐磨性、自润滑性及优良的热稳定性等,被认为是最适合制造轴承滚动体的材料[1-4]。目前,采用氮化硅陶瓷球作为滚动体的轴承已被广泛使用于各种场合,如航空航天、军事、高精密机床主轴及一些钢轴承无法使用的食品和化工等行业。但目前国内对高精度氮化硅轴承球的加工工艺还不成熟,国内高端轴承球多依赖进口[5]。

国内外学者对氮化硅陶瓷球研磨加工进行了大量试验研究,提出了V形槽研磨法、锥形研磨法、自旋回转角控制研磨法等多种研磨方法[6-10]。针对游离磨料研磨过程中材料的去除方式,提出了三体断裂去除和二体断裂去除2种材料去除方式[11-12]。

目前,在氮化硅陶瓷球研磨加工中,表面质量研究较少,研磨工艺参数对材料去除方式的影响还不十分明确,且仿真中磨粒形状与实际形状差异较大。为进一步分析和研究这些问题,采用研球机进行研磨加工试验,分析氮化硅陶瓷球在研磨过程中的表面材料去除方式及研磨后的表面质量与表面形貌,同时选用截角八面体模拟单颗粒金刚石,在ABAQUS有限元分析软件中对二体断裂去除和三体断裂去除2种材料去除情况进行仿真,分析研磨过程中陶瓷球表面材料去除方式及亚表面裂纹情况。

1 陶瓷材料断裂力学分析

研磨加工中陶瓷球表面材料去除方式取决于工件与研磨盘接触区域内磨粒的运动方式。当磨粒在工件与研磨盘之间旋转滚动,陶瓷球表面受挤压作用;当磨粒受压嵌入研磨盘表面,磨粒在工件与研磨盘之间不再发生滚动,陶瓷球表面受切削挤压作用。根据国内外众多学者对陶瓷材料脆性断裂力学理论的深入研究,脆性陶瓷材料表面压痕裂纹可分为锥形裂纹、表面径向裂纹、截面中位裂纹、半饼状裂纹、侧向裂纹等5类。脆性陶瓷材料表面形成压痕裂纹是一个十分复杂的弹塑性应力场问题,目前,脆性陶瓷材料内部应力场由2个相互独立的弹性应力场Boussinesq解和Yoffe解叠加组成[13-14]。

在球形极坐标中,Boussinesq解的具体形式为:

(1)

在球形极坐标中,Yoffe解的具体形式为:

(2)

式中:P为法向集中载荷;B为常数,通常用于表征局部弹性应力场的强度;σ为应力场中任意一点处的应力分量;r为该点到接触点处的距离;ν为泊松比;θ为该点处的极角。通过分析发现,B可由弹性模量E和压痕体积δν确定,即:

(3)

对于泊松比ν=0.26的热等静压氮化硅陶瓷球,其各种裂纹成核驱动力可由式(1)、(2)叠加给出:

(4)

式中:p=P/πr2,q=B/r3,上标C、R、M和L分别表示环状裂纹、表面径向裂纹、截面中位裂纹和侧向裂纹。

氮化硅陶瓷球研磨加工中,金刚石研磨颗粒可能为钝压头,由于钝压头与材料表面接触不会产生明显的塑性形变,即δV=0,根据式(3)、式(4)可知:4种裂纹成核驱动力中只有作用于接触表面上的σC和作用于法向的σM,且σC=2σM。因此,研磨中氮化硅陶瓷球表面会产生环形裂纹和截面中位裂纹,且产生环状裂纹的可能远大于产生截面中位裂纹的可能。

同样在研磨过程中,金刚石颗粒也可能为尖锐压头。由于尖锐压头残余应力场的作用显著,根据式(3)、式(4)可知:这时环状裂纹和截面中位裂纹不易出现,出现侧向裂纹的可能远大于产生表面径向裂纹的可能,侧向裂纹向表面扩展极易形成凹坑。

氮化硅陶瓷球研磨加工表面质量受材料性能、加工工艺参数、研磨加工设备和研磨加工方式等多种因素的影响。断裂力学分析表明,降低研磨过程中的压力和研磨盘转速,有助于提高陶瓷球表面质量,减少表面裂纹与凹坑。

2 氮化硅陶瓷球研磨加工试验

2.1 试验条件

试件为经过粗磨后的热等静压氮化硅毛坯球,粗糙度值为0.528 7 μm,其力学性能参数如表1所示[15]。研磨液中的磨粒为尺寸5~10 μm的金刚石,浓度为20%;采用煤油作为研磨基液,并加入适量机油调节黏稠度。

表1 氮化硅陶瓷球力学性能

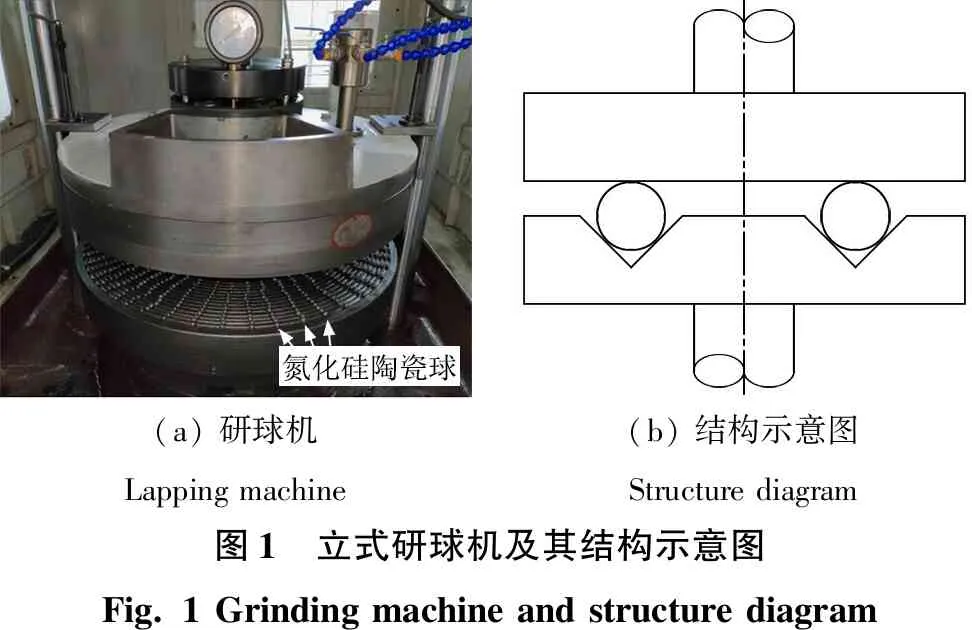

试验采用传统V形槽立式研球机,其结构示意图如图1所示。转盘V形槽直径为492~786 mm,陶瓷球与上、下研磨盘呈三点接触[16]。研磨过程中,陶瓷球随研磨盘公转的同时自转,并通过研磨盘、磨粒及球坯之间的相互作用来实现其表面材料的去除,达到降低表面粗糙度、提高圆度和减小球径的目的[17-18]。

(a)研球机Lappingmachine(b)结构示意图Structurediagram图1 立式研球机及其结构示意图Fig.1Grindingmachineandstructurediagram

2.2 试验方案及检测仪器

氮化硅陶瓷球研磨加工试验中,通过对研磨盘转速、磨粒粒度和压力等因素的调节,可使球坯表面获得均匀研磨,进而达到研磨成球的条件。现通过改变研磨盘转速和压力设计研磨试验,每组试验时间为12 h,试验方案如表2所示。研磨加工后,采用VHX-1000E超景深三维显微镜、HITACHI S-4800扫描电镜(SEM)观察氮化硅陶瓷球表面形貌。

表2 试验方案

2.3 试验结果与分析

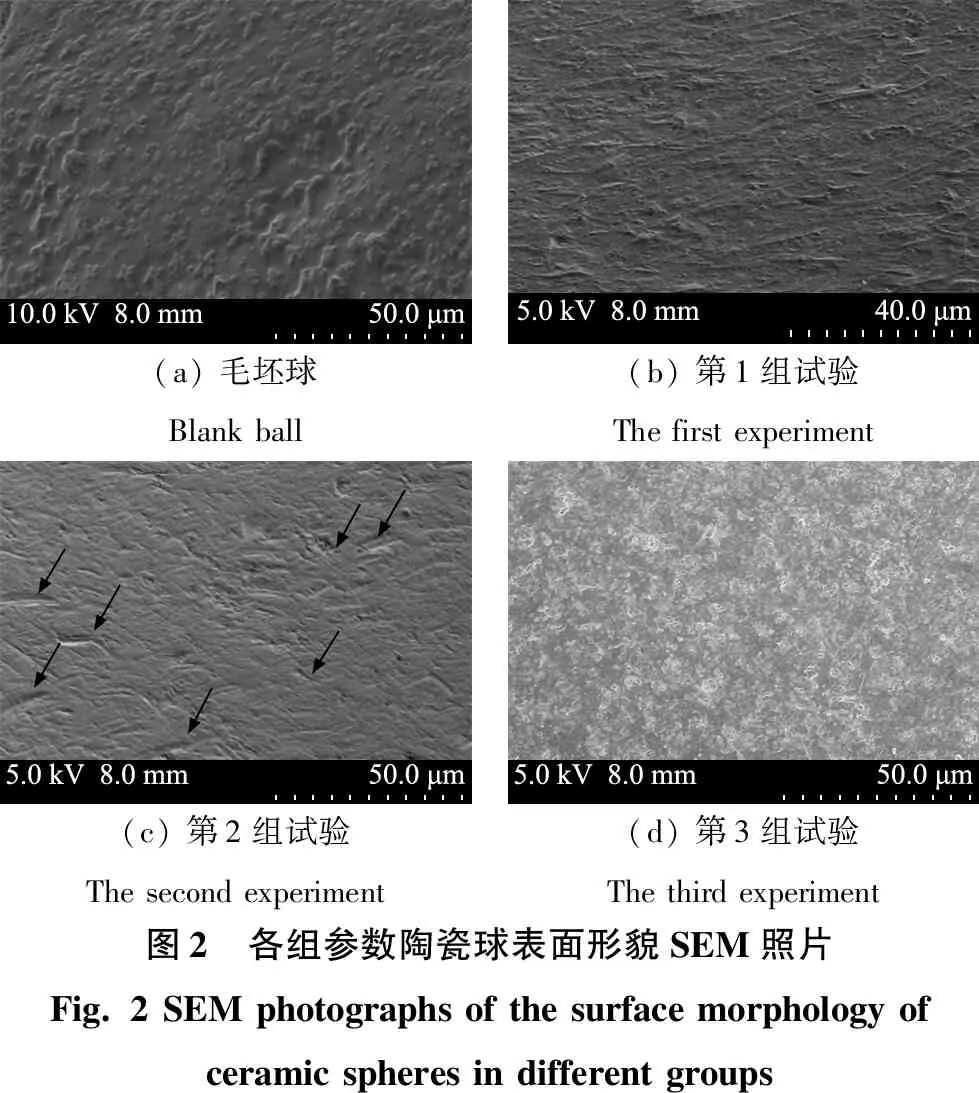

图2为各组参数陶瓷球表面形貌SEM照片。从图2a可见:毛坯球表面极不光整,有明显凹坑,后续研磨过程中应致力于消除表面凹坑,提高其表面的光整度。由图2b~图2d可以发现:随着压力减小和转速降低,陶瓷球表面的质量逐渐提高,表面划伤与凹坑也随之减少。因此,在研磨过程中减小压力和降低研磨盘转速,对提高研磨球表面的加工质量和减少表面缺陷有很大帮助。

(a)毛坯球Blankball(b)第1组试验Thefirstexperiment(c)第2组试验Thesecondexperiment(d)第3组试验Thethirdexperiment图2 各组参数陶瓷球表面形貌SEM照片Fig.2SEMphotographsofthesurfacemorphologyofceramicspheresindifferentgroups

进一步观察可知:当施加压力较大和研磨盘转速较高时,陶瓷球表面划伤比较严重;当施加压力较小和研磨盘转速较低时,陶瓷球表面划伤减轻,但可见较多的微断裂。原因是当压力较大、转速较高时,在研磨盘与球坯接触区域内单颗磨粒所受的载荷较大,磨粒较容易嵌入研磨盘内部,此时磨粒主要以刻划的方式在陶瓷球表面运动,表现为二体断裂去除;当压力较小、研磨盘转速较低时,在研磨盘与球坯接触区域内单颗磨粒受到的载荷较小、约束较少,磨粒运动方式以滚动为主,表现为三体脆性断裂去除。

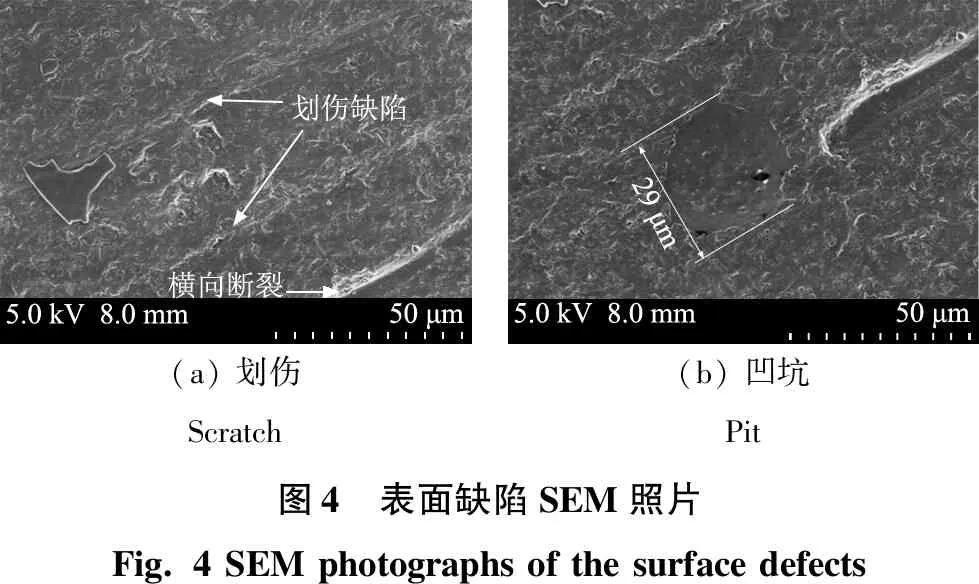

随后采用超景深三维显微镜和扫描电镜对研磨过程中出现的表面缺陷进行观察。图3为陶瓷球表面缺陷超景深照片,图4为陶瓷球表面缺陷SEM照片。由图3、图4可知:研磨过程中,陶瓷球表面会出现雪花、划伤和凹坑等缺陷。雪花缺陷是由于研磨过程中研磨液中金刚石磨粒分布不均匀,从而对陶瓷球表面研磨不均匀形成的。划伤缺陷一方面是由于研磨初期金刚石磨粒比较尖锐,容易在陶瓷球表面形成划伤缺陷;另一方面是由于研磨过程中当研磨压力较大时,部分金刚石磨粒被嵌入研磨盘表面,从而对陶瓷球表面进行滑擦而形成划伤缺陷。观察划伤缺陷可发现:金刚石磨粒在滑擦过程中不仅会引起磨粒前方工件破碎,还会引起横向断裂与破裂铲除。凹坑缺陷是由于研磨过程中金刚石磨粒的挤压作用使陶瓷球表面产生裂纹,随着研磨过程的继续进行,裂纹逐渐扩展导致表面材料脱离球体进而形成的。

(a)雪花Snowflake(b)划伤Scratch图3 表面缺陷超景深照片Fig.3Picturesbysuper-highmagnificationlenszoom3Dmicroscopeofthesurfacedefect

(a)划伤Scratch(b)凹坑Pit图4 表面缺陷SEM照片Fig.4SEMphotographsofthesurfacedefects

3 氮化硅陶瓷球研磨加工仿真

3.1 建立仿真模型

由于金刚石磨粒在形成过程中受晶体类型、施加压力及温度等物理、化学作用的影响,故其在形状上并不是完全一致的,形状差异较大,一般可以分为近八面体、近六-八面体、近四-八面体、近二-八面体、近立方体和其他一些不规则的形状[19]。仿真中采用如图5所示的截角八面体模拟金刚石磨粒。该截角八面体的表面由8个正六边形面和6个正方形面组成,边长均为a。根据金刚石磨粒基本粒径可算出边长a为3.2 μm。

相对于氮化硅陶瓷而言,金刚石具有较大的屈服强度和弹性模量,其材料属性如表4所示,且金刚石磨粒在磨削过程中几乎不会产生变形。为提高仿真效率,减少仿真工作量,将金刚石磨粒视为刚体。

表4 金刚石磨粒的材料属性

研磨加工过程中,游离金刚石磨粒对氮化硅陶瓷球表面材料的去除是一种局部材料去除方式。根据圣维南原理可知:在加工过程中,应力和应变只集中在被加工材料的局部区域内,在离载荷作用的较远区域,应力和应变几乎等于零。同时根据局部近似原则,可以将局部的氮化硅陶瓷球面近似为平面,因而建立长方体的氮化硅陶瓷模型,其仿真尺寸为27 μm×18 μm×9 μm。采用有限元网格法(Finite element meshing)对工件进行网格划分。

由于氮化硅陶瓷热膨胀系数小,在高温条件下力学性能稳定,而且研磨过程中,单颗金刚石颗粒与工件的接触面积较小,同时研磨液也会起到一定的降温作用,散热条件较好,因此可以不考虑温度对氮化硅陶瓷球研磨加工的影响。

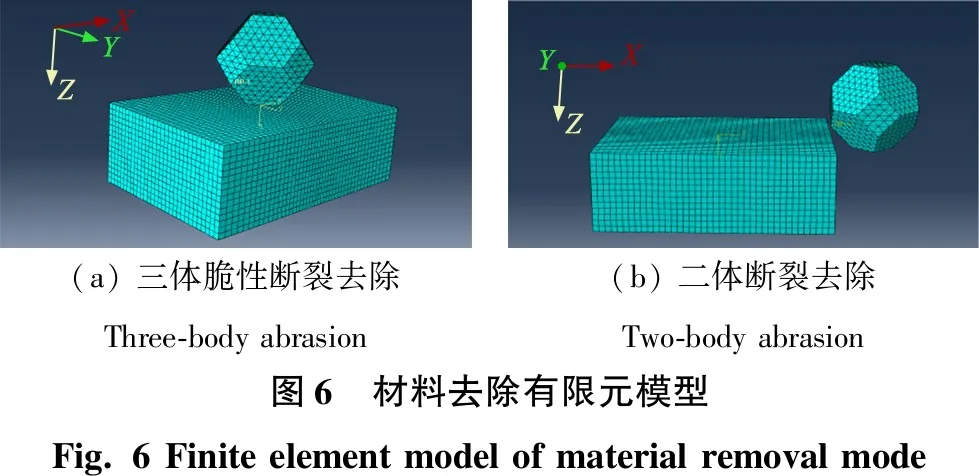

游离磨粒在研磨过程中存在三体脆性断裂去除和二体断裂去除2种材料去除方式,其中以三体脆性去除为主。对游离磨料研磨过程中存在的2种去除方式进行仿真模拟研究,三体脆性断裂去除有限元模型如图6a所示,二体断裂去除有限元模型如图6b所示。

(a)三体脆性断裂去除Three-bodyabrasion(b)二体断裂去除Two-bodyabrasion图6 材料去除有限元模型Fig.6Finiteelementmodelofmaterialremovalmode

仿真过程中,对于三体脆性断裂去除模型,金刚石磨粒沿Z轴正方向直线运动,参考点上的载荷方向沿Z轴正方向向下;对于二体断裂去除模型,金刚石磨粒沿X轴负方向直线运动,磨粒切削深度方向为Z轴正方向。对金刚石磨粒在不同速度载荷(0.01 m/s,0.02 m/s,0.03 m/s)条件下三体脆性断裂去除过程进行仿真;同时仿真了金刚石磨粒在相同切削深度(1.4 μm)、不同切削速度(0.1 m/s,0.2 m/s,0.3 m/s)条件下的二体断裂去除过程。

3.2 仿真结果与分析

3.2.1 三体脆性断裂去除仿真结果与分析

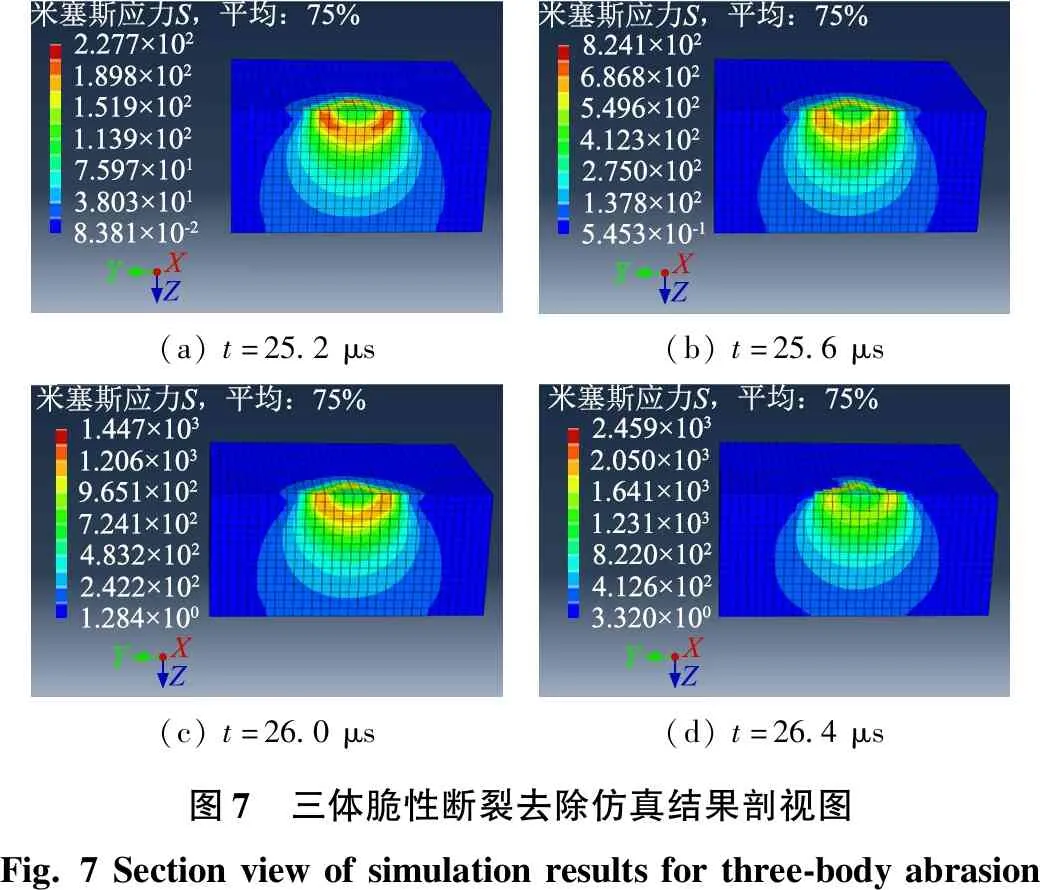

图7为速度载荷为0.02 m/s时,三体脆性断裂方式去除的结果剖视图。图7a为金刚石磨料与工件刚发生接触时,工件表面的应力分布图。从图7a可以看到:工件上的等效应力由接触区域向Z轴方向(径向)和Y轴方向(横向)扩散分布,并且等效应力由接触区域向四周依次减小。随着载荷的不断增加,Z轴方向的

(a)t=25.2μs(b)t=25.6μs(c)t=26.0μs(d)t=26.4μs图7 三体脆性断裂去除仿真结果剖视图Fig.7Sectionviewofsimulationresultsforthree-bodyabrasion

等效应力逐渐增大(图7a~7d)。通过分析,当金刚石游离磨粒开始加载时,在接触区域的正下方产生了一个弧形等效应力聚集区,该区域为氮化硅陶瓷工件的塑性变形区,工件在该区域产生的变形不可恢复。

进一步观察三体脆性断裂去除,其剖视图如图8所示。通过图8可以观察到:当金刚石磨粒接触工件并继续沿Z轴正方向移动时,工件表面开始产生裂纹,且裂纹随着磨粒的不断运动而逐渐向工件外侧扩展,当裂纹扩展到一定程度后,工件表面产生破碎,即引起工件表面材料的去除。通过分析表明,工件表面破碎是由磨粒下方连续裂纹分支形成交汇所引起的。

(a)30.4μs(b)30.8μs(c)31.2μs(d)32.0μs图8 放大后仿真结果剖视图Fig.8Enlargedsectionviewofsimulationresults

三体脆性断裂去除中,工件上产生的最大等效应力曲线如图9所示:当磨粒与工件接触后,工件最大等效应力开始出现,并随着磨粒的继续运动而迅速增大;到27 μs时,等效应力曲线开始出现波动,此时工件开始产生破碎和裂纹。图9中各峰值为材料产生破碎和裂纹时的最大等效应力,当材料产生破碎和裂纹后,工件上的最大等效应力开始迅速减小,因此在磨粒运动过程中,最大等效应力曲线会产生明显波动。

3.2.2 二体断裂去除仿真结果与分析

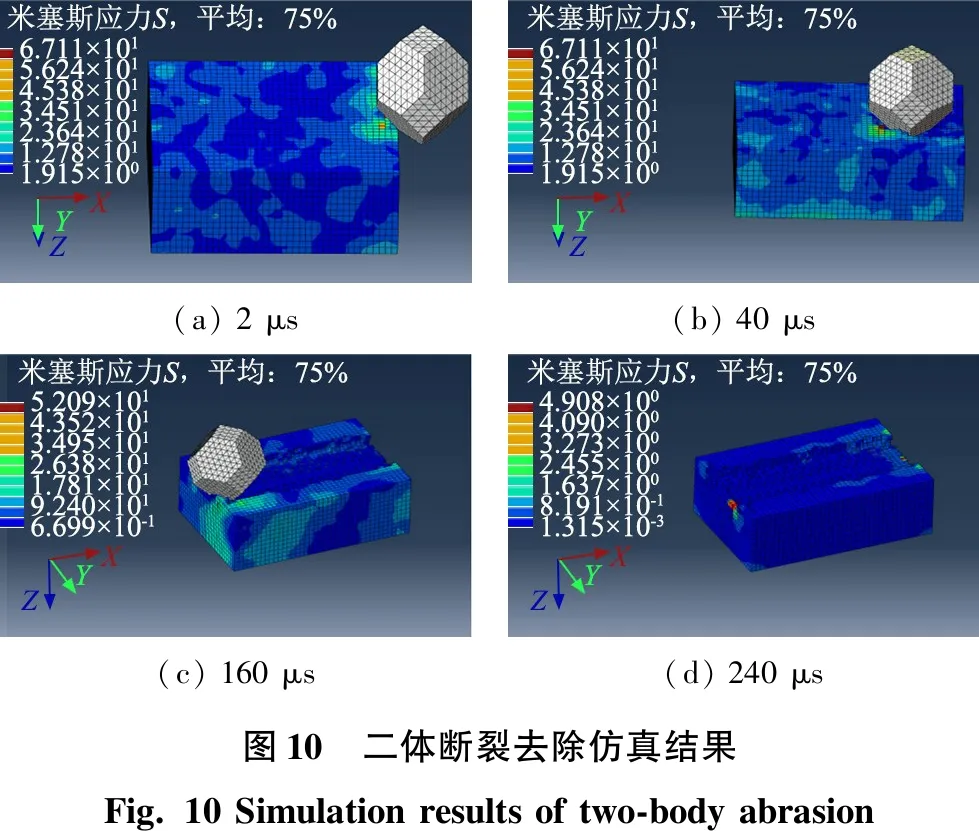

游离金刚石磨粒研磨氮化硅陶瓷球过程中,应力的作用区域随着磨粒的切削运动而不断变化。图10为切削速度为0.2 m/s时,工件二体断裂去除方式的应力云图。由于截角八面体金刚石磨粒的前角较大,在切削过程中,工件主要受压应力作用。图10a为磨粒与工件在接触瞬间形成的放射状应力云图,其等效应力由接触区域向四周逐渐减小。随着磨粒的继续切入,工件接触区域的等效应力开始向磨粒前方、侧面和底部扩展(图10b~图10d)。当磨粒将要切出工件时,工件表面的应力仍将继续向磨粒前方、侧面和底部扩展。当磨粒完全切过工件后,磨粒与工件之间不再发生相互作用,工件左端面和划痕处存在较为明显的残余应力。二体断裂去除仿真过程显示了沿切削方向的磨粒前方工件破碎、横向断裂与破碎铲除现象。

(a)2μs(b)40μs(c)160μs(d)240μs图10 二体断裂去除仿真结果Fig.10Simulationresultsoftwo-bodyabrasion

二体断裂去除方式中,工件产生的最大等效应力曲线如图11所示:当磨粒与工件开始接触后,工件最大等效应力开始出现,并随着磨粒的继续运动而不断增大;到5 μs时,等效应力曲线开始出现波动,此时,工件材料被切除并产生切屑,随后等效应力曲线开始逐渐减小,直到保持恒定值。当等效应力开始接近恒定值时,表明磨粒即将完全切出工件。当等效应力保持不变时,表明切削完成后工件表面存在一定的残余应力。

3.3 仿真与试验分析

亚表面裂纹的产生与最大等效应力有关,由图9和图11可知:研磨过程中,三体脆性断裂去除产生的最大等效应力较二体断裂去除产生的更大,因此三体脆性断裂去除产生的亚表面裂纹更深。三体脆性断裂去除中,金刚石磨粒的持续挤压使磨粒下方工件表面产生裂纹并不断扩展,当裂纹扩展到一定程度后,工件表面材料即被去除并形成凹坑;二体断裂去除中,受金刚石磨粒切削力的作用,接触区域前方工件产生破碎与铲除,同时随着横向裂纹的扩展,工件表面产生横向断裂与破裂铲除,与试验观察到的现象相近。

4 结论

(1)研磨过程中,随着压力和转速的减小,陶瓷球表面质量逐渐提高,表面划伤与凹坑也随之减少。因此,在精研过程中减小压力和降低研磨盘转速,对提高研磨加工质量和减少表面缺陷有很大的帮助。

(2)氮化硅陶瓷球研磨过程中,当压力和转速较高时,陶瓷球表面材料去除形式以二体断裂去除为主;当研磨压力较小、研磨盘转速较低时,陶瓷球表面材料去除形式以三体脆性断裂去除为主。

(3)仿真中三体脆性断裂去除及二体断裂去除的材料去除方式与试验结果相近。进一步研究表明,三体脆性断裂去除产生的亚表面裂纹更深。