PCBN超硬刀具研究与进展*

李艳国, 成照楠, 邹 芹,, 王明智, 尹育航

(1. 燕山大学, 亚稳材料制备技术与科学国家重点实验室, 河北 秦皇岛 066004)(2. 燕山大学 机械工程学院, 河北 秦皇岛 066004)(3. 广东奔朗新材料股份有限公司, 广东 佛山 528313)

作为21世纪更新换代的新型刀具——聚晶立方氮化硼(polycrystalline cubic boron nitride,PCBN)刀具,它的使用已产生巨大的经济效益,引起世界各工业国家的重视。超硬材料刀具的开发利用,是美国等先进工业国家保持技术和经济优势的关键之一。但由于其成本较高以及用户对超硬材料刀具缺乏了解,目前国内对PCBN超硬刀具的应用尚处于试用和待开发阶段,对大多数用户来说,只有在生产中碰到用其他刀具材料不能解决的问题或在引进技术中采用PCBN超硬刀具时才会考虑选用PCBN超硬刀具。与此同时,部分发达国家已经大规模投入使用PCBN超硬刀具,有的已经占到刀具市场份额的30%,这与国外高速数控机床在近20年来的快速发展是分不开的。PCBN刀具以其高硬度、高耐磨性、良好的导热性和低摩擦系数等优异性能,非常适合在汽车工业等数控自动加工流水线上应用。

国内外学者对高温高压烧结合成PCBN烧结体制备工艺的研究热度从未减少。目前,我国陶瓷结合剂刀具在结合剂性能及制造工艺技术方面与国外相比存在一定差距,所制得的陶瓷刀具耐冲击及热稳定性较差,烧结温度高。虽然随着非化学计量比PCBN的深入研究,在一定程度上提升了材料的性能,降低了烧结温度,但这种新型材料并没有投入到生产实际中,仍有待于进一步研究。

1 PCBN超硬刀具发展历史

1957年,美国通用电气公司首先成功合成出立方氮化硼(CBN)[1]。由于CBN单晶的晶粒度小,并且容易沿解理面劈裂,不能直接用来制造刀具,所以在制造业中所用的切削刀具大多数都是用PCBN制造的。1960年,苏联开始合成立方氮化硼[2],并在1972年展出第一把立方氮化硼刀具;随后,美国通用电气公司在1973年制成立方氮化硼刀具;1975年,日本引进GE公司的技术开始研发本国立方氮化硼刀具[3],并于1977年开发本国产品。之后,各国竞相开始研发自己本国特色的立方氮化硼系列产品:GE公司在1969年以前生产2个品种4个牌号的CBN,即CBNⅠ、CBNⅡ、CBN500和CBN510。1981年又增加了CBN550、CBN560、CBN570等3个新牌号,使产品达到7个;苏联的产品包括库波尼特系列和爱尔鲍尔系列;De Beers公司在1974年生产了2个系列产品:ABN300和ABN360[4],又在1981年推出ABN600系列;昭和电工也有2个系列产品:SBN和BBN,并且住友公司也有2种产品:BNX10、BNX20。

我国继1967年首次合出CBN样品之后,四川立方氮化硼协作小组于1973年11月26日,采用自己合成的CBN单晶作为原料,研制出我国第一代立方氮化硼刀具[5-6];1981—1982年,国内研制出应用最广泛的LDP-J9-CF型复合刀片;1985年,桂林矿产地质研究院超硬研究所研发出LBN-Y-2型复合刀片。现如今,国内比较好的制造立方氮化硼刀具的厂商有北京沃尔德金刚石工具股份有限公司、第六砂轮厂、成都工具研究所和河南富耐克超硬材料有限公司等。

为了缩短与发达国家在PCBN超硬刀具行业的差距,2010年,我国设立“高档数控机床与基础制造装备”国家科技重大专项,并明确提出要对超硬材料刀具的设计与制造、高精度刀具进行研发,积极建立高精度、高效率切削装置,根据不同工件及加工工艺要求,进行大量实验,建立健全不同刀具不同条件下加工不同工件的数据库等;研发出适用于钛合金、高温合金等难加工材料的高效切削刀具系列产品。

2 PCBN超硬刀具的性能及应用

2.1 PCBN超硬刀具性能

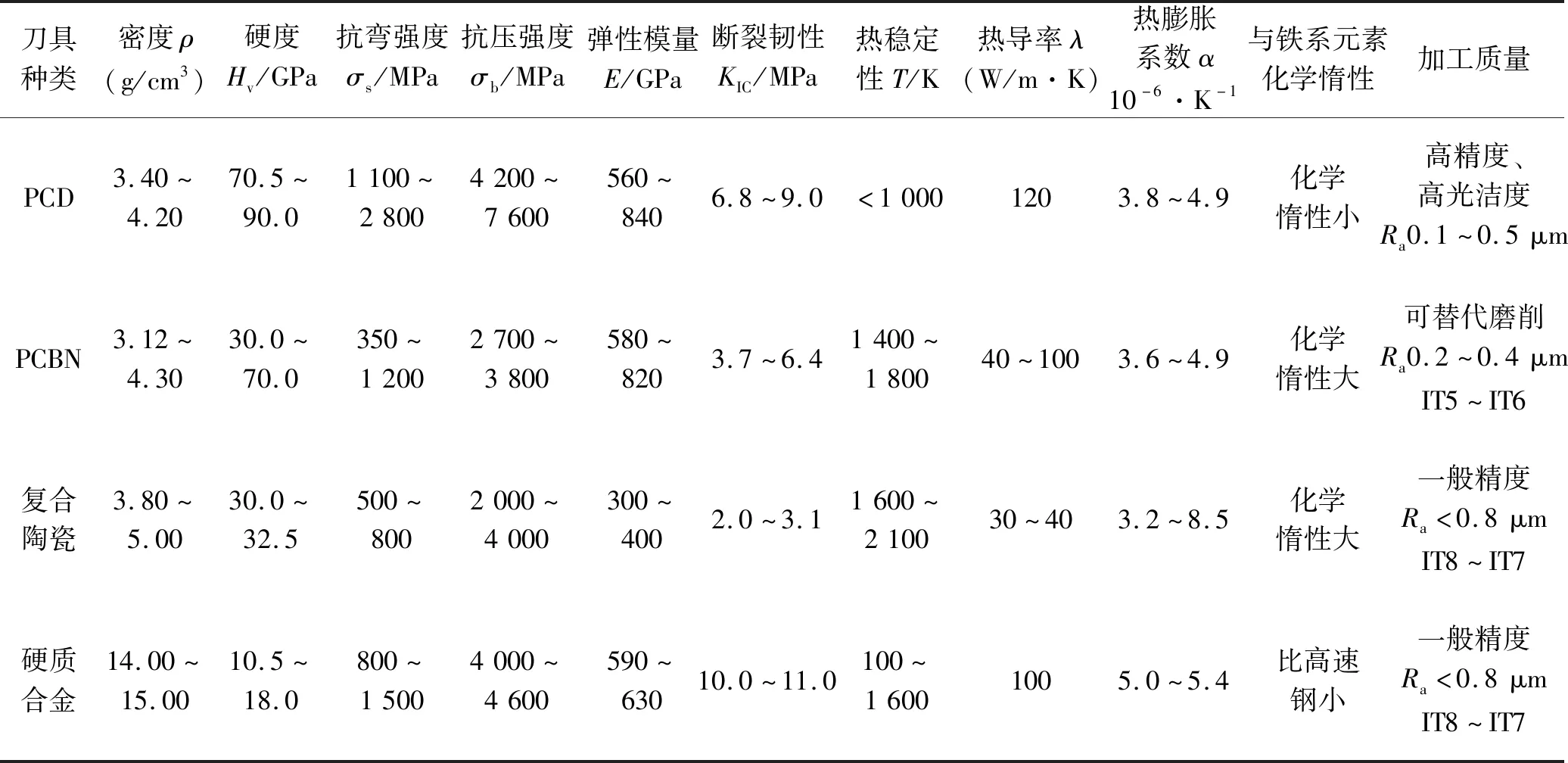

用具有超硬效应的结合剂在高温高压下与CBN单晶充分反应来合成超硬烧结体是目前制备PCBN最普遍的制备工艺。单晶CBN颗粒细小无规则,各向异性,脆性大,生长和解理破损均极易在[111]晶面上进行[3]。通过聚合CBN形成PCBN可以有效克服上述缺点,使PCBN超硬刀具表现出无可比拟的优异性能:(1)高硬度和高耐磨性,不同黏结剂含量的PCBN材料的硬度在40~60 GPa之间;(2)良好的热稳定性和高温硬度,耐热性达1 400~1 500 ℃,可软化工件,更加有利于切削进行,而且几乎不影响刀具寿命;(3)可高效切削铁系合金材料,特别适合机械制造加工工业的大规模自动化生产使用;(4)高导热性,CBN的导热系数仅次于金刚石,而远大于硬质合金,在加工过程中,其热传导效率随着温度的升高而提高;(5)摩擦系数低,PCBN与不同材料间的摩擦系数远低于硬质合金,而且摩擦系数随切削速度提高而减小,切削力也随之减小,减小刀屑粘刀现象;(6)高速切削特性和高加工精度,可以在主轴转速2 000 r/min以上的条件下连续干切削,达到抛光级的加工表面光洁度。高强度、高耐磨性、高导热性、良好的高温力学稳定性以及高温化学稳定性等优异性能,使PCBN超硬刀具成为最能满足当前严苛切削要求的首选工具[6]。目前常用刀具的性能对比如表1所示。

表1 常用刀具性能对比

2.2 PCBN超硬刀具应用

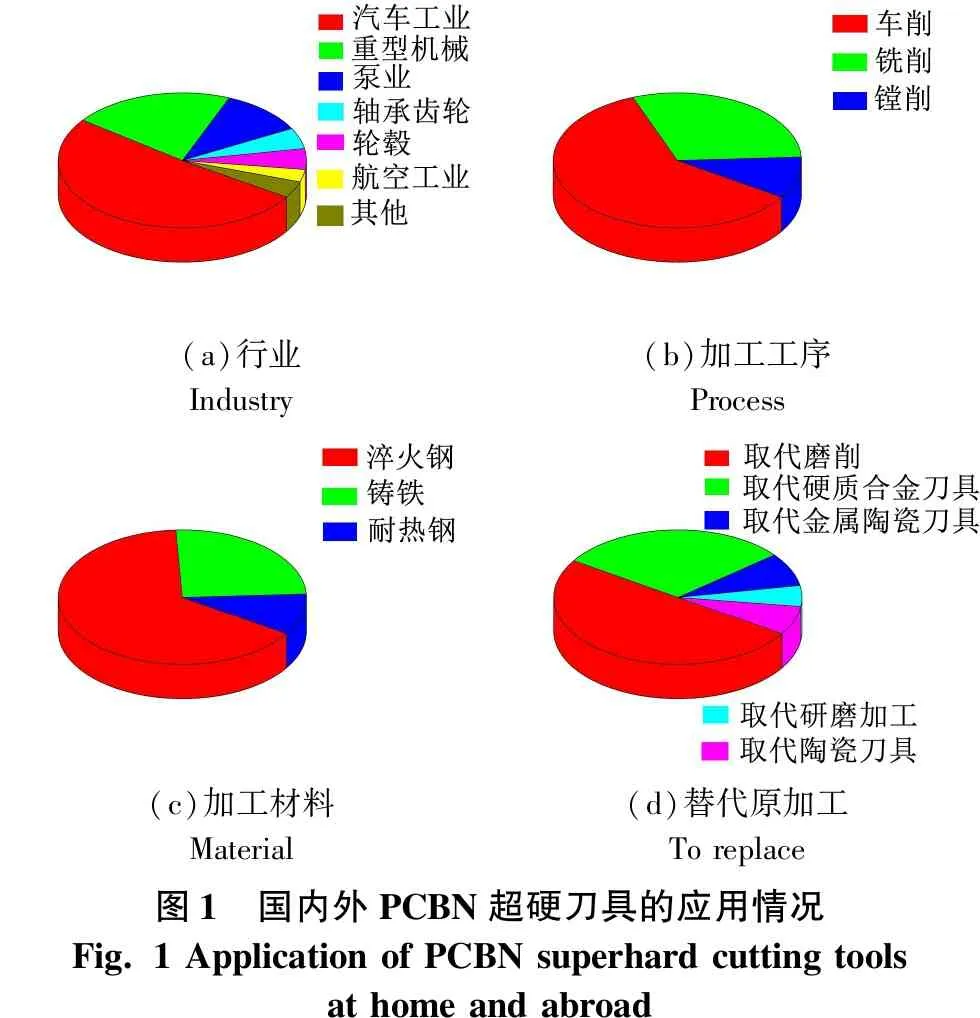

制造技术和材料技术的发展推动刀具技术的发展。由于PCBN在切削中有着红硬性、耐磨性等优势,所以能够广泛地应用于车削、铣削和镗削等加工领域。根据制造行业[7]的统计,PCBN超硬刀具在制造业中的应用情况如图1所示。

由图1可以看出:PCBN超硬刀具主要用于汽车行业、车削和加工淬火钢等领域,也从侧面反映了PCBN超硬刀具良好的切削性能。

PCBN不仅适用于普通切削,也适合高速加工[8-10],如铣刀切削高温合金的速度可达到80~120 m/min,每齿进给量0.1~0.2 mm/z;在切削高温合金时切削速度可以达到60~80 m/min。此外,PCBN在加工过程中可以省去切削液,实现硬态干切削[11-13]。这样有利于保护环境和工人身体健康,实现绿色切削,同时可以充分发挥刀具的切削性能和金属软化效应,可明显提高经济效益。

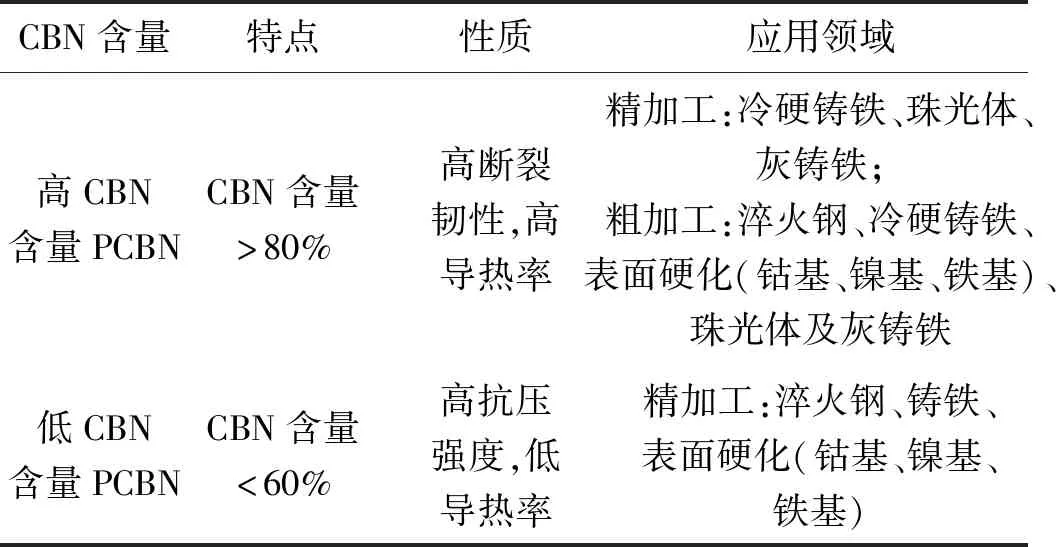

不同CBN含量的PCBN刀具适合不同的切削领域,HALPIN等[14]对不同CBN含量的PCBN的切削领域进行了总结,如表2所示。

目前,国内PCBN超硬刀具市场的发展并未达到饱和状态,其发展空间依旧很大。高速硬态干切削将成为未来刀具切削加工的主流发展方向,这种高速硬态干切削将是一种集高效率、低能耗、节约资源、减少污染等特点于一身的绿色切削。随着人类社会的不断进步,工业化和智能化的不断发展,PCBN超硬刀具材料将会不断改进,将会在机械制造业中发挥出巨大作用。

表2 同CBN含量的PCBN的切削领域

3 PCBN超硬刀具分类

3.1 按添加成分分类

PCBN超硬刀具按添加成分可分为:添加一定比例结合剂烧结体后期加工成的PCBN超硬刀具和直接由CBN单晶烧结后期加工成的PCBN超硬刀具2大类。

PCBN超硬刀具性能很大程度上受其自身结合剂的影响。选择结合剂应满足以下几点要求:(1)结合剂与CBN的线膨胀系数尽可能相近,以减少热应力集中对刀具性能的影响;(2)结合剂最好与CBN发生化学反应生成化学键,以增强结合剂与CBN颗粒间的黏结强度;(3)结合剂应具有优良的高温力学性能,以降低结合剂在高温环境中对PCBN切削性能的影响。

结合剂的选取对PCBN性能影响重大,适当的结合剂既可以降低PCBN的合成工艺难度,又能提高PCBN的综合性能。PCBN结合剂包括金属结合剂和陶瓷结合剂。金属结合剂在烧结过程中以液化的金属为媒介,加速流动传质过程,使PCBN可以在较低的温度下快速烧结致密化。金属Al的熔点较低,在高温高压下可迅速熔融液化,在较宽的温度和压力范围内均能与CBN发生化学反应生成AlBx。Al不仅能活化烧结,加速烧结体致密化,生成的AlN等物质还能抑制CBN转化成hBN[13],是制备PCBN最常用的一种结合剂。但是,金属结合剂与CBN的线膨胀系数相差较大,烧结后易因热胀冷缩产生较大的温差应力,使结合剂与CBN间存在缝隙而黏结不牢,降低刀具的耐磨性。且金属软化温度普遍较低,在刀具切削过程中,局部高温会使结合剂软化和氧化,会降低PCBN的高温硬度和稳定性。

陶瓷结合剂主要包括TiC、TiN和AlN等过渡族金属的碳、氮化合物,它们的硬度都较高,高温稳定性及化学稳定性较好。但其冲击韧性差,刀具易崩刃和破损,使用寿命短[16-17]。

目前,市场上主流PCBN大多采用金属陶瓷型结合剂,选用可以与CBN颗粒反应生成氮化物、硼化物等中间相的陶瓷型化合物和微量金属单质作为结合剂,制备成金属陶瓷型PCBN超硬刀具。金属陶瓷型PCBN超硬刀具兼具金属型和陶瓷型PCBN超硬刀具的优点,既解决了金属结合剂高温易软化的问题,又克服了陶瓷结合剂抗冲击韧性差的缺点。HELMERSSON等[18]发现了VN/TiN纳米多层膜中的超硬效应之后,近几年超硬行业的陶瓷结合剂也越来越热衷于TiN材料的研究与应用。Ti(C,N)兼具TiC和TiN的优点,具有熔点高、硬度高的特性,并具有良好的导热性、导电性和化学稳定性[19],其作为刀具结合剂可以有效提高陶瓷结合剂的韧性,改善陶瓷切削刀具的热稳定性,减少PCBN崩刃和破损现象出现的概率,延长PCBN的寿命[20]。

除了上述常规化学计量比的PCBN的研究,学者们探究了在CBN中混入非化学计量比的结合剂来改善性能,如在PCBN复合片中添加适量的TiCx或TiNx,与体系中的其他碳化物或氮化物反应生成Ti(C,N),以有效改善PCBN复合片的综合性能[21]。刘一波等[22]对非化学计量比结合剂进行的研究,得出结论:适量的TiC0.47和CBN反应生成TiBx和Ti(C,N)等新的化合物,极大提高了结合剂与CBN的黏结强度,也提高了黏结层的硬度和耐磨性,当体系中生成的Ti(C,N)达到12%~15%时,材料耐磨性最好。武迪[23]利用非化学计量比TiN0.3的空位效应来活化烧结,从而降低烧结温度,通过添加微量过渡族金属碳化物和改进烧结工艺来改善材料的力学性能。XUE等[24]通过改变烧结过程充入的气氛(真空、氮气、氩气),证实了真空条件下所形成的非化学计量比TiN1-x内部的N空位对烧结体的致密化过程有促进作用。UEMATSU等[25]发现非化学计量比TiN1-x(0.56<1-x<0.97)所需的烧结温度随TiN1-x的N空位缺陷浓度的升高而下降。SUAREZ等[26]采用TiN和TiH2为原料制备的非化学计量比TiN1-x(0.6<1-x<1),在烧结过程中,TiH2含量的增加导致了TiN烧结体晶粒尺寸变大。虽然对这种非化学计量比PCBN材料地研究很多,但对于这种材料的实际切削报道相对较少,所以这种非化学计量比的研究越来越成为含有结合剂PCBN的热门方向。

由于结合剂的存在,降低了PCBN的硬度、强度及耐磨性[27],因此近年来纯PCBN发展迅猛。住友公司在2000年研制出了代号为IZ900的纯PCBN,其CBN体积含量超过99.9%,由于它是由催化剂使六方氮化硼在高温高压下直接转化成CBN而合成的,因此其硬度和热稳定性要大于普通合成的PCBN。 DUB等[28]利用热解石墨状BN在8 GPa压力和2 200~2 550 ℃的温度下合成出高浓度PCBN,PCBN的晶粒大小为100~400 nm。并且SUMIYA等[29]发现:在7.7 GPa,2000~2500 ℃条件下制备的PCBN,当CBN体积分数≥99.9%,晶粒尺寸<0.5 μm时,制备出的PCBN在任何温度下都有很高的断裂强度和硬度。

3.2 其他分类方式

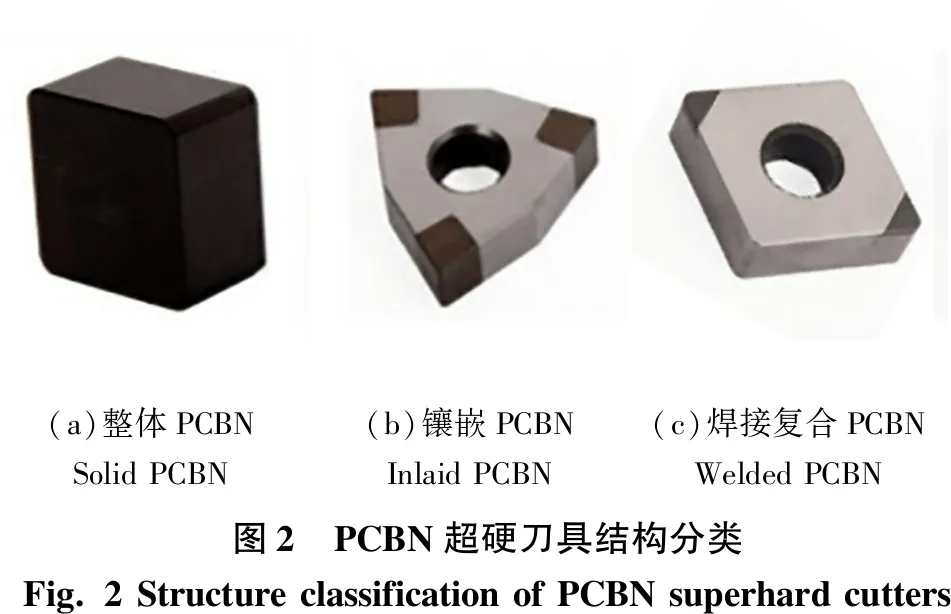

PCBN超硬刀具按制造方式可分为:由整体烧结块制造的PCBN超硬刀具和与硬质合金复合烧结而成的复合片PCBN超硬刀具。按照PCBN超硬刀具结构可分为:整体烧结制造的PCBN超硬刀具、在硬质合金刀体上镶嵌的PCBN超硬刀具和在硬质合金基体上焊接的复合式PCBN超硬刀具,如图2所示。

4 PCBN超硬刀具的制造

PCBN复合片是直接在高温高压下把CBN层与硬质合金衬底复合在一起,经过切割、焊接和刃磨工艺做成各种焊接成型切削刀具或刀片。整体PCBN烧结块是不带合金基体直接烧结成为整体PCBN刀胚,经过刃磨制成PCBN刀具。下面主要从PCBN的切割、焊接和刃磨几方面来介绍。

4.1 PCBN超硬刀具的切割

复合片的切割主要是采用激光或者线切割。激光切割由于价格昂贵并且加工质量不理想,因此大多数企业采用线切割[28]。如北京凝华NHT系列[31],采用新型特质电源和自适应电路,自动调整加工所需要的脉冲参数,只需要设定功放管的数量,即可可靠、稳定、快速地加工出任意形状,如半圆、方形、三角形或其他所需形状的刀具。国外以德国Vollmer公司的QWD机床[32]为例,该机床采用电火花线切割加工PCBN超硬刀具,加工精度高且加工出的多刃刀具的跳动可控制在0.001 mm,表面粗糙度可达Ra0.4 μm,并且一次输入程序即可切割出不同复杂几何形状的刀具,自动化程度高,不足之处就是切割表面粗糙度稍逊于磨削表面的而且价格昂贵。

由于PCBN中CBN单晶颗粒不导电,线切割加工难度大,易断丝,许多学者对此做了研究。肖露等[33]认为聚晶层中的CBN单晶不导电,火花放电是通过黏结剂Co产生的,其导电能力远远低于硬质合金,造成PCBN切割效率难以提高。王军等[31]认为PCBN进行电火花线切割加工时,放电电流因CBN单晶特性,产生了相当大的电压降,使有效放电电压降低,造成放电能量不足,切割效率低下。马秀丽[34]在PCBN复合片电火花线切割试验中,发现电参数和冲液条件是影响切割效率和丝损的主要因素;在峰值电流Ip(25 A)、脉冲间距ti/ts(空占比6)、脉冲宽度ts(12 μs)、运丝速度v(7.5 m/s)的加工条件下,采取单向高压喷液(0.2 MPa )的供液方式,切割效率可提高到54.05 mm2/min,较常压浇注方式提高了23.51%,如图3所示。

4.2 PCBN超硬刀具的刃磨

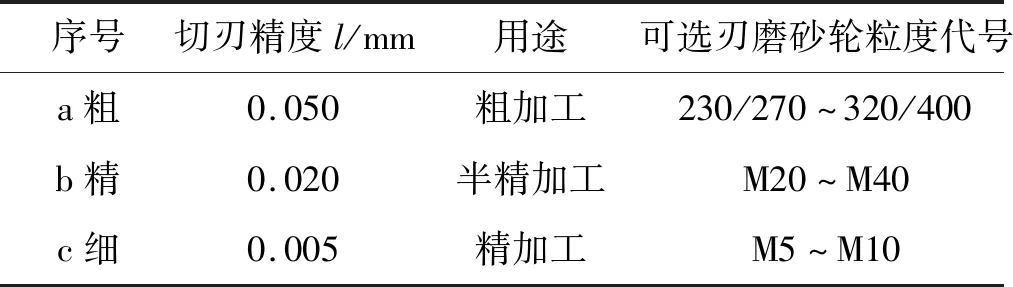

尽管PCBN超硬刀具的硬度很高,但其刀具刃磨的方法与硬质合金刀具的刃磨方法基本相同,只是刃磨更加困难。华红艳等[35]指出:刃磨工艺的目的是获得更高的刃口质量,刃口质量的好坏在于刃磨砂轮粒度的选取,并且给出了按切刃的精度、用途的分类,如表3所示。

表3 按切刃的精度用途分类

5 PCBN超硬刀具结构

5.1 PCBN超硬刀具断屑槽

为了更好的控制切屑,很多国内外厂商都在PCBN超硬刀具上加上断屑装置,因为断屑装置可以:(1)控制切屑的流向、卷曲和折断;(2)影响切削力、切削功率和切削温度;(3)影响刀具的耐用度;(4)影响机床和工件的振动;(5)影响加工工件的表面质量等。

断屑的方法很多,如振动断屑、变进给量断屑(断续进给)、在工件上预制沟槽以及用机械方法或高压射流强制断屑等。但目前自动化机床上应用最广泛的是采用在可转位刀片上直接压制出断屑槽来实现断屑。可转位刀片不仅能满足自动化机床换刀迅速、定位准确等要求,而且具有效率高、使用方便、不需额外装置和综合成本低等优点,是国内外断屑技术发展的主要方向。

图4为“双刃”PCBN长颈立铣刀CBN-2XLRB,刀头形状这样设计是为了更好的排出切屑,而且可以长时间稳定地加工工件。

5.2 PCBN超硬刀具修光刃

修光刃技术可改变刀尖圆角半径,提高进给速率,实现高速切削。在切削参数不变的情况下,表面质量可大大提高。Sandvik Coromant公司将修光刃技术引入到超硬刀片领域,可在精加工外圆和内圆上提高表面质量和生产效率,获得了巨大成功。张海滨等[36]也研发了一款PCBN修光刃刀片,修光部分设置在刀体锐角处且修光部分顶角角度为70°±15′、左下角的角度为85°、左下边的长度为2 mm,修光部分的顶角处设有圆弧结构,圆弧结构和右侧边之间设有倾角为85°±15′的斜坡过渡,这种新型结构在加工台阶时可节省工作时间,提高生产效率。

5.3 新型PCBN超硬刀具

为了在加工淬硬钢时得到更好的加工质量和加工效率,Sandvik Coromant公司推出新的具有safe-lock(安全锁)结构的CB7015刀片,如图5所示。这种刀片采用机械锁定,使得刀片远离高温切削区域,可加强刀尖结构的强度、提高安全性,即使在连续和轻微断续的条件下精加工,也可以提供可预测的性能。

6 车削仿真

制造业的发展对产品不断提出新要求,且产品的生命周期越来越短。由于实验周期长、耗资大,单凭实验无法跟进生产需求,仿真软件的出现解决了这一问题。随着科学技术的发展,切削仿真软件的精度逐渐提升,可以在允许的误差范围内观测到切削实验无法测量的数据,如切削温度、切削应力等,并且可以观测到每一步的切屑形态、刀具和工件的状态,还可以更加方便的分析数据、节省时间和控制成本。

6.1 刀型的仿真

PCBN的磨损形式主要是前刀面磨损,其原因主要是切削温度高。通过调整刀具的几何形状和结构可以降低切削温度和切削力,这对于PCBN刀具设计来讲尤为重要。

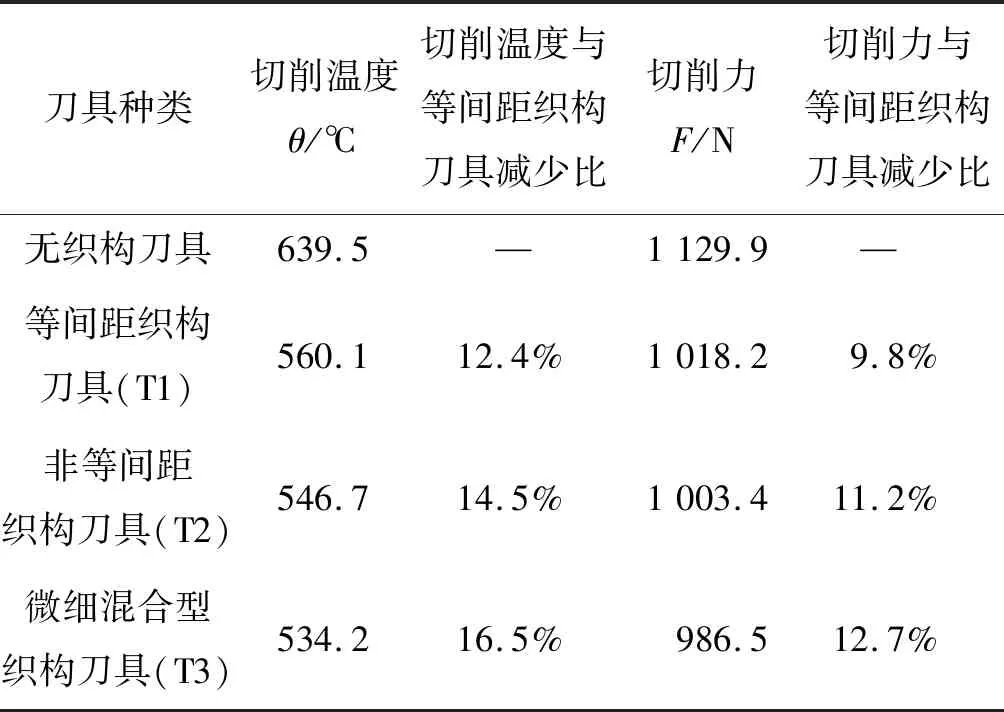

王晓明等[37]采用ABAQUS对无织构刀具和织构刀具进行了切削过程仿真分析,如图6所示。结果表明:刀具表面适当的织构可以提高刀具的切削性能,降低刀具在切削过程中的切削力和切削温度;与无织构刀具相比,等间距织构刀具的主切削力减少9.8%,前刀面的切削温度降低12.4%,如表4所示。

(a)等间距(T1)Equidistanttexturecutters(T1)(b)非等间距(T2)Non-equidistanttexturecutters(T2)(c)微细混合型(T3)micro-mixedtexturecutters(T3)图6 不同织构刀具Fig.6Toolswithdifferenttextures

表4 切削力与切削温度仿真结果

王文韬[38]利用ADVANTEFGE软件模拟切削50Mn钢时不同断屑槽宽和槽高对切屑弯曲半径的影响,发现:切屑的曲率半径随着断屑台高度的降低而增大,随着槽宽的增大而增大。由此仿真结果可以推理:在合理范围内,如果断屑台越高、槽宽越小,切屑的曲率半径就越小,从而切屑更容易达到材料断裂应变值而折断。

6.2 刀具角度的仿真

良好的刀具角度可以降低刀具温度、减小切削力,从而增加刀具耐用度、提高生产效率,这对于PCBN超硬刀具切削工件的优化是必不可少的。

江道银等[39]利用ABAQUS软件对30CrMnSiA进行切削模拟,探究前角、后角、切削速度和背吃刀量的关系,发现:当切削速度为70 m/min,背吃刀量为0.1 mm,同时增大前角和后角,切削力增大,前角的影响程度较大;当切削速度为90 m/min,背吃刀量为0.2 mm,同时增大前角和后角,切削力增大,且后角的影响程度较大;当切削速度为110 m/min,背吃刀量为0.3 mm,同时增大前角和后角,切削力减小。

6.3 刀具磨损仿真

PCBN超硬刀具的磨损仿真可以更好地总结出刀具适合加工的环境、工时等,在刀具设计中尤为重要。

张佳奕[40]通过有限元仿真软件ABAQUS模拟了不同磨损程度的PCBN超硬刀具切削高强度钢Cr12MoV的过程,分析了切削力、切削温度和切屑形态的变化,发现:PCBN超硬刀具分别在磨损量为0.00、0.05、0.10、0.15、0.20 mm时,切削力和切削温度随着刀具磨损量的增大而增大,对切屑形态的影响也较大;虽然磨损标准为0.20 mm,但当PCBN超硬刀具切削Cr12MoV的磨损量为0.15 mm时,就己经对切削过程产生很大影响,并通过试验进行了验证。

邱慧等[41]通过使用Deform 3D切削软件模拟切削GCr15材料,发现实验值比模拟值要大,但模拟值与实验值的误差不超过10%,是由于刀具磨损增大导致刀具角度改变造成的。在实际切削过程中,由于GCr15中存在大量的硬质颗粒,刀具磨损较大,同时刀具-切屑接触面积减少,加剧刀具的磨损,最终使刀具角度在较短切削时间内发生了较大改变,刀具变钝,刀具前角增大,造成切削过程中切削力增大。

CAMARGO等[42]利用PCBN超硬刀具车削淬火和回火钢AISI D6,并测量工件表面粗糙度、切削力和刀具磨损,利用统计学软件STATISTICA和MATLAB进行多元回归分析,建立数学模型估计刀具磨损和切削参数的函数,最终提高了理想车削淬火钢的切削条件。

6.4 刀具切削力仿真

吕钊[43]通过AdvantEdge模拟软件仿真了同型号PCBN车刀车削不同硬度的Cr12MoV,发现工件硬度对切削力的影响规律:工件硬度越大,屑-刀接触面上的切削力越大;当工件硬度达到55HRC时,切削力达到最大;随后工件硬度继续增大,切削力又逐渐减小。

胡自化等[44]用PCBN超硬刀具对镍基高温合金GH4169进行高速切削试验,结果表明:切削力随切削速度的增大先增大后减小,随切削深度、进给量的增加而增大。回归分析显著性检验结果证明:所建立的模型能对切削力进行有效预测,三向切削力模拟的综合平均偏差小于15%,验证了有限元模型的正确性和有效性。

6.5 刀具应力仿真

吴春雨等[45]通过ABAQUS有限元模拟切削Cr12MoV,并且结合单因素正交试验法和多元正交试验设计,得到了不同切削参数对零件表面残余应力的影响规律以及最佳切削方案,得到结论如下:零件表面残余压应力随摩擦系数增大而增大,随切削深度增加而增大,随切削速度增大而减小;在选取的3种切削参数中,对零件表面残余应力的影响程度从大到小依次为摩擦系数、切削深度、切削速度。

6.6 刀具温度仿真

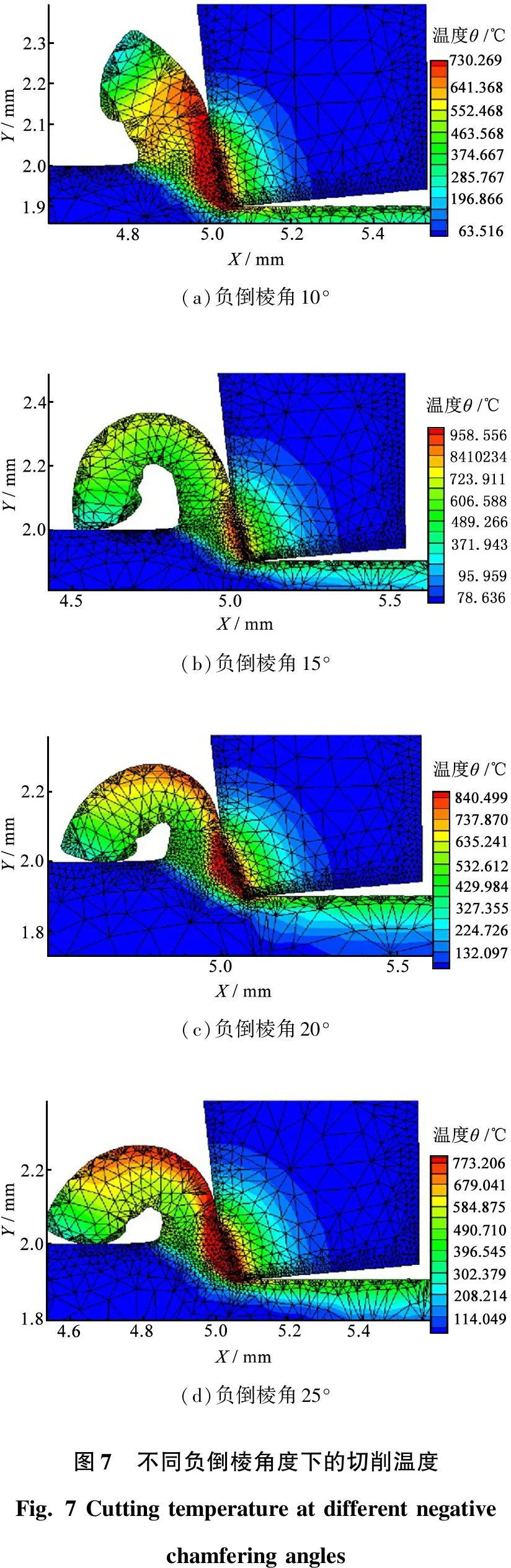

王博[46]利用ADVANTEDGE软件对镍基高温合金GH4169进行车削过程仿真,分析发现:刀具表面大部分热量都集中在切屑剪切变形区;并且剪切变形区温度呈阶梯型分布,靠近切削刃的颜色较深,远离切削刃的颜色较浅;工件的最高温度840 ℃出现在切屑区,明显要高于刀具切削刃的温度686 ℃。这主要是因为金属GH4169的导热性比PCBN超硬刀具的导热性差,整个刀具的切削热最集中位置在距离刀尖1~2 mm处,这个区域散热条件较差,温度较高,导致前刀面发生月牙洼磨损。在切屑与切削层分裂的位置,温度的变化梯度较大,距离切削刃0.l mm处,温度下降非常明显,说明切屑的切削热主要集中在靠近前刀面部分,因此切削温度会影响刀具前刀面的摩擦系数;后刀面接触长度较短,在极短的时间会完成温度的升降,因此刀尖部分会受到热冲击。图7为不同负倒棱角度下的切削温度图。

7 总结及展望

21世纪的机械制造业正在向着高效率、高精度、自动化和柔性化方向飞速发展,与此同时,新技术设备、高档数控机床以及性能优良的新材料正在日益被广泛应用,为性能卓越的超硬材料刀具提供了广阔的市场空间。

PCBN超硬刀具的生产制造工艺相对复杂,影响因素较多。例如刀具的加工工艺,加工设备等都制约着其在机械行业的使用情况,如果仅仅研究PCBN的刀具材料性能则会沦为闭门造车,必定带来研发周期长、研发方向失准等问题。为了稳定控制PCBN超硬刀具的质量并促进其发展,需要原料供应商、PCBN材料厂商、刀具制造商等协同合作发展才能实现。

在刀具研发方面,模拟仿真是一项重要的研发手段,可以减少试验次数,有效控制成本,并且更容易观测实验数据。但相对理想化的模拟条件限制了其仿真精度,所以在仿真后还需要实验验证其真实性。为了更加精确的仿真切削,为刀具研发节省时间和成本,需要注意3点:(1)建立完善的切削仿真数据库;(2)建立完善的刀具材料本构方程和模型数据库;(3)开发符合实际需求的仿真软件。

我国是CBN原材料生产大国,但在PCBN刀具材料和刀具研发及其应用上远不如其他制造业强国,这对我国超硬材料刀具研发提出了新的挑战。我们要吸取国外研发经验,突破制造瓶颈,提高超硬材料质量,优化刀具结构,为“中国制造2025”添砖加瓦。