PDCA循环在精密器械清洗质量控制中的应用

黄凌云,陈姬弋

(湛江中心人民医院,广东湛江 524037)

随着医疗技术的不断发展和进步,医疗器械呈现出结构日益复杂化以及精密化的特点,在各个医学领域获得了广泛的应用,但是精密机械具有形状不规则以及结构复杂等特点,因此会加大清洗难度,一旦清洗质量不佳会缩短精密机械使用寿命,影响其功能并加大医疗成本[1]。此次研究旨在探讨2018年1月-2018年10月我院消毒供应中心在精密机械清洗质量控制中应用PDCA循环的效果。

1 资料与方法

1.1 基本资料 随机选取2018年1月-2018年5月1,962件精密机械作为参照组,随机选取2018年6月-2018年10月2,229件精密机械作为研究组,对比两组精密机械种类等基本资料差异无统计学意义(P>0.05)。

1.2 方法 参照组精密机械应用常规清理方法,在流动水下将器械表面污垢以及血迹冲洗干净后将之放入酶池中,持续浸泡10 min,由器械清洗操作人员应用软毛刷将表面清洗剂以及污垢彻底清洗干净,应用纯化水反复冲洗干净后将精密机械放置于篮筐内通过煮沸的方式进行消毒,然后放置于高温烤箱烘干,通过肉眼检查精密机械清洁度以及功能[3]。研究组器械应用PDCA循环法,如下。

1.2.1 计划阶段 参考《清洗消毒及灭菌技术操作规范》以及科室反馈问题查找精密机械清洗不足之处,对精密器械质量问题进行查找和评估,及时发现问题引发原因并采取针对性处理措施,防止类似问题再度出现。引发精密器械质量问题的原因包括:科室工作人员缺乏精密机械预处理观念,使用精密机械后没有采取相关处理措施,导致大量体液、脓液以及血液在机械表面干涸,加大清洗难度;部分洗涤护理人员责任观念不强,没有严格依照精密机械清洗方法以及流程清洗各类机械精小配件以及镀层进口机械等,难以保证清洗质量[2]。

1.2.2 实施阶段 推动岗位工作流程以及管理制度不断趋于完善,确保精密机械清洗工作和质量监控有章可循。成立精密机械清洗管理小组,组长由护士长担任,挑选具有丰富工作经验以及工作态度端正的护理人员为小组成员,由护士长定期组织小组成员学习相关理论知识,使小组成员了解和掌握精密机械使用方法、清洗技巧以及各种注意事项[3]。由组内成员指导科室经验不足或者低年资人员加强理论知识学习,通过定期或者不定期考核的形式提升护理人员的专业技能水平,加强培训,增强其风险防范意识和责任观念。护理人员必须检查机械功能状态完好情况,准确标明功能损坏机械。分开处理普通机械与精密机械,依照机械不同污染程度进行分类回收。将精密机械放置于篮筐内并打开机械各个关节部位,应用软毛刷在流动水下仔细清洗各个部位,清洗过程中检查清洗效果,防止出现遗漏现象。为了避免出现器械损坏或者遗失现象,需要将显微机械放置于专用器械盒内并应用保护垫进行固定,应用保护套保护尖锐器械顶端部位,防止出现机械碰撞、重叠或者挤压现象。

1.2.3 检查阶段 应用光源放大镜目测法检查机械清洗干净是否彻底,在光源放大镜下进行检查,若机械外标光亮清洁,齿槽且关节腔内无残留污物、水垢、血迹或者锈迹,则表明清洗合格。及时维修严重腐蚀或者功能损坏机械,或者申请报废。由护士长负责随机抽查精密机械清洗情况,若出现清洗不合格现象需要重新进行清洗,确保清洗质量合格后再行包装以及灭菌等操作[4]。

1.2.4 处理阶段 定期召开质控会议,分析和汇总清洗质量问题并找出引发原因,讨论和分析共性问题解决方法并将之应用于后续PDCA循环中,防止类似不良事件再度出现,引入激励机制能够使护理人员执行能力得到提高。

1.3 观察项目 比较两组精密机械清洗质量,主要包括配件丢失情况、人为损坏情况以及清洗不合格情况等。

1.4 统计学方法 所用数据资料分析软件为SPSS 17.0,[n(%)]表示计数资料,组间差异通过χ2检验进行比较,均数±标准差(Mean±SD)表示计量资料,行t检验。差异有统计学意义则表示为P<0.05。

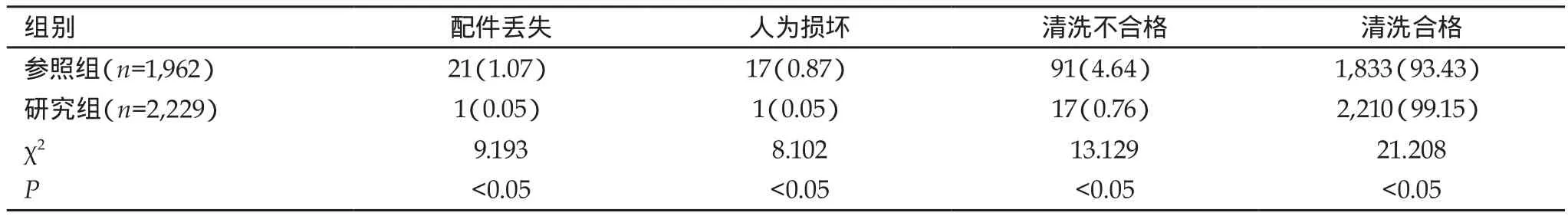

表1 比较两组精密机械清洗质量[n(%)]

2 结果

研究组器械清洗合格率明显高于参照组,配件丢失率、人为损坏率以及清洗不合格率均明显低于参照组,差异有统计学意义(P<0.05),其中参照组清洗合格率为93.43%,研究组清洗合格率为99.15%,见表1。

3 讨论

精密机械具有形状不规则以及结构复杂等特点,孔洞和沟槽较多,而且有管道、嵌接以及螺纹套接等,清洗难度较大。而且随着科学技术的不断发展和医疗技术的不断进步,精密器械新品层出不穷,若护理人员对精密机械缺乏充足的认识,会导致精密机械清洗难度进一步加大,难以保证清洗质量。PDCA循环中,计划阶段明确精密机械清洗不足之处,发现问题引发原因并采取针对性处理措施;实施阶段通过不断完善岗位工作流程以及管理制度,确保精密机械清洗工作和质量监控有章可循,清洗过程中将精密机械关节部位打开,然后拆卸掉能够拆卸部位,应用专业毛刷进行彻底清理,完成清洗后采取有效的保护措施,防止出现机械轴节不灵活等现象;检查阶段检查机械清洗干净是否彻底,及时维修受损器械或者申请保修;处理阶段需就清洗质量问题进行分析和汇总并找出引发原因,避免清洗质量不合格现象再度出现[4]。

此次研究中,参照组清洗合格率为93.43%,研究组清洗合格率为99.15%,差异有统计学意义(P<0.05)。陈素梅等[5]表明,应用常规清理方法的精密机械清洗合格率为91.80%,应用PDCA循环法的精密机械清洗合格率为98.53%,与本研究结果相符。综上所述,在精密机械清洗质量控制中应用PDCA循环法能够保证清洗质量。