掺钢渣碎石封层的配合比设计与路用性能

邓玉训,张韬宇,琚贵安,高 萍,郭云开,蔡浔泉,姚佳良

(1.九江市公路管理局,江西 九江 332500;2.长沙理工大学 交通运输工程学院,湖南 长沙 410114)

0 引 言

目前,已有将钢渣用于沥青混合料中的大研究,但将钢渣用于碎石封层的研究相对较少。钢渣是钢铁工业炼钢过程中的副产物,是由造渣材料、冶炼反应物、侵蚀脱落的炉体、补炉材料、金属炉料带入的杂质和为调整钢渣性质而特意加入的造渣材料所组成的固体渣体[1]。钢渣的产量为炼钢量的10%~15%,如果不加以利用或者回收的话,不利于环境保护,同时也是对资源的浪费。以前,中国对于钢渣的综合利用重视不够,大多采用堆积的方式,这样的处理措施不仅对环境造成了较严重的负面影响,也占用了大量的土地空间。王雅婷[2]对SMA-10和SAC-10钢渣沥青混合料进行了高温稳定性检验,获得了钢渣的最佳掺量,又由钢渣沥青混合料的低温抗裂性、水稳定性及抗滑性试验结果,判断钢渣集料可以用于沥青超薄抗滑磨耗层。孙家瑛等[3]通过冻融劈裂试验、车辙试验研究发现,钢渣微粉的掺入能改善沥青与集料的黏附性和沥青混合料的高温稳定性,并能提高沥青混合料的水稳定性和沥青路面的抗车辙老化能力。王鑫[4]通过对不同钢渣掺配比例下沥青磨耗层的路用性能进行对比,发现钢渣沥青磨耗层的优越性。本文主要研究掺入钢渣的碎石封层配合比和路用性能,探索钢渣对封层性能的影响规律,并提出建议配合比,从而为掺钢渣碎石封层的技术推广和工程应用提供参考,也可为钢铁企业提供一种新的钢渣再利用的途径,具有显著的经济和社会效益。

1 原材料优选

1.1 沥青

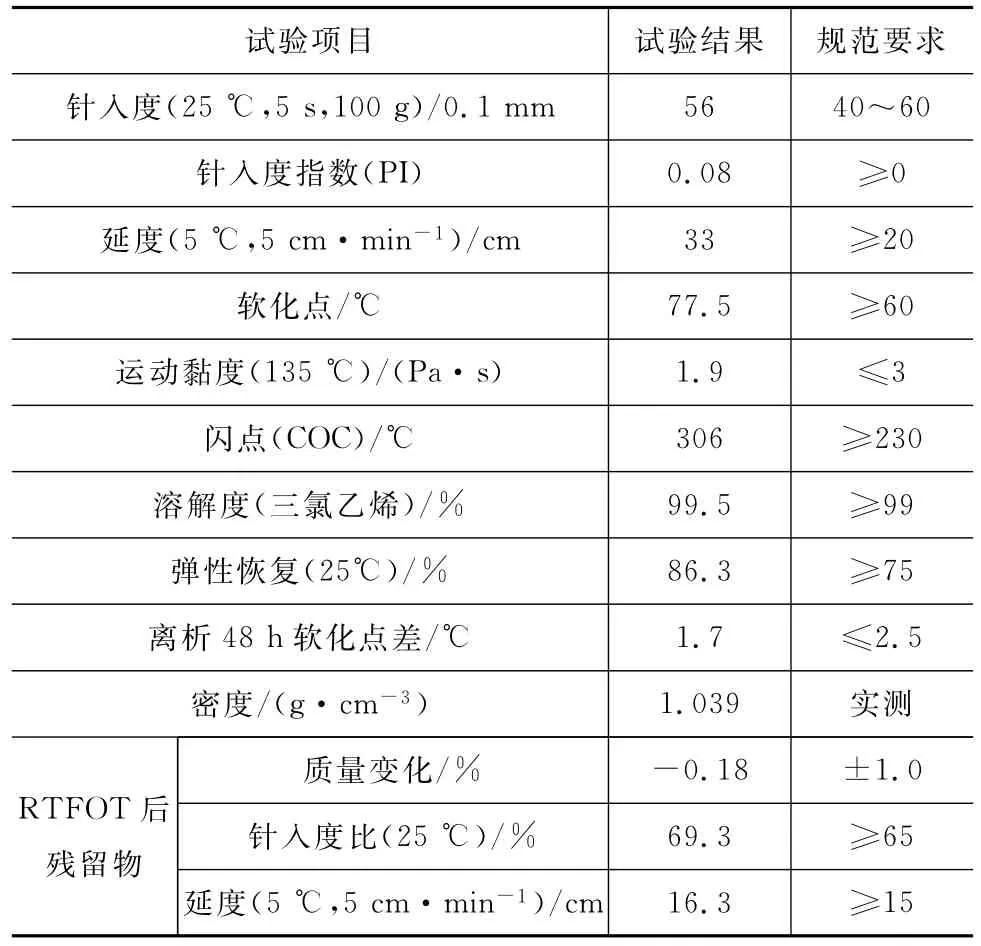

结合文献[5]和摩尔-库伦理论可知,碎石封层抗剪能力的大小主要是由碎石与沥青的黏结、碎石间的嵌挤作用决定的,若沥青与集料的黏附力小,会导致碎石在外力作用下从碎石封层表面脱落。基于以上分析,本文参考沥青路面施工技术规范的要求[6],选用SBS改性沥青作为胶结料。其主要性能见表1。

表1 SBS沥青性能

1.2 集料

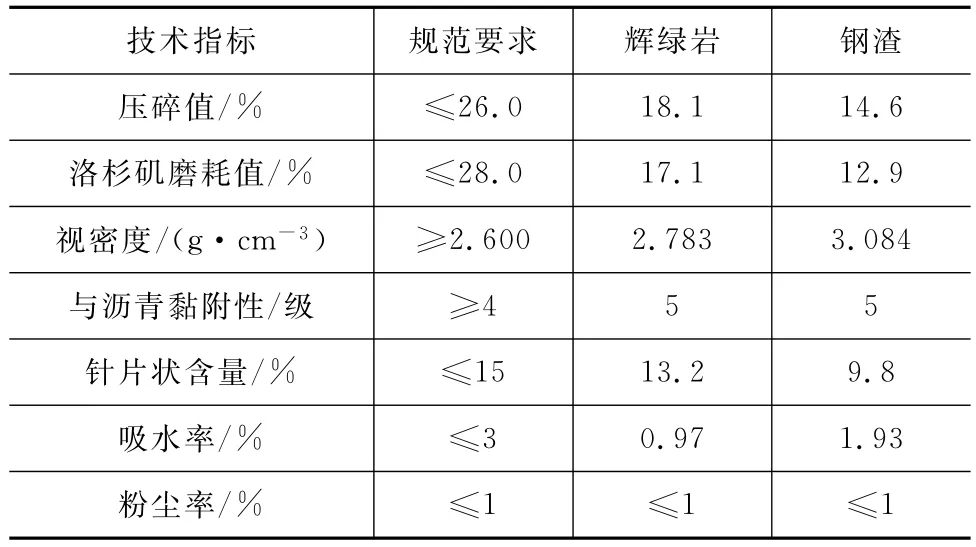

碎石在碎石封层中是主要材料,其性能在很大程度上影响碎石封层的效果。钢渣与一般碎石存在差异,因此从物理特性、几何特性、力学特性和与沥青的黏附性角度,比较钢渣与一般碎石的性能差别,从碎石技术性能层次初步分析钢渣是否可用于碎石封层[7]。钢渣的化学成分见表2,其中活性f-CaO较少,稳定性容易控制。辉绿岩及钢渣的性能见表3,由表3可知钢渣部分性能优于辉绿岩性能。钢渣和辉绿岩的表面形态见图1、2。

表2 钢渣的化学成分

表3 集料性能

图1 钢渣表面

图2 辉绿岩表面

1.3 集料级配

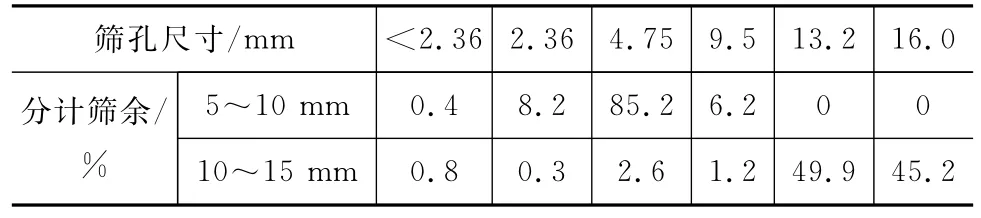

依据依托工程的情况,结合同步碎石封层的设计规范[8-9],取2种单一粒径的集料,均为辉绿岩,粒径范围分别为5~10mm、10~15mm。辉绿岩级配见表4,钢渣级配见表5。

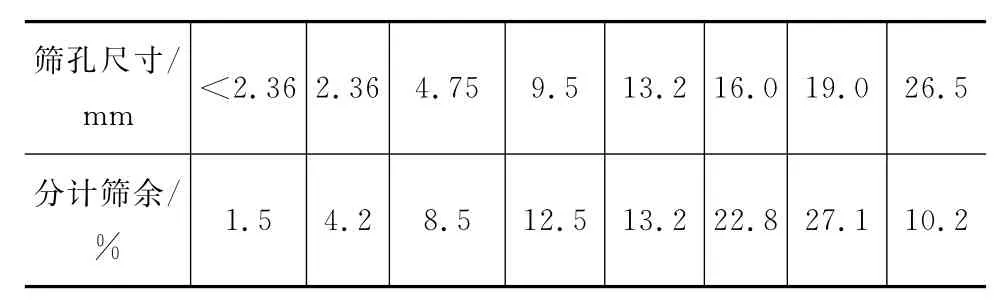

本文考虑初步配合比设计采用的2种级配,将钢渣中4.75~16.0mm的部分单独筛分出来。由于钢渣的级配在9.5、13.2、16.0mm 这几档无法和10~15mm辉绿岩的级配匹配,故单独将这几档筛出,按照比例合成与10~15mm的辉绿岩相近的级配。

表4 辉绿岩级配

表5 钢渣级配

2 掺钢渣的碎石封层配合比设计

2.1 初步配合比设计

本文在参考已有工程经验的基础上,采用碎石封层层间力学性能指标控制其配合比,建立基于钢渣碎石封层路用性能的优化配合比[10-11]。

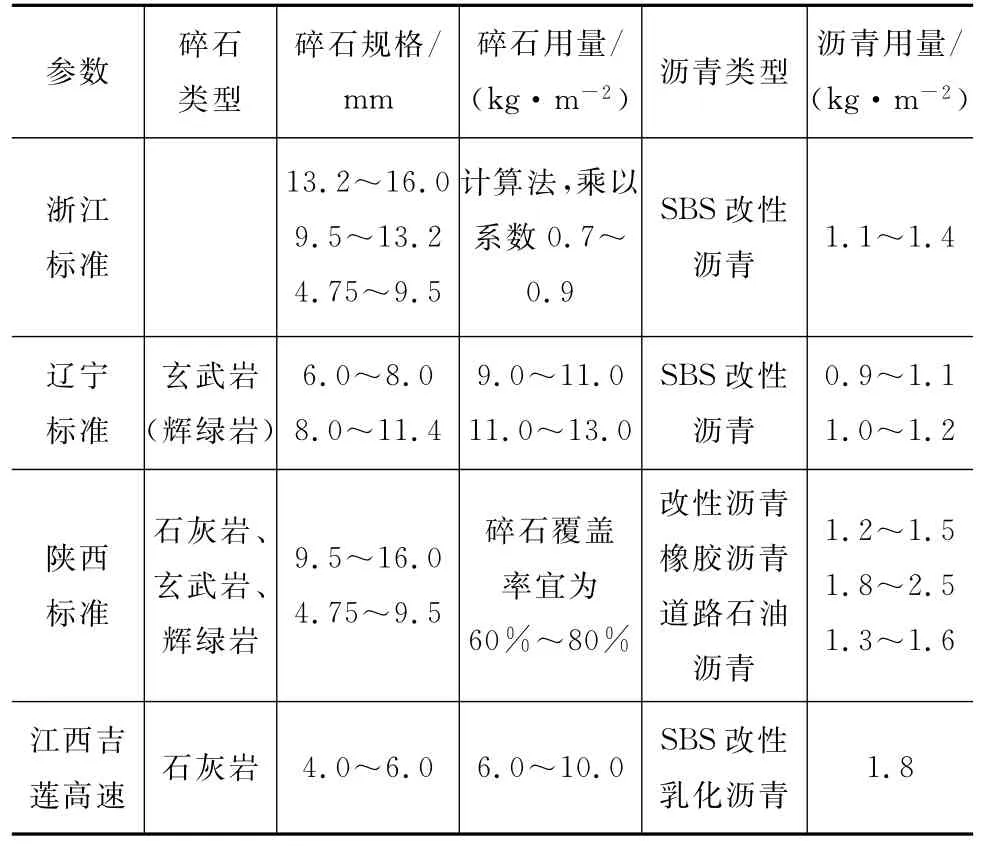

本依托工程项目位于G319线江西省九江市瑞昌段,根据工程实际情况,以原材料试验结果中辉绿岩的性能参数为基础,选择SBS改性沥青,对比碎石为辉绿岩。确定以下4种影响因素:沥青用量、碎石用量、钢渣掺量、碎石粒径。目前碎石封层相关规范和其他文献配合比参数如表6所示。

表6 碎石封层参数统计

综合工程经验法和本依托工程项目要求初步确定各参数范围。

(1)碎石粒径确定为5~10mm和10~15mm两种。

(2)碎石用量初步确定为6、8、10kg·m-2。

(3)碎石粒径增大,沥青洒布量也增大,所以对应2种粒径分别有2种沥青范围:5~10mm粒径对应的SBS改性沥青洒布量为1.2、1.4、1.6kg·m-2;10~15mm粒径对应的SBS改性沥青洒布量为1.4、1.6、1.8kg·m-2。

(4)因为钢渣有一定膨胀性,本文根据膨胀率试验结果和依托项目钢渣特点,初次考虑应用于封层,减少工程风险,限制取代量不超过40%。在得到初步配合比之后,将碎石集料按等体积1∶1替换,采用掺入20%、30%、40%的钢渣3种方案。

2.2 掺钢渣的碎石封层层间力学性能试验

对掺钢渣的碎石封层进行配合比设计时,参考同步碎石封层层间黏结性能的含义,把层间抗剪和层间抗拉拔作为配合比设计的指标[12-14],故本文采用剪切试验和拉拔试验的结果对其进行测定评价。

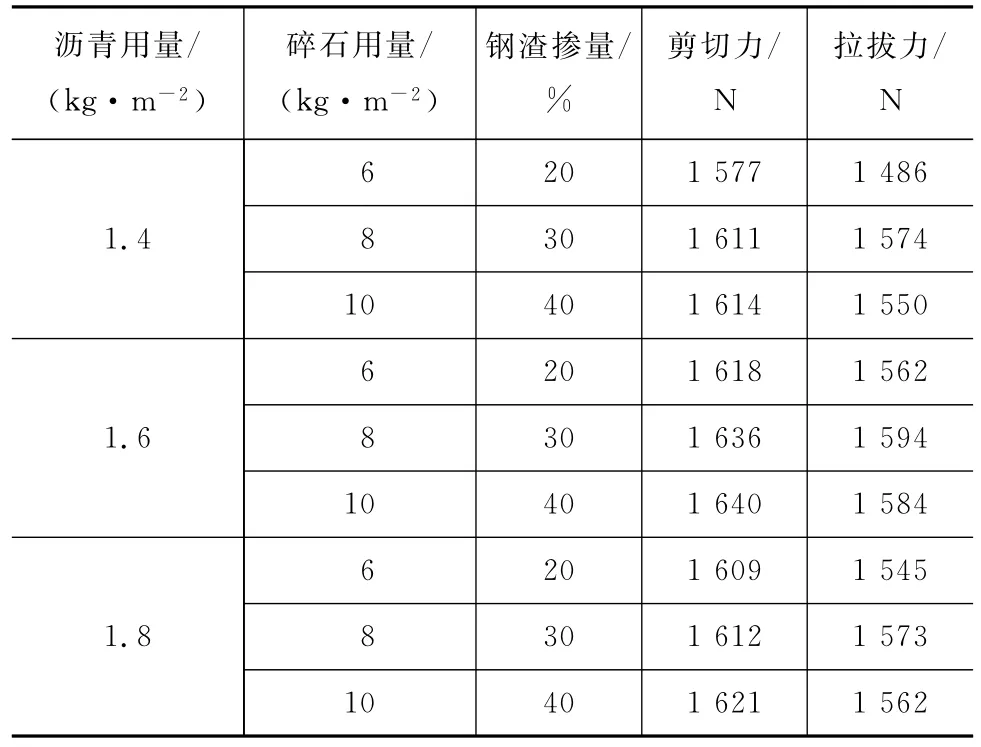

(1)掺5~10mm钢渣碎石封层的剪切力与拉拔力试验结果见表7。从表7可以看出,当碎石撒布量为8kg·m-2,沥青用量为1.4kg·m-2、钢渣掺量为30%时,碎石封层的剪切力和拉拔力处于最佳。

表7 掺5~10mm钢渣碎石封层的剪切力与拉拔力

(2)掺10~15mm碎石封层的剪切力与拉拔力试验结果见表8。从表8可以看出,当碎石撒布量为8kg·m-2、沥青用量为1.6kg·m-2、钢渣掺量为30%时,碎石封层的剪切力和拉拔力处于最佳。综合表7、8试验结果可知,钢渣的掺入对碎石封层的层间黏结性有一定的促进作用,主要体现在:抗剪力的提升十分明显,呈上升趋势;在抗拉拔方面,钢渣带来的效果虽然没有前者好,但也有一定的提升。

表8 掺10~15mm钢渣碎石封层的剪切力与拉拔力

2.3 两种粒径封层的渗水试验结果

由正交矩阵计算法确定2种粒径碎石封层的配合比,然后分别测定其渗水系数,结果见表9。

表9 两种粒径配比碎石封层的渗水系数

由表9可知,掺2种粒径钢渣的碎石封层优选的配合比均满足渗水系数要求,由于粒径为5~10 mm的渗水系数更低,且碎石封层的防水是其重要功能,所以选取5~10mm粒径的优选配比作为初步配合比设计结果。

3 掺钢渣碎石封层的路用性能

同步碎石封层的路用性能包括防水性能、抗滑性能等,由于钢渣的加入可能产生稳定性问题,本文在路用性能方面增加了钢渣混合料的膨胀率试验。通过制作试件,分别进行渗水试验、构造深度试验以及浸水膨胀性试验,探索钢渣的加入对碎石封层路用性能的影响规律。

3.1 掺钢渣碎石封层的防水性能

碎石封层的主要作用之一就是防止水从路面渗入基层,因此碎石封层加入钢渣后防水性能如何,是考察钢渣能否部分替代集料的重要标准。综合考虑试验重复操作的难易性,本项目拟在室内铺筑掺钢渣的碎石封层,利用路面便携式渗水仪测定其渗水系数,从而评价钢渣的掺入量和粒径对碎石封层渗水性能产生的影响。

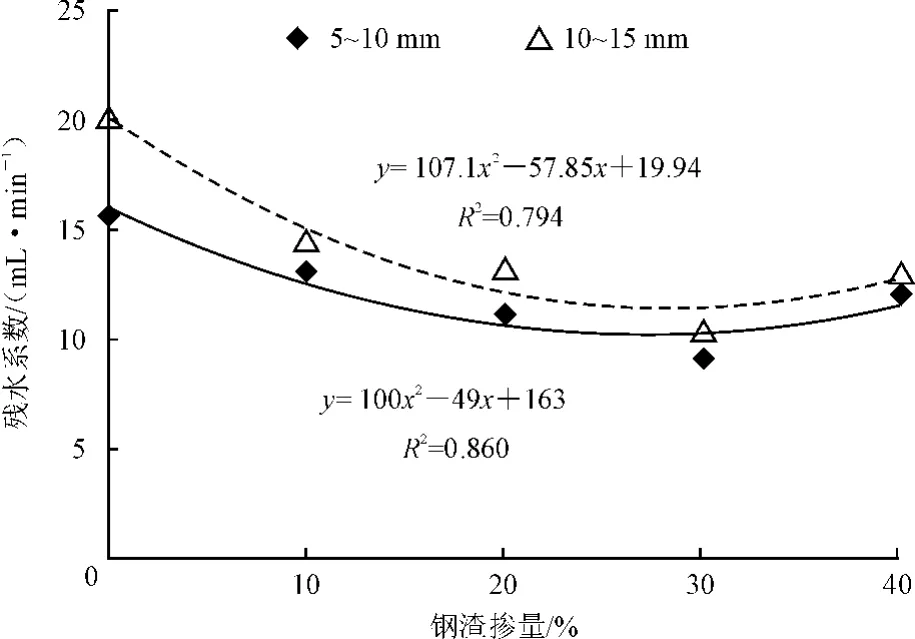

3.1.1 试验方案设计

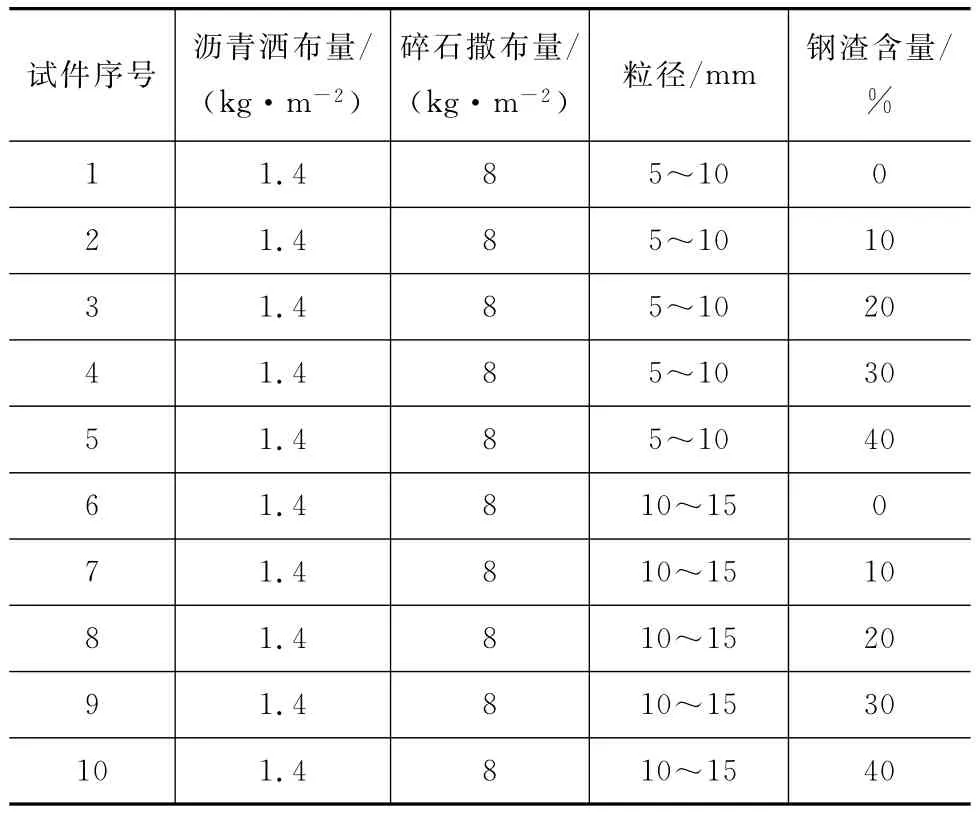

(1)成型试件的碎石封层材料的组成参数见表10。

表10 掺钢渣碎石封层防水性能试验参数

(2)试验步骤:用车辙板试模成型基层试件,再在其上撒布碎石封层;以同样的方法成型试件,碎石封层的钢渣掺量分别为0、10%、20%、30%、40%;将路面用便携式渗水仪置于各试件上,测定对应的渗水系数并分析。

计算时以水面从100mL下降到500mL所需的时间为标准,计算公式如下。

式中:Cw为路面渗水系数(mL·min-1);V1为第1次计时的水量(mL);V2为第2次计时的水量(mL);t1为第1次计时的时间(s);t2为第二次计时的时间(s)。

3.1.2 试验结果分析

根据试验结果在图上描出各点,然后进行拟合,发现二次曲线拟合程度较高,如图3所示。

由图3可以发现:碎石封层采用2种粒径时,均满足碎石封层的渗水系数要求(小于20mL·min-1),随着钢渣掺量的增加,碎石封层的渗水系数下降,但是当钢渣掺量大于30%后,继续增加钢渣的掺量,渗水系数反而增大。对于5~10mm粒径的碎石封层,钢渣最佳掺量为24.5%;对于10~15mm粒径的碎石封层,钢渣最佳掺量为27.0%;且掺5~10 mm钢渣的碎石封层的渗水系数比10~15mm更小,即5~10mm碎石封层具有更好的防水性能。

钢渣的掺入可改善碎石封层的防水性能,其原因可能在于钢渣与沥青黏结料能更好地结合,所以形成的封层结构对水的侵蚀具有更强的抵抗力。小粒径的碎石封层比大粒径的具有更好的防水性能,这可能是由于:小粒径的碎石封层具备了更加密集的排列,使得封层结构的强度更好;而且小粒径的碎石封层中钢渣与沥青的结合面更多,加上钢渣与沥青结合更稳固,粒径为5~10mm时防水性能较优。

图3 钢渣掺量及粒径对渗水系数的影响

3.2 掺钢渣碎石封层的抗滑性能

上封层有抗滑要求,下封层的抗滑性能好,可反映面层与下封层的层间摩擦力较大,即层间连续性较好,符合沥青路面设计规范的模型假设,因此本文拟开展封层抗滑性研究。李曦[15]研究了不同构造深度对碎石封层界面抗剪强度的影响,得出结论:构造深度越大,碎石封层界面的最大抗剪强度也越大。构造深度是从宏观角度评价碎石封层的抗滑性能,本文采取测试碎石封层试件构造深度的方法,研究钢渣掺量及粒径对碎石封层抗滑性能的影响。

3.2.1 试验方法

(1)用车辙板试模先成型基层试件,然后在其上铺设碎石封层并进行5次碾压。

(2)以同样的方法成型试件,碎石封层的钢渣掺量分别为0、10%、20%、30%、40%。

(3)采用手工铺砂法测定各试件的构造深度并分析。

按式(2)计算表面构造深度。

式中:TD为路表面构造深度(mm);V 为砂的体积(cm3);D为推平后砂堆的平均直径(mm)。

3.2.2 试验结果分析

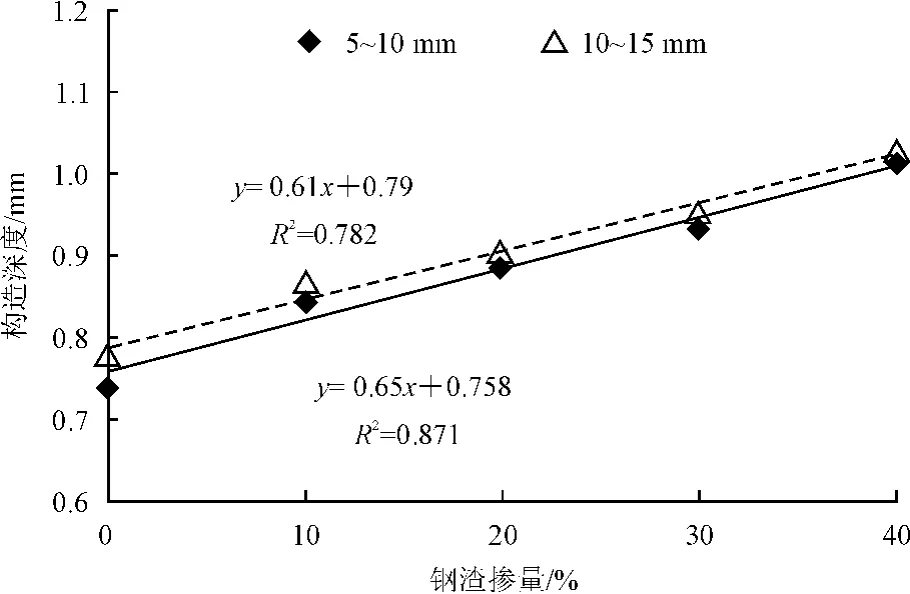

根据试验结果进行拟合,线性拟合具有较高拟合度,拟合曲线如图4所示。

图4 钢渣掺量及粒径对构造深度的影响

由图4可以发现:当碎石封层采用2种粒径时,钢渣的掺量与碎石封层的构造深度成线性关系,随着钢渣掺量的增加,碎石封层的构造深度不断增大,钢渣的加入对碎石封层的构造深度有提升作用;5~10mm钢渣碎石封层的构造深度比10~15mm稍小,10~15mm的碎石封层比5~10mm具有更好的抗滑性能。

钢渣替代碎石集料用于封层中能有效增加碎石封层的抗滑性能,这是因为钢渣自身的多孔特性导致表面粗糙,而且钢渣的颗粒较为整齐,长宽尺寸较接近,所以集料接触面也比普通集料大。

3.3 掺钢渣碎石封层的浸水膨胀性

3.3 .1 试验方法

根据《公路工程集料试验规程》(JTG E42—2005)对钢渣沥青混合料的膨胀率进行测定,计算公式见式(3)。按照选定的 AC-16级配,以0、10%、20%、30%、40%比例掺入对应粒径的钢渣,通过击实成型的方法制作标准马歇尔试件,分别测定它们的初始体积V1。将试件放在图5的恒温水箱中,在60℃±1℃浸泡72h,测定浸水后体积V2。

式中:C为钢渣沥青混合料的膨胀率(%);V1为浸泡养生前的试件体积(cm3);V2为浸泡养生后试件的体积(cm3)。

3.3 .2 试验结果分析

钢渣掺量及粒径对体积膨胀率的影响如图6所示。

由图6可以发现:碎石封层在采用2种钢渣粒径的情况下,钢渣的掺量与体积膨胀率成线性关系,随着钢渣掺量的增加,体积膨胀率不断上升,但是均未超出规范要求(1.5%)。

图5 试件放入恒温水箱

通过对比图6两种钢渣粒径碎石封层的膨胀率可以发现,钢渣粒径为5~10mm的体积膨胀率比10~15mm更低,故得出:当路面结构所在环境中可能存在较多水分时,选用粒径为5~10mm的钢渣较合适。

4 结 语

(1)基于工程经验法,结合依托工程,通过室内试验结果分析得到最优方案为:掺5~10mm钢渣碎石的撒布量为8kg·m-2,沥青用量为1.4kg·m-2,钢渣掺量为30%。

(2)由剪切试验和拉拔试验证明,对于碎石封层脱层问题,掺入一定量的钢渣是有效的,钢渣的掺入对碎石封层的抗剪切效果有较大的提升,对提高抗拉拔能力也有帮助。

(3)通过对碎石封层各路用性能的试验结果进行拟合后,得到了近似的函数表达式,初步获得了钢渣掺量和粒径对碎石封层路用性能(渗水系数、构造深度以及浸水膨胀率)的影响规律:钢渣的掺量与渗水系数成二次曲线关系;随着钢渣掺量的增加,碎石封层的构造深度也随之增大,且掺量与封层构造深度成线性关系;钢渣的加入使钢渣沥青混合料体积膨胀性增大,在本文的掺量下,钢渣沥青混合料膨胀率均符合要求。