高速动车组轴箱轴承接触模型的建立与分析

赵方伟

(中国铁道科学研究院 金属及化学研究所,北京 100081)

随着我国铁路客运列车的高速化发展,车辆的安全性、可靠性问题日益突出。轴承作为高速列车的关键零部件,其性能及可靠性对列车运行的安全性起着至关重要的作用[1-2]。高速客车用轴箱轴承以圆锥滚子轴承居多,其不仅能承受较大的径向载荷,还能承受一定的轴向载荷,是决定整个系统性能的关键零部件之一,也是比较容易损坏的部件[3]。

通过建立轴承接触模型来分析轴承内部载荷和接触应力分布是解决轴承运用安全问题的重要手段之一。国内外学者做了大量研究,文献[3]建立了高速铁路轴箱用双列圆锥滚子轴承的拟动力学分析模型,采用数值模拟的方法计算分析了轴承的载荷分布。文献[4]以Hertz接触理论为基础,建立了轴承静力学模型,给出了承受单一径向载荷且游隙为零的球轴承以及向心滚子轴承的最大滚子载荷和径向外载荷之间的关系。文献[5]在滚动轴承静力学模型研究的基础上,提出了滚动轴承的拟动力学模型,将滚动体的离心力和陀螺力矩加入到外载荷条件中,一起列入轴承部件的力与力矩平衡方程,通过Newton-Raphson迭代法进行求解,可以获得较为可靠的轴承内部载荷分布。文献[6]首先建立了滚动轴承的动力学模型,设定滚动体4个自由度及保持架6个自由度的运动方程,采用4阶Runge-Kutta法进行积分,计算轴承任意时刻滚动体和保持架的位移速度及内部的滑动情况等。文献[7]发展了这种算法,考虑了惯性力和惯性力矩的作用。滚动轴承运动状态复杂,很难找到一个精确的模型来完全准确表达和预测轴承的运动。针对高速动车组轴箱圆锥滚子轴承受力情况,采用理论分析方法和有限元方法,建立动车组轴箱轴承接触模型,计算轴承内部载荷分布和接触应力分布,将结果进行对比,以期得到准确可靠的接触模型。

1 理论力学分析

1.1 轴承内部载荷分布

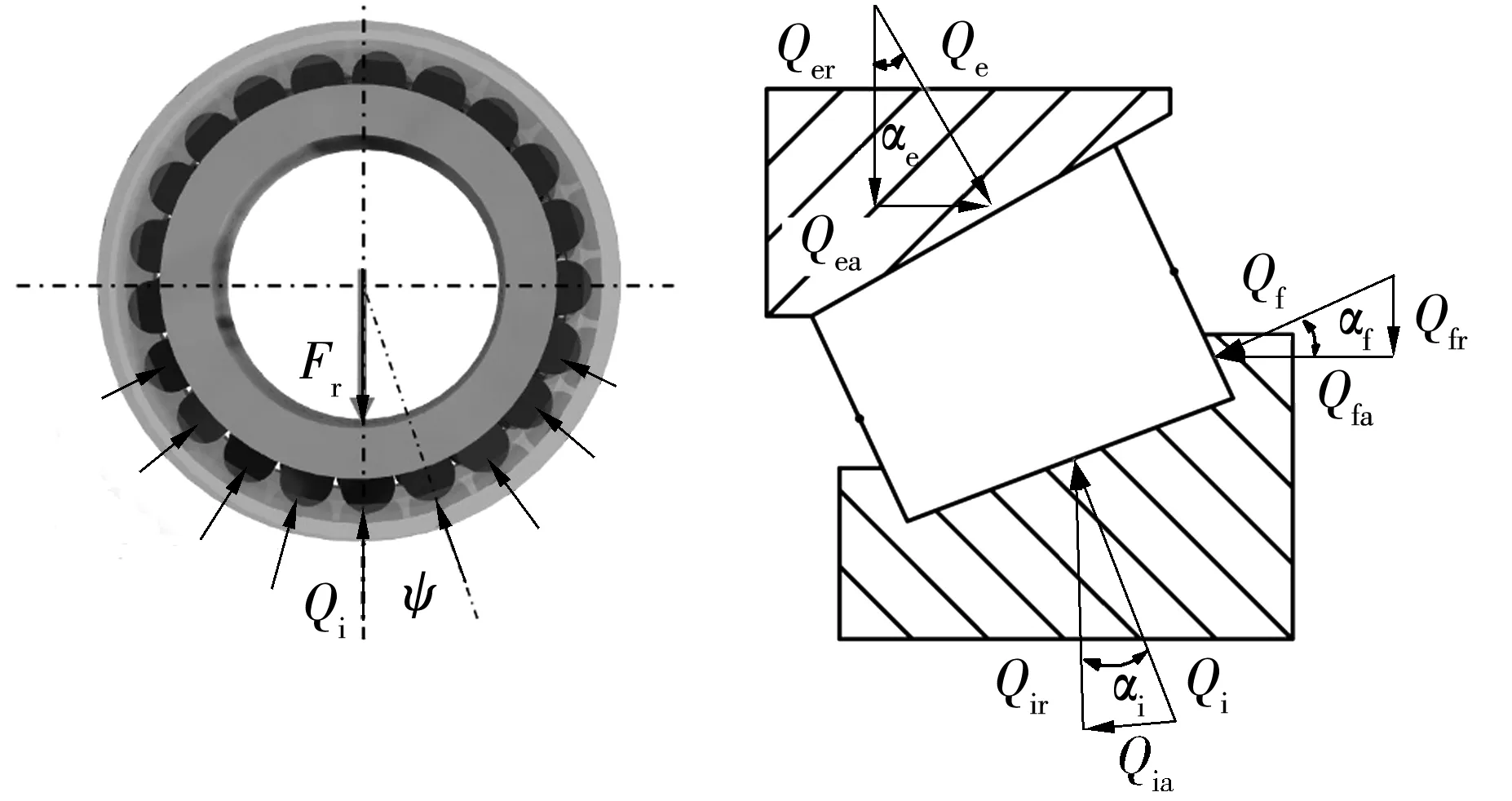

圆锥滚子轴承内部载荷分布及单个滚子受力如图1所示。

图1 圆锥滚子轴承内部载荷分布及滚子受力分析图

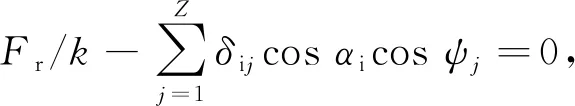

根据图1(Fr为径向载荷;ψ为方位角,定义竖直中心线正下方的滚子方位角为0°,对应编号为1#)得到滚子轴、径向的平衡方程[8]分别为

Qesinαe-Qisinαi-Qfsinαf=0,

(1)

Qecosαe-Qicosαi-Fc+Qfcosαf=0,

(2)

式中:Qe为外圈滚道径向载荷;Qi为内圈滚道径向载荷;Qf为内圈滚道挡边载荷;αe为外圈滚道径向载荷与竖直中心线的夹角;αi为内圈滚道径向载荷与竖直中心线的夹角;αf为内圈滚道挡边载荷与竖直中心线的夹角;Fc为滚子离心力。

由接触对的载荷位移关系[9]得到变形公式为

(3)

(4)

式中:δe为外圈滚道径向位移;δi为内圈滚道径向位移;k为接触对的载荷位移系数。

滚子径向变形满足

δr=δecosαe+δicosαi,

(5)

δr=δrcosψ-0.5Gr,

(6)

式中:δr为滚子径向变形;Gr为径向游隙。

将(5),(6)式代入(3),(4) 式,得到

[(δrcosψ-Gr/2-δicosαi)/cosαe]10/9·

(7)

[(δrcosψ-Gr/2-δicosαi)/cosαe]10/9·

(8)

对于轴承整体,在径向载荷作用下其内部载荷分布满足

(9)

式中:j为滚子编号;Qij为第j个滚子的内圈滚道径向载荷;Z为滚子数。

同样根据载荷位移关系,得到

(10)

式中:δij为第j个滚子的内圈滚道径向位移。

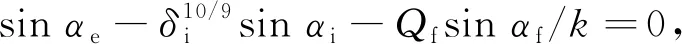

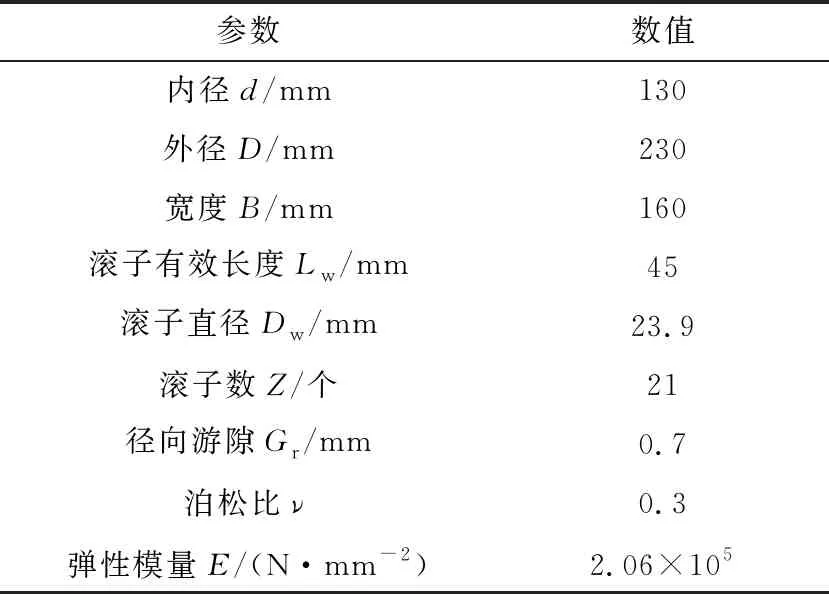

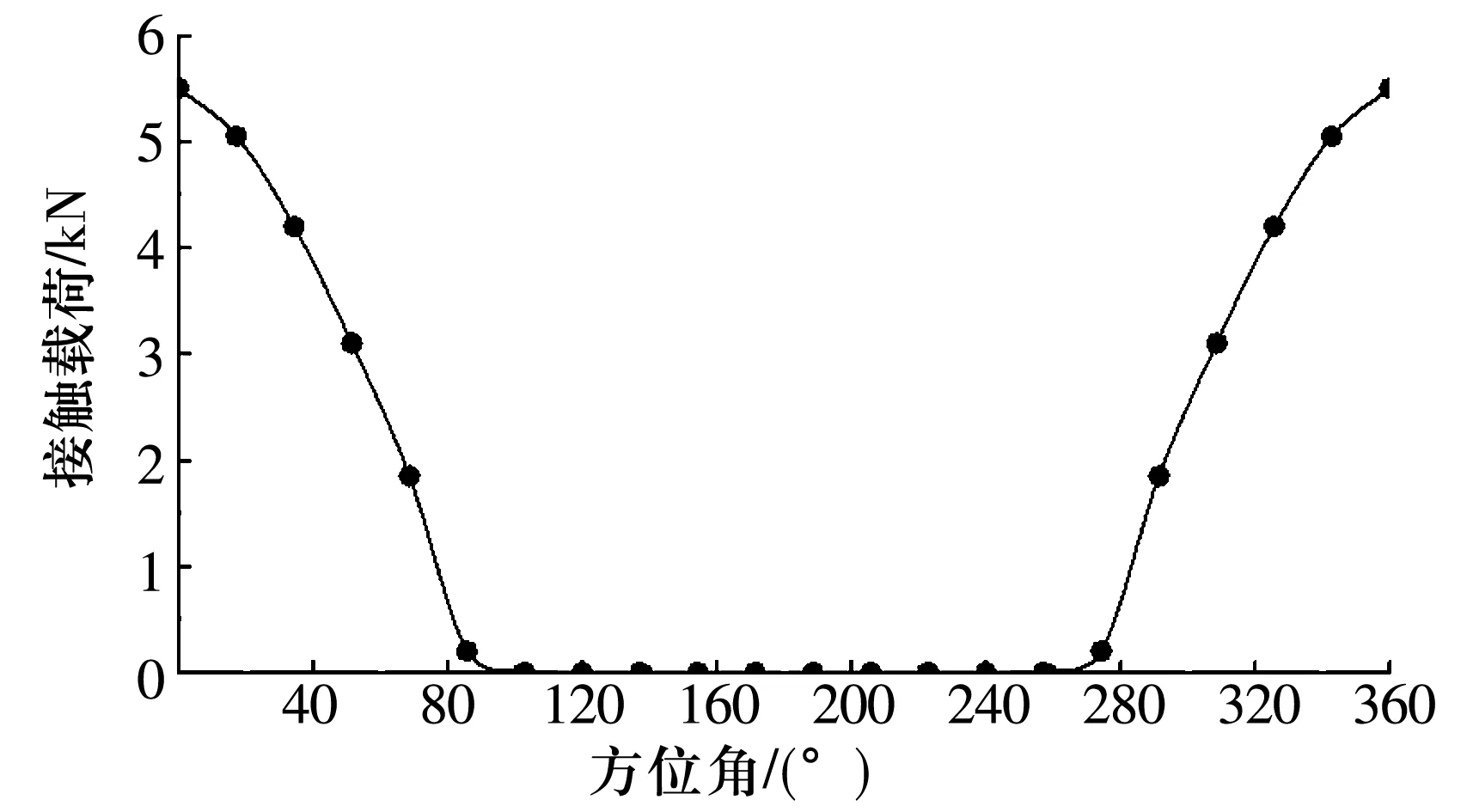

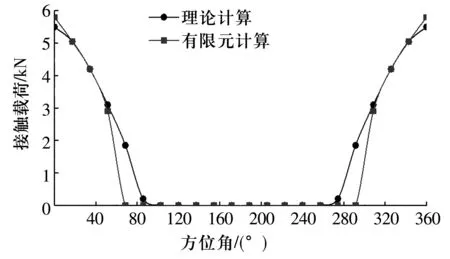

以动车组轴箱轴承为研究对象,列车稳定运行时一套轴箱轴承的等效径向载荷为28 kN,代入轴箱轴承的技术参数(表1),联立(7),(8),(10)式可得到43个非线性方程组,利用Newton-Raphson法进行迭代求解,获得圆锥滚子轴承在承受径向载荷时的内部载荷分布如图2所示。

表1 圆锥滚子轴承主要技术参数

内圈与滚子法向接触载荷分布如图2所示。由图可知,只有部分滚子承受载荷,受载滚子覆盖范围为170°,且方位角为0°时载荷最大,最大接触载荷为5.5 kN;接触载荷值从中部向两侧逐渐递减,直至不承受载荷作用。

图2 内圈与滚子法向接触载荷分布

1.2 最大承载滚子的接触应力分布

由圆锥滚子轴承的几何特性可知,其曲率半径沿滚子素线不是常数,而是与滚子包络圆锥面素线的倾角有关[10]。当滚子带有凸度时,接触应力沿滚子素线的分布也会受到凸度的影响。通过切片法求解圆锥滚子轴承的接触应力分布,即将滚子接触区域分成若干微小的矩形区域,区域内部考虑滚子法向载荷引起的变形位移和凸度在切片上产生的变形位移,求解得到接触应力分布。

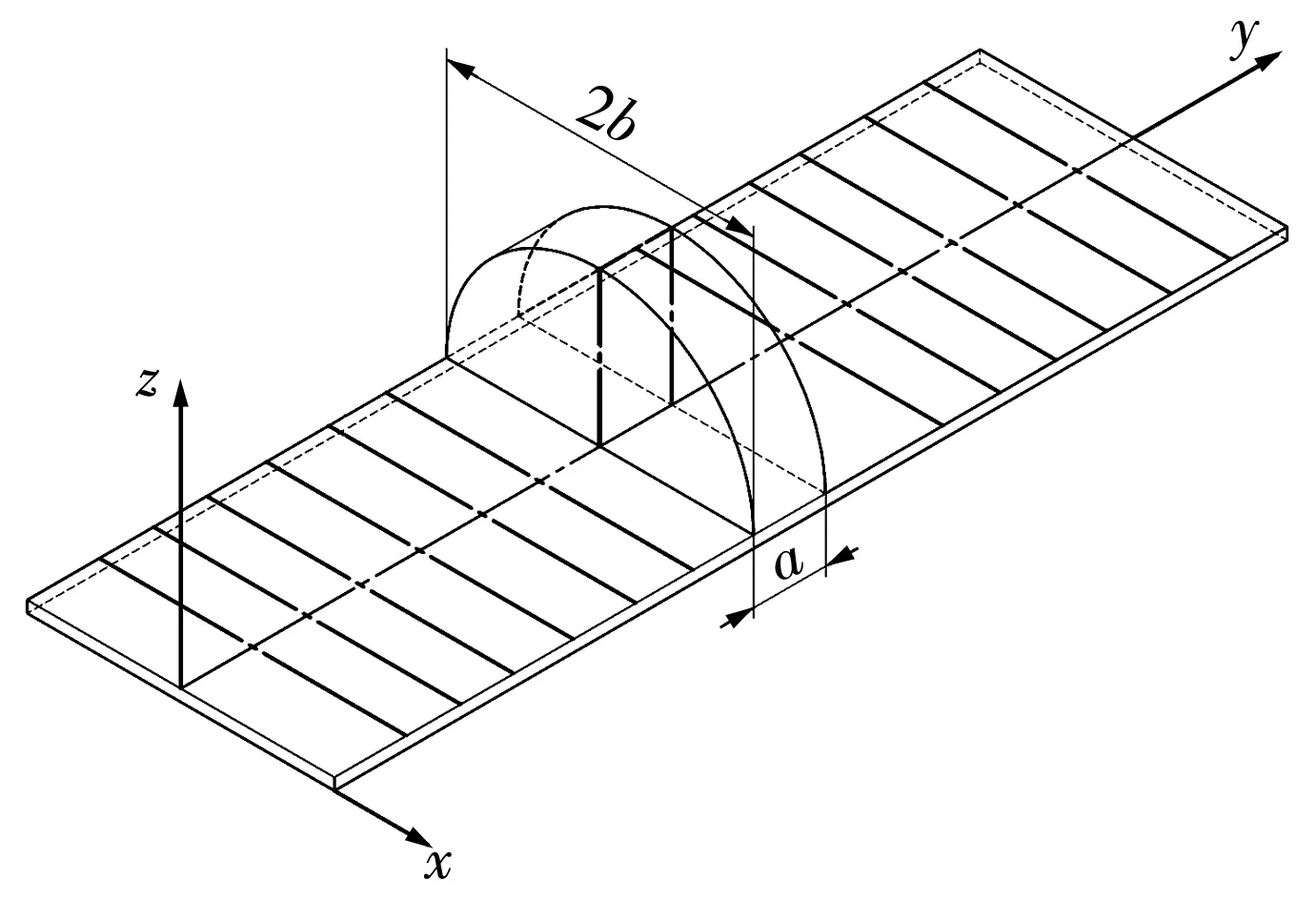

以滚子与内滚道为例,将滚子与内滚道接触区域沿滚子素线方向(y轴)划分为m个长度为a,宽度为2b的条形单元,接触应力在区域内部沿滚子素线方向均匀分布,垂直于滚子素线方向符合Hertz接触应力分布,忽略切片之间的切应力,如图3所示。

图3 切片法示意图

由Hertz接触理论可知,线接触区域半宽与构成接触对的弹性体在接触区域的直径以及弹性趋近量有关,如下

δm=b2(dwm+dim)/(dwmdim),

(11)

式中:δm为第m个切片的弹性趋近量;b为线接触区域半宽;dwm为滚子第m个切片的等效直径;dim为内滚道第m个切片的等效直径。

忽略滚子歪斜产生的影响,弹性趋近量为

δm=δij-cm,

(12)

式中:cm为滚子凸度在第m个矩形区域产生的变形量。

结合(12)式,改写(11)式,得第m个区域接触半宽的计算式为

bm=[(δij-cm)(dwmdim)/(dwm+dim)]1/2。

(13)

其中,滚子在第m个区域的等效曲率半径几何关系如图4所示。

根据图4几何关系得到

(14)

4sin4(αw/2)/cosαw]1/2,

(15)

式中:Dm为第m个切片处滚子横截面的直径;Da为垂直于滚子素线的椭圆截面的短半轴;Db为垂直于滚子素线的椭圆截面的长半轴;αw为滚子全锥角。

从而得到滚子第m个切片的等效直径

(16)

根据图4中滚子等效曲率半径计算几何关系,结合圆柱滚子轴承的接触计算方法可知,第m个区域内部接触应力分布为

σim=(2Qij/πLwb)[1-(y/b)2]1/2。

(17)

将 (13),(16)式代入(17)式,得到滚子与内圈的接触应力分布。利用相同的方法可以得到滚子与外圈的接触应力分布。

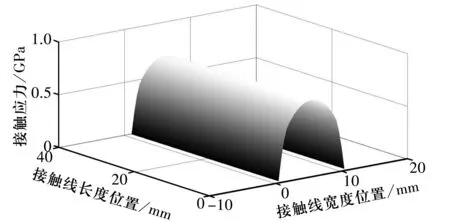

同样选取方位角为0°的滚子进行分析,运用MATLAB编制相应的计算程序,可得滚子与内圈滚道接触的应力分布如图5所示。由图可知,接触应力在滚子小端最大,且从滚子小端沿滚子素线逐渐减小,小端与大端接触应力相差23.81 MPa,相差并不明显。

图5 接触区域应力分布

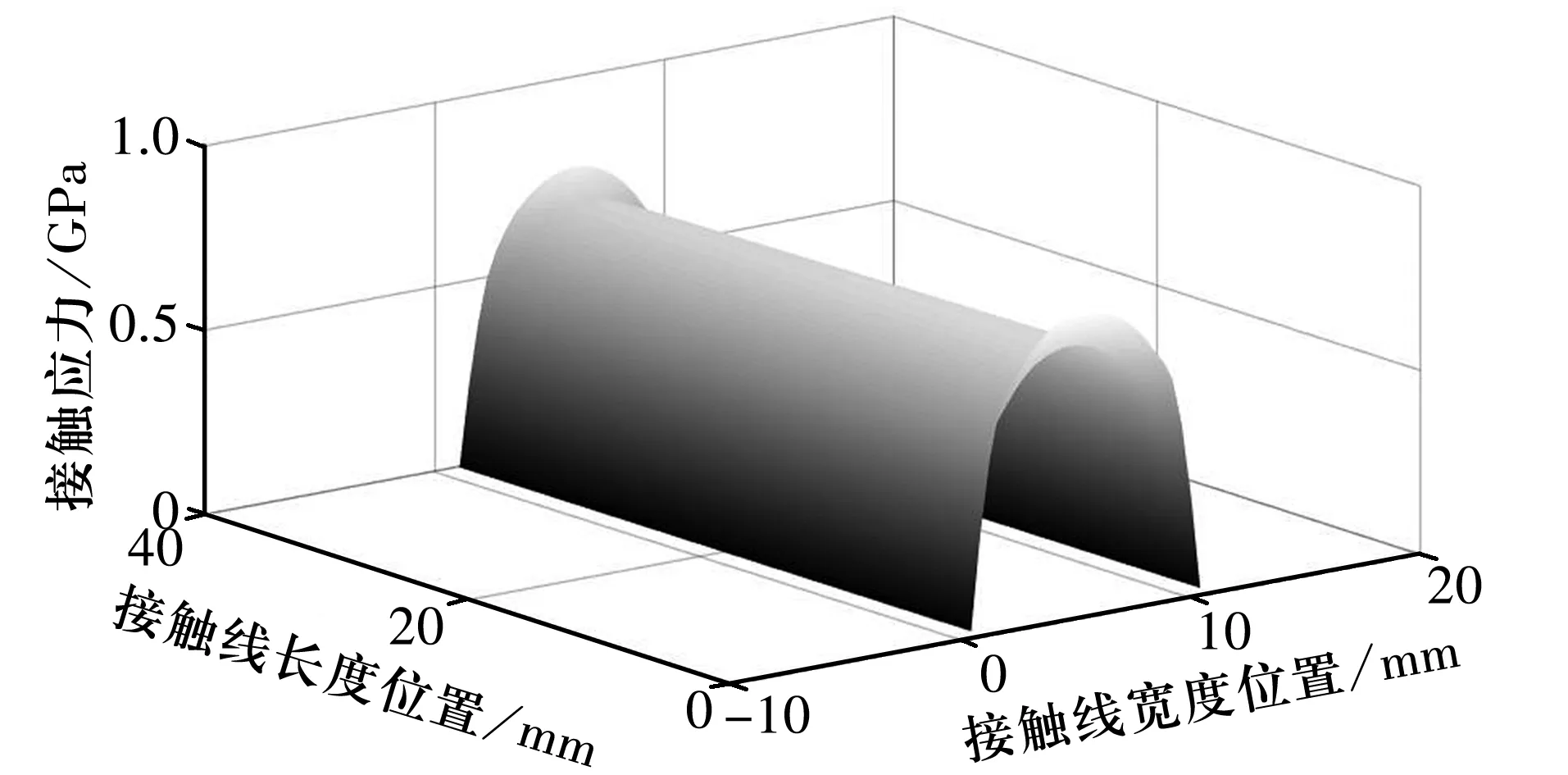

事实上,独立的切片是不可能存在的,尤其在高速动车组轴箱圆锥滚子轴承这种载荷状况复杂的环境下。较为精确的切片法需要对滚子的力平衡和力矩平衡建立方程组,并利用Hartnet关于弹性半空间法向作用力对非作用点变形影响的理论进行计算[11],计算结果如图6所示。由图可知,滚子在边缘处存在应力集中现象,这与轴承实际运用情况较为符合。

图6 非理想线接触的接触应力分布

2 有限元分析

前述小节中对圆锥滚子轴承内部载荷分布与接触模型的分析计算均是力学解析分析,需要利用程序语言对非线性方程组进行数值求解,过程相对复杂。有限元方法计算过程简单,且可以更加直观的显示计算结果,故对于载荷环境复杂的圆锥滚子轴承,利用有限元方法进行轴承接触模型的求解更加适合。

2.1 有限元模型的建立

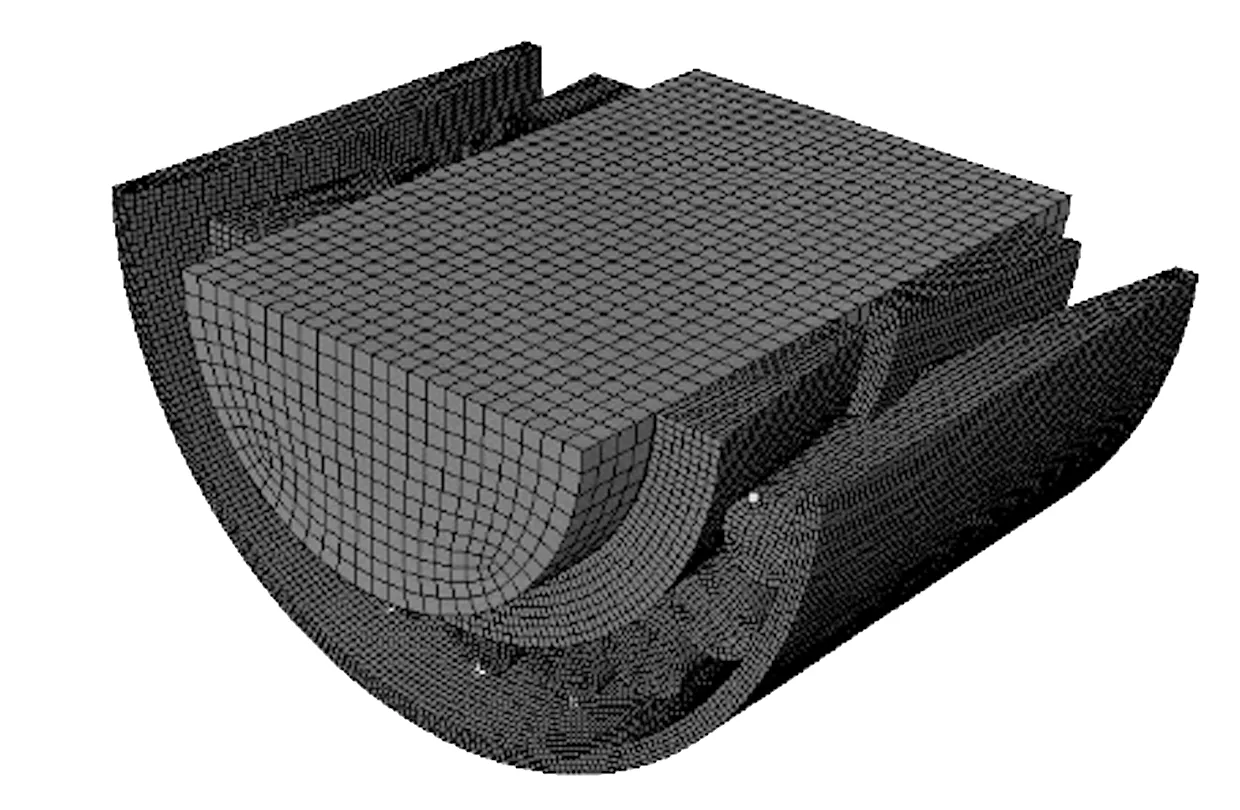

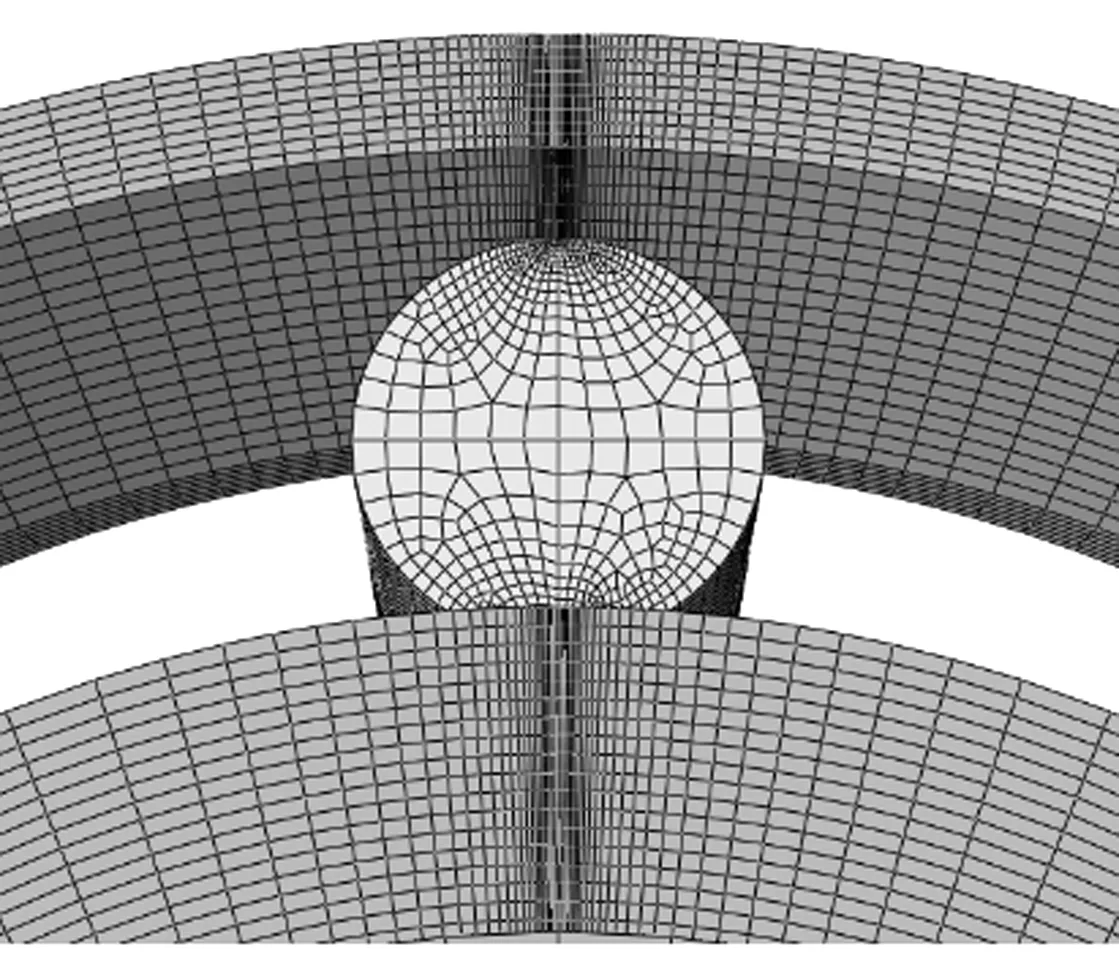

建立轴箱双列圆锥滚子轴承的三维几何模型,根据动车组轴箱轴承结构特点简化模型,选取承载的下半部分轴承。为了在2个独立的内圈上平稳加载,建立半轴模型,与内圈之间设置tie约束,通过在半轴上施加均布载荷来模拟径向载荷作用。滚子与内外圈滚道定义接触关系,采用Lagrange法强化约束。圆锥滚子轴承的边界条件相对复杂,外圈外侧施加全约束;内圈轴线中点建立极坐标系,约束所有滚子接触法向对称中面沿极坐标系轴承轴线的旋转自由度;滚子端面建立局部坐标系,约束滚子大端端面沿轴线的自由度;对半轴及内圈施加相应约束;挡边设置约束。在接触部位进行网格细化,按照线接触网格细化的原则,即接触区域网格需小于接触区域半宽的一半。半轴承网格划分模型如图7所示。

图7 轴承有限元模型

2.2 计算结果及分析

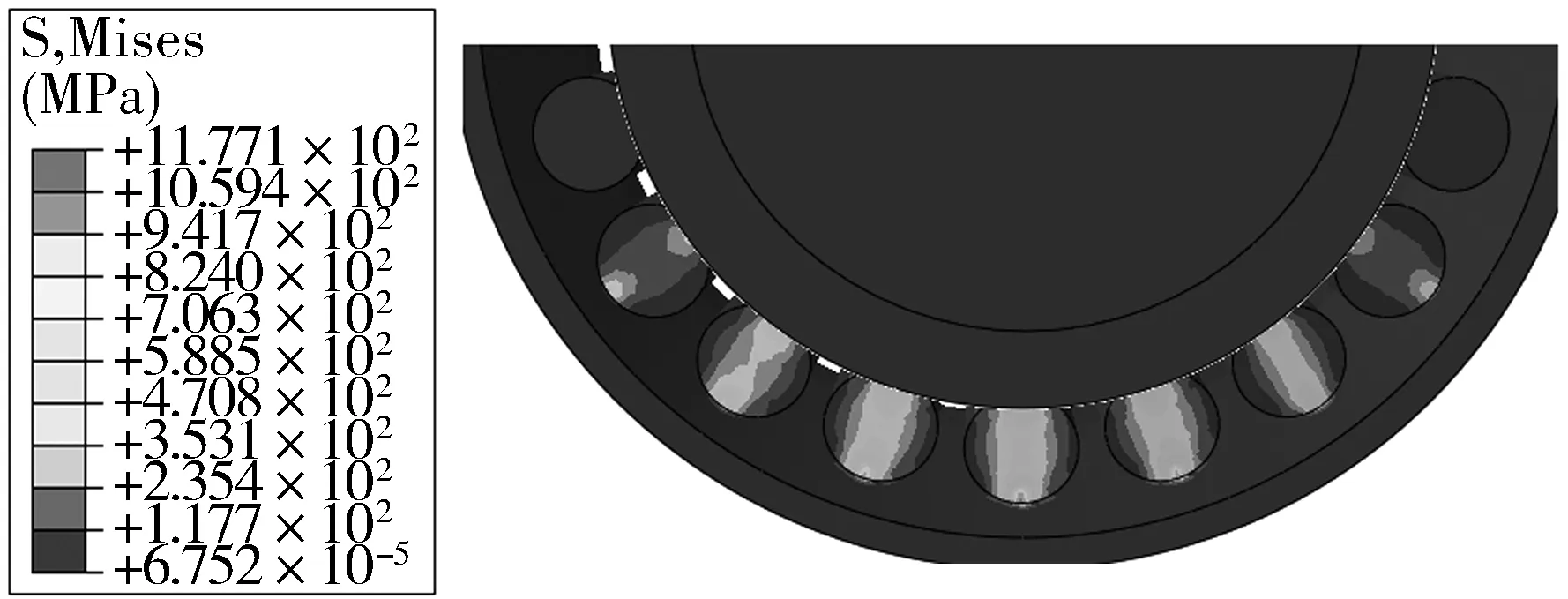

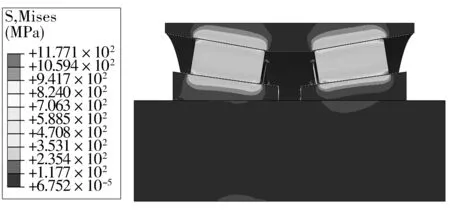

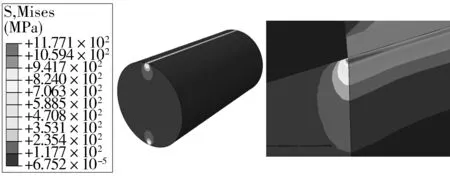

一套轴承的径向载荷应为56 kN,计算得到轴承内部等效应力如图8所示。滚子承受载荷的分布趋势与理论力学分析结果一致,方位角为0°的滚子承受最大载荷,其他滚子受载数值向两端依次递减。滚子两端存在应力集中现象,且小端接触应力最大,向大端逐渐减小,符合之前计算分析的趋势结果(图9)。

图8 径向载荷作用下的应力云图

图9 滚子应力云图

网格尺寸的大小和质量直接影响接触应力分布的求解[12],但是对于内部载荷的分布影响很小。将有限元计算结果与理论分析结果进行对比(图10)发现,滚子内部载荷分布结果基本一致,但在方位角为69°,86°,274°以及291°时,滚子接触载荷有限元计算结果为0,这与理论计算结果存在一定差别,主要是由于网格不够细致导致的,当网格尺寸远大于接触半宽时,接触应力基本为0。该差别的存在导致轴承有限元接触模型计算不准确,必须进行修正。

图10 内部载荷分布解析法与有限元法结果对比

2.3 有限元接触模型的修正

为获得相对准确的滚子与滚道接触区域的应力分布情况,按照接触模型建立要求进行网格划分的细化,接触区域单元尺寸需小于理论计算得到的接触区域半宽的一半。在保证计算精度的前提下,为降低计算规模,仅保留原始模型方位角为0°的一对滚子。

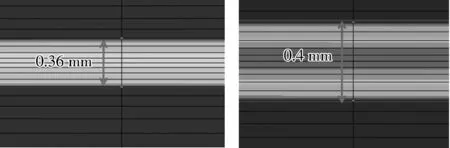

当径向载荷为28 kN时,采用切片法计算得到内圈滚道接触区域半宽为0.175 mm,接触中心应力为1 177.1 MPa;外圈滚道接触区域半宽为0.187 mm,接触中心应力为1 130.0 MPa。因此,接触区域网格尺寸需小于0.085 mm。采用线性变换趋近的网格划分方法,仅将接触区域附近的网格细化,最小网格尺寸为0.040 mm,精细网格划分结果如图11所示。

图11 精细有限元网格划分结果

2.4 结果分析及验证

在轴承上施加的载荷和边界条件不变,对其进行计算分析,得出:

1) 滚子与滚道的接触关系可以稳定建立,计算过程没有出现严重的不连续迭代,验证了边界条件的稳定性。最大接触应力出现在次表面,符合接触理论(图12)。

图12 滚子接触应力云图

2) 如图13所示,内圈滚道接触区域半宽为0.180 mm(理论计算值为0.175 mm),外圈接触半宽为0.200 mm(理论计算值0.191 mm),模拟值与理论计算值相差小于5%,微小的误差依然是来源于网格的尺寸和质量,综合考虑准确度和计算量,该计算结果满足要求。

图13 内圈接触区域示意图

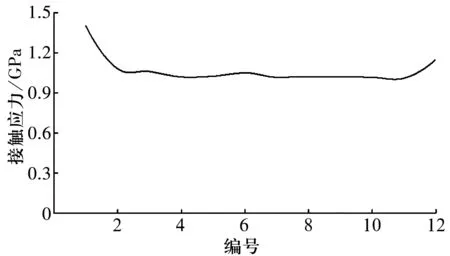

3) 取一侧内圈滚道,读取其接触区域中心线上节点从小端至大端的接触应力值如图14所示,与非理想线接触区域应力分布图基本一致。滚子两端边缘由于应力集中影响,存在接触应力峰值,滚子小端接触应力最大,沿滚子素线方向逐渐减小,符合切片法得出的结论。载荷变化时应力分布的趋势不变;当载荷为28 kN时,内圈接触区域中心平均接触应力为1 081 MPa,与等效圆柱法得出的平均接触应力1 177 MPa基本吻合。说明建立的有限元接触模型准确可靠。

图14 接触区域节点接触应力分布

3 结论

1) 分析了圆锥滚子轴承力学模型,基于此计算了高速动车组轴箱轴承内圈与滚子法向接触的载荷分布,只有部分滚子承受载荷,接触载荷从中部向两侧逐渐递减。

2) 采用切片法建立了轴承接触模型,分析了滚子与内圈滚道的接触应力分布。接触应力在滚子小端最大,从小端到大端沿滚子素线方向逐渐减小,但相差不大。对常用的切片法进行改进,提出建立滚子的力平衡和力矩平衡方程组,并利用Hartnet关于弹性半空间法向作用力对非作用点变形的影响进行了理论计算。

3) 建立了高速动车组轴箱轴承有限元接触模型,对轴承内部载荷分布和滚子滚道接触模型进行了计算和分析,计算结果与理论计算结果存在一定偏差。采用线性变换趋近的网格划分方法对接触区域附近的网格细化,进而对接触模型进行了修正,并对修正结果进行了验证,结果表明修正后的有限元接触模型计算结果准确可靠。