轴承滚道磨削中金刚石滚轮修整技术的应用

杨摩西,崔仲鸣,赫青山,王星,高东恩

(河南工业大学 机电工程学院,郑州 450001)

轴承滚道不仅引导滚子滚动,还需承受径向或轴向载荷,滚道加工质量将直接影响轴承的制造精度和使用寿命。轴承滚道较为常用的精加工方法是先磨削加工出滚道形状,再进行超精研磨,滚道的磨削加工质量是决定其尺寸和研磨后滚道廓形精度的首要条件。轴承滚道磨削方法分为:摆动法、切入法和范成法[1]。其中切入法是最常用的方法,需先把磨削砂轮修整成所需的滚道形状,然后采用切入磨削方式直接加工出滚道,滚道形面由成形砂轮直接加工,砂轮的表面形貌会如实反映在加工面上。因此,砂轮工作形面的修整精度是影响轴承滚道加工质量的关键[2-3]。

砂轮的修整方法可分为机械修整法、电加工修整法和其他修整法[4]。轴承滚道磨削砂轮主要采用机械修整法中的单点金刚石笔修整法和金刚石滚轮修整法。单点金刚石笔修整法具有修整装置简单,针对不同沟曲率容易调整的优势,但对于多滚道磨削,存在沟间距难以保证的缺点。金刚石滚轮修整法具有修整效率高,修整精度高和修整尺寸稳定的优点,尤其对于复杂形面精密修整具有优势[5],已成功应用于轴承磨削加工之中。文献[6]研究发现金刚石滚轮的粒度和旋转方向影响轴承零件的表面微观形貌、应力和金属组织结构;文献[7]采用金刚石滚轮对3000系列调心滚子轴承进行加工工艺试验和生产实践,并达到了预期效果;文献[8]设计制造包含10个不同沟形的金刚石滚轮,实现了对多种双滚道磨削砂轮的修整。但是,对金刚石滚轮修整法在轴承滚道加工中的工艺参数和实际效果的研究还不够深入,文中将重点介绍。

1 金刚石滚轮修整法的特点

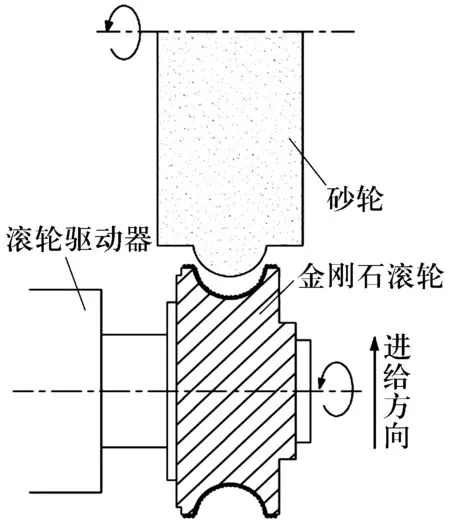

金刚石滚轮(以下简称滚轮)修整原理如图1所示,具有精密金刚石包络形面的滚轮安装在滚轮驱动器上,滚轮高速旋转并通过进给与砂轮啮合实现对砂轮形状的修整。滚轮形面轮廓以及各项尺寸精度均参考被加工零件的相关技术要求设计,精度可达到微米,甚至亚微米级[9]。金刚石滚轮修整法是一种适合复杂零件的高效精密修整方法,具有以下优点:

图1 金刚石滚轮修整法原理图

1)修形能力强,可一次同时完成传统加工多道工序的加工,尤其适合形状较复杂的多滚道加工。

2)修整时间短,效率高,可以通过改变修整参数控制被修砂轮的锋利度,能够满足不同的加工要求。

3)不易磨损,使用寿命长,修整精度稳定,能够保证大批量生产的质量稳定性[10]。

2 金刚石滚轮制造及应用工艺参数

2.1 精密金刚石滚轮的制造

滚道砂轮用金刚石修整滚轮一般采用内电镀法制造。内电镀法虽然工艺较为繁琐且制造流程长,但其制造精度能达到微米级,能够满足轴承复杂结构形面的需求[11]。

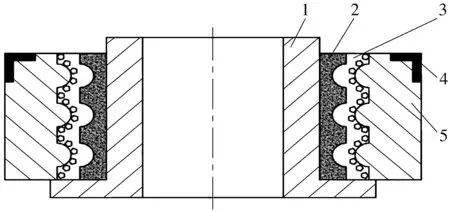

内电镀金刚石滚轮制造法原理如图2所示。首先在阴模型腔上加工出精密的型腔内形面,以内型腔表面定位,将金刚石固定在型腔内形面上;然后通过电铸将金刚石固结在阴模内形面上,并形成一定厚度的磨粒镀层;之后用钢制内芯与金刚石镀层黏结,并将型腔形面的定位基准转换到内芯上;最后将阴模型腔去除,即得到具有精密形状的金刚石滚轮,再经过精密修磨得到高精度金刚石滚轮[12-13]。

1—内芯;2—黏结层;3—金刚石工作层;4—阴模型腔基准面;5—阴模型腔

2.2 滚轮的驱动与安装

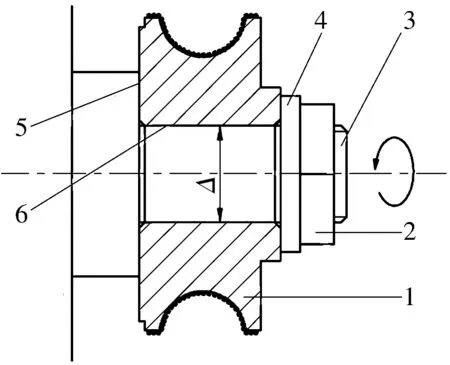

滚轮与驱动器轴一般采用直孔安装形式(图3),这是因为径向和轴向对滚轮形面精度的影响不大,而轴线摆动误差影响较大。滚轮与驱动轴的安装采用精密配合方式,配合间隙用绝对值表示,对于常规尺寸的轴径配合间隙Δ设定为4 μm,驱动器主轴的回转精度要求微米级。

1—金刚石滚轮;2—螺母;3—驱动器轴;4—垫片;5—驱动器轴肩;6—驱动器轴径

2.3 滚轮应用工艺参数

滚轮修整过程中的转速、进给速度、光修转数等是影响修整效果的主要因素。针对轴承滚道磨削常用工艺参数的影响因素进行了试验研究,并确定基本工艺参数。试验修整滚轮:内电镀无规则排列粒度40/50,周边线速度VR=0~15 m/s连续可调。砂轮:陶瓷结合剂白刚玉磨料,粒度220#,周边线速度VS=15 m/s。

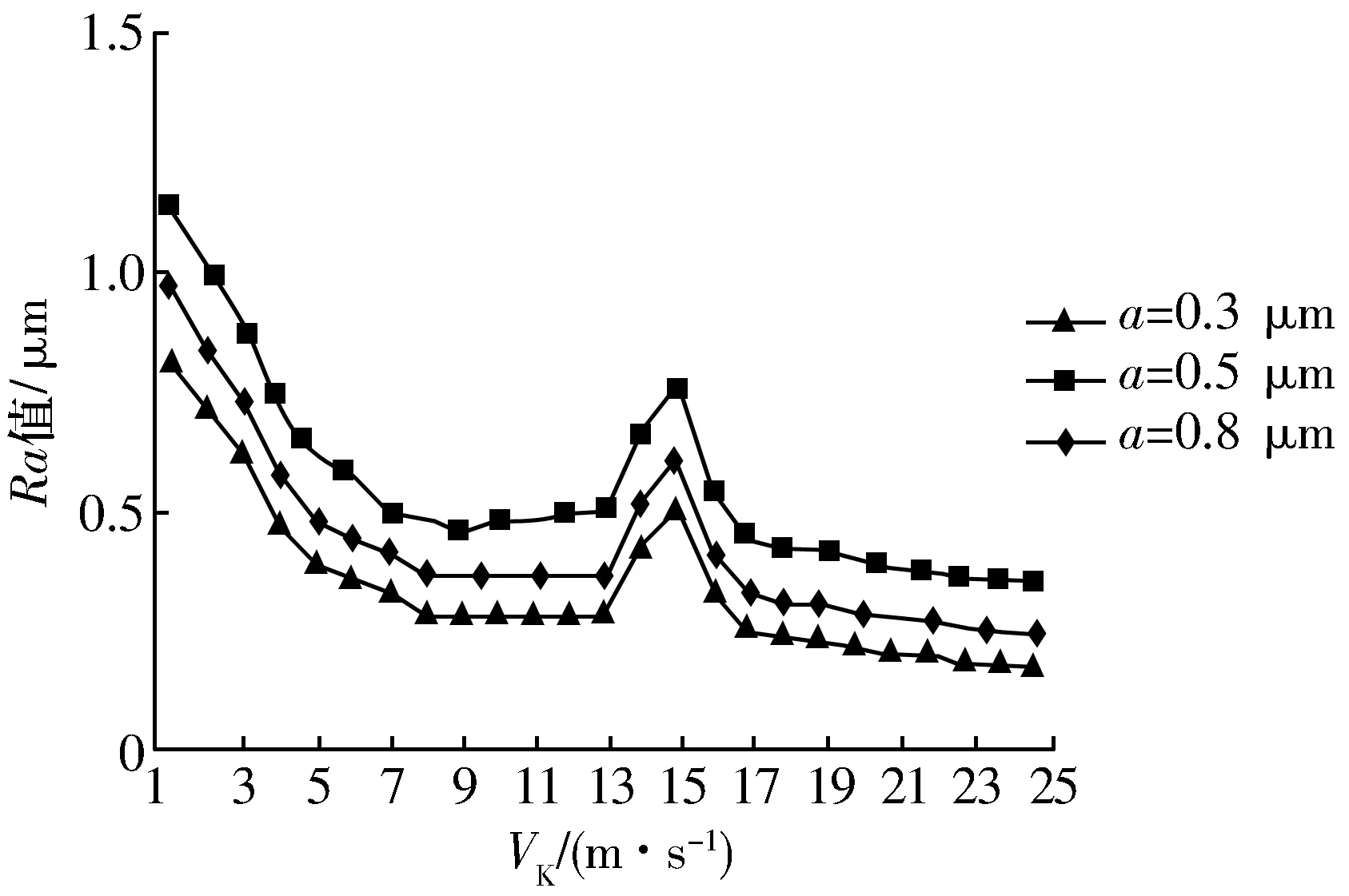

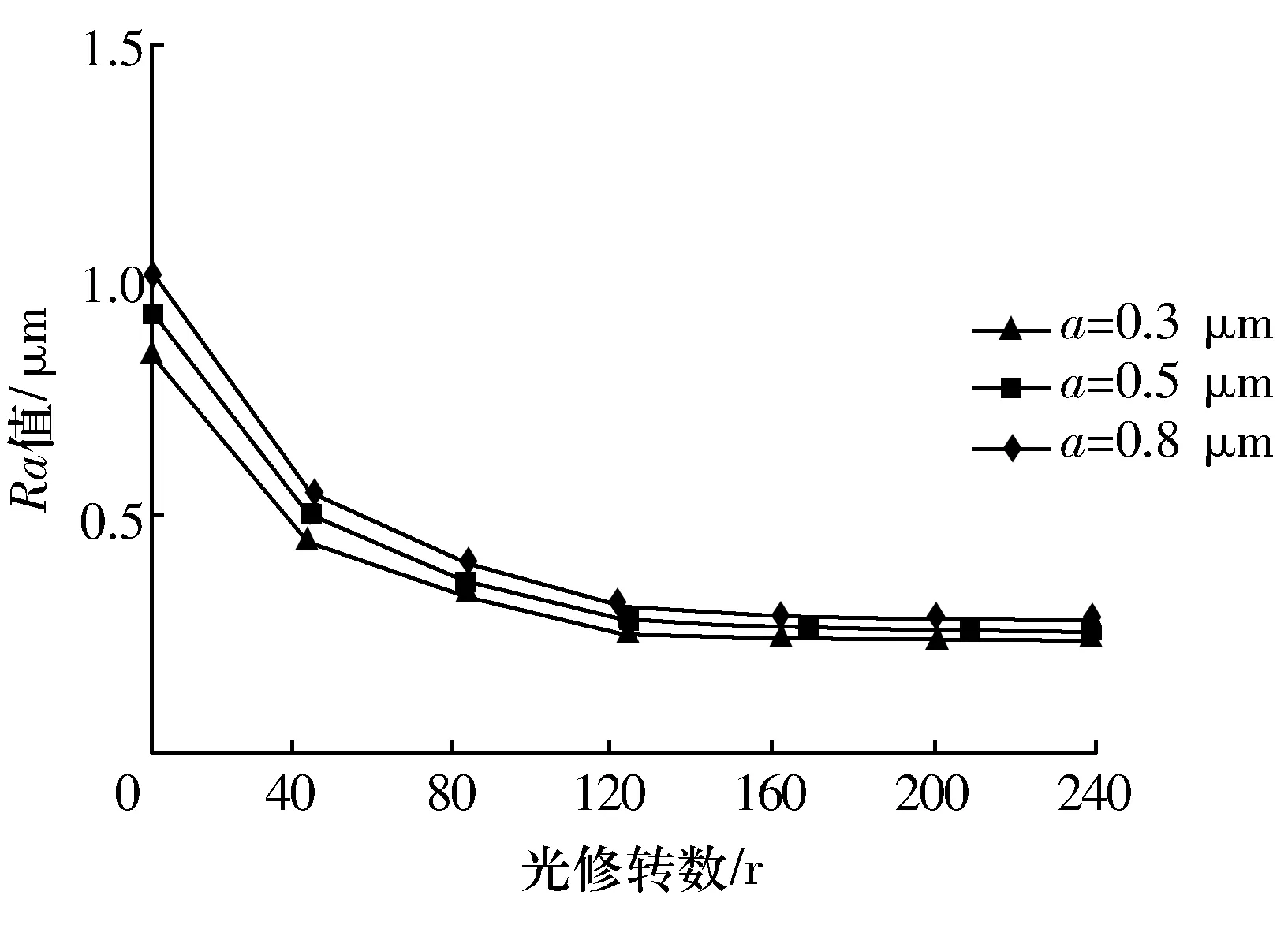

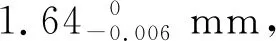

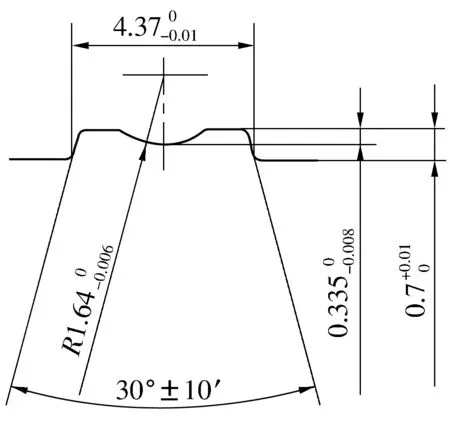

2.3.1 滚轮转速

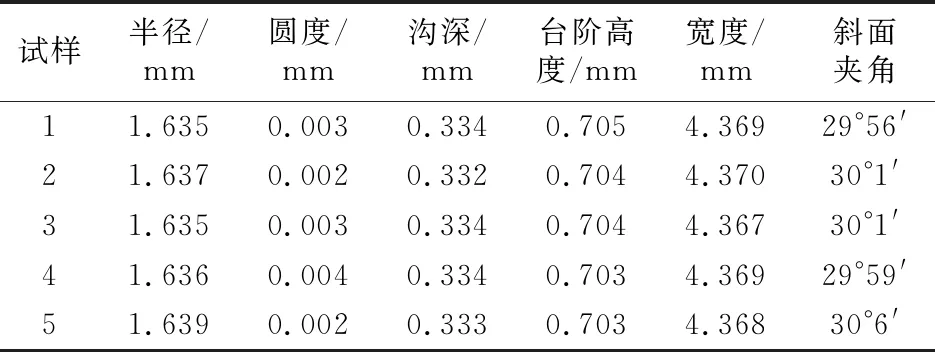

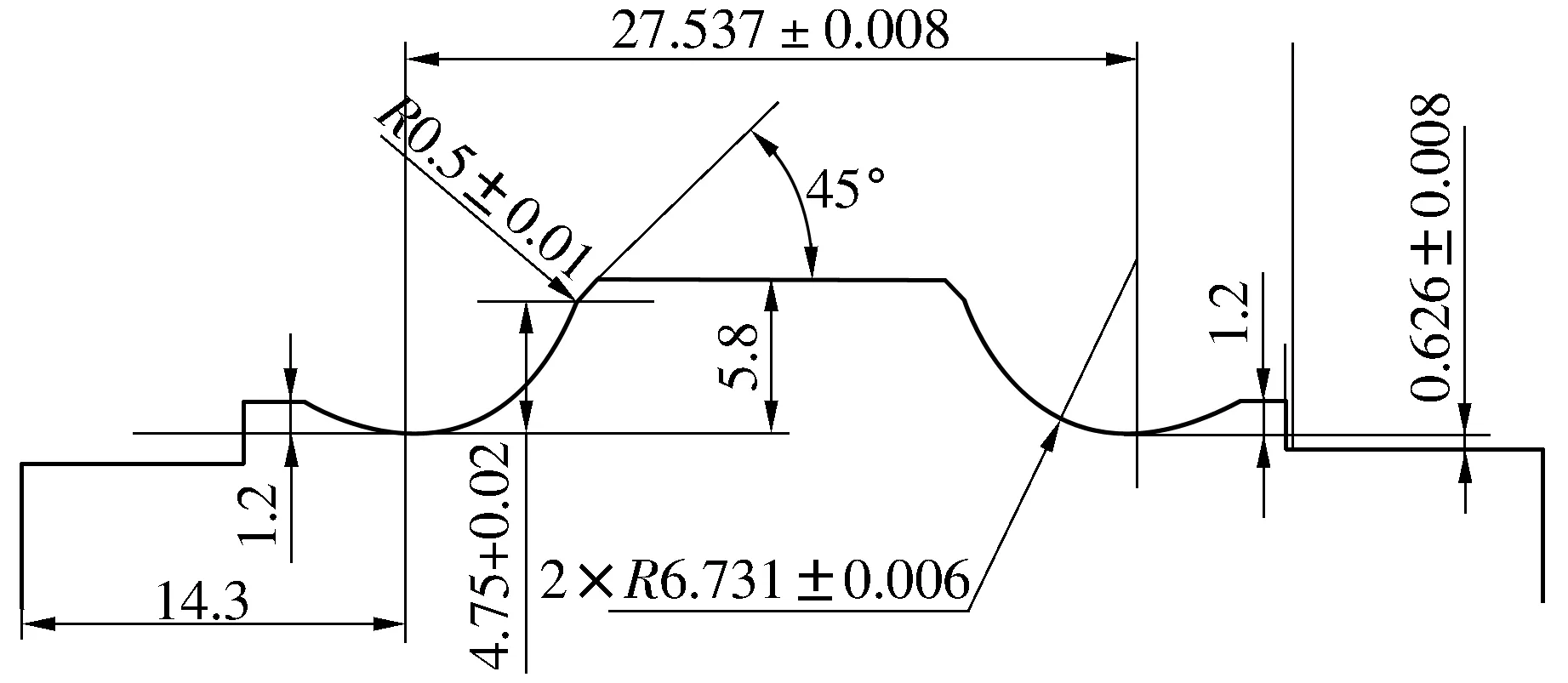

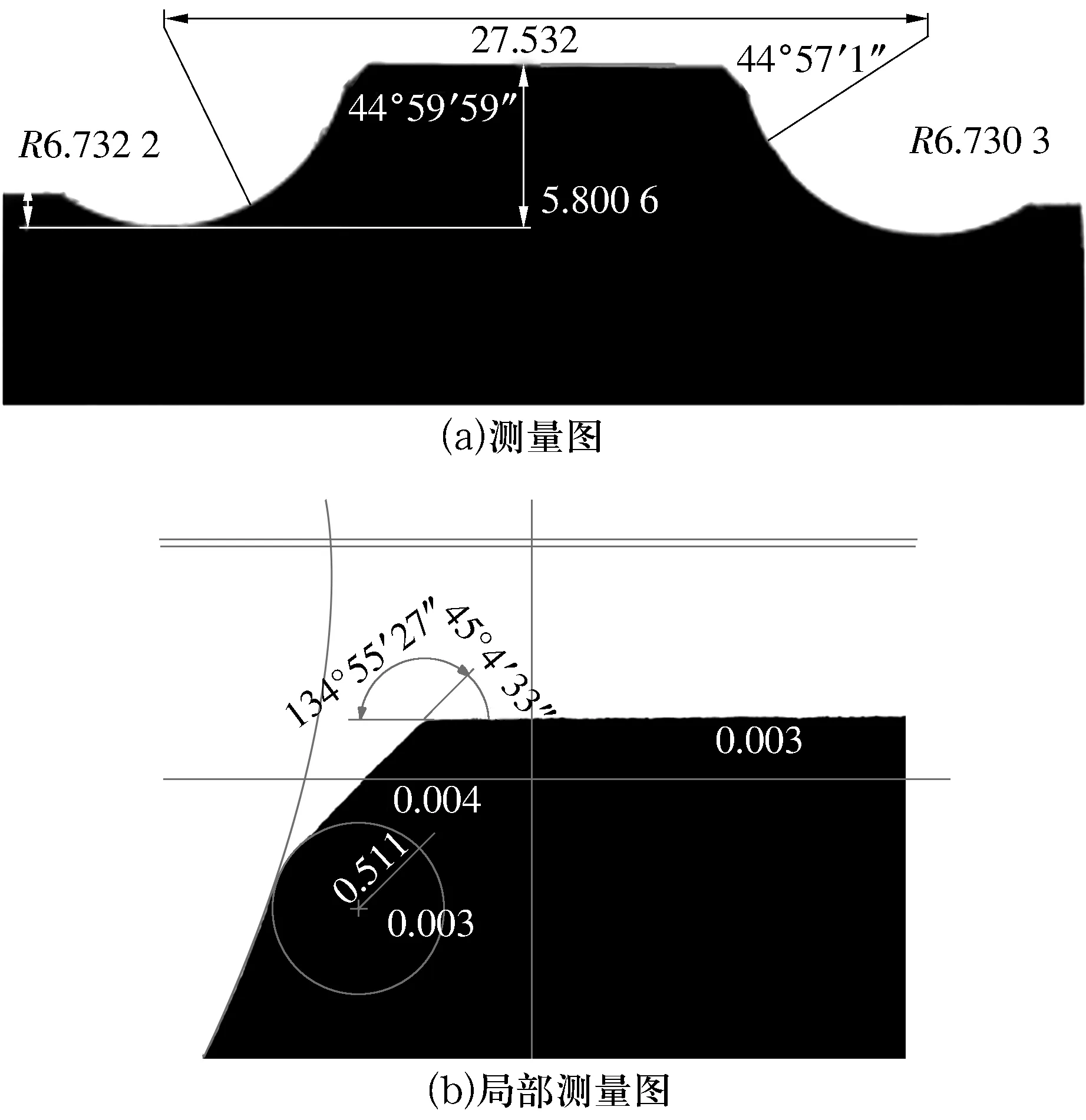

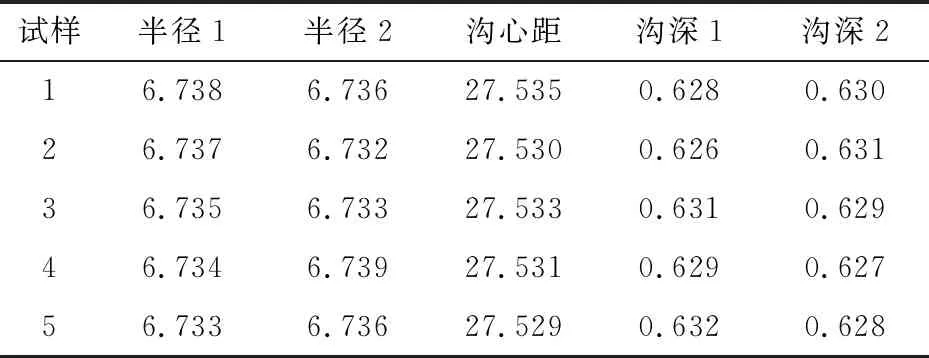

修整过程中滚轮外圆周与砂轮外圆周的相对速度称为修整速度差VK,即VK=VS-VR,VK的变化会影响修整后砂轮的锋利度,因此,可通过调整VK达到理想的修整效果。VK与磨削工件表面粗糙度Ra值关系如图4所示,其中a为滚轮每转进给量。VK=0是滚轮周边线速度与砂轮周边线速度相等的情况,此时滚轮与被修砂轮呈对滚状态,修整挤压作用最强,被修砂轮表面锋利度最大;VK=VS=15 m/s是滚轮转速为0的特殊状态,系统稳定性不好,易产生振动,工件表面粗糙度Ra值凸起;VK>VS>15 m/s是逆修状态。应用中最好选用0 图4 修整速度差对磨削工件表面粗糙度Ra值的影响 磨削滚道外表面的砂轮直径一般为500~600 mm,砂轮线速度接近VS=60 m/s时,采用VK=(0.20~0.75)VS,则滚轮周边线速度VR=12~45 m/s。如果滚轮直径为100 mm,则滚轮转速n=2 300~8 600 r/min,考虑滚轮系统稳定性推荐滚轮修整转速为2 300~3 000 r/min。依据滚轮强度和驱动系统的稳定性试验,当滚轮转速超过3 000 r/min时对滚轮驱动系统有超高的要求,一般不建议采用。同理,磨削套圈内表面时砂轮速度约为40 m/s时,按上面原则推算VR=8~30 m/s,滚轮转速n=1 500~5 700 r/min,推荐滚轮转速为1 500~3 000 r/min。 2.3.2 修整进给速度 提高修整进给速度可以提高修整中的挤压作用比例。试验中发现当a逐渐增大时修整力不断增大,而砂轮表面粗糙度Ra值先增大后减小,原因是修整力过大时导致滚轮磨损加快,锋利度降低;但修整力增加会引起系统变形,因此过大的进给速度会降低修整精度和滚轮使用寿命。修整中应选择适宜的进给速度,推荐滚轮每转进给量应控制在0.3 μm以内为宜。 2.3.3 光修转数 修整结束时存在一个无进给瞬间,在此瞬间内滚轮的转数称为光修转数,光修转数可影响被修砂轮工作面的锋利度。VK=0.7VS时光修转数对砂轮磨削表面粗糙度Ra值的影响如图5所示,由图可知,光修转数越大,砂轮的表面粗糙度Ra值越小,对应的砂轮锋利度越低,因此应尽量减少光修转数。 图5 光修转数对磨削工件表面粗糙度Ra值的影响 图6 微型轴承内圈局部结构图 根据工件要求采用内电镀法制造金刚石滚轮,并设计轮廓形面尺寸精度要求,金刚石滚轮形面包括与轴承内圈对应的圆弧、台阶、保持架锁槽斜面,可以通过金刚石滚轮修整成形,一次磨削出轴承内圈滚道的全部形面元素。 金刚石滚轮形面轮廓测量的结果如图7所示,其中滚道圆弧半径为1.636 mm,精度为4 μm;圆度为4 μm;沟底与顶端距离为0.334 mm,精度为1 μm;角度误差为±10′,直线度为1~2 μm。 图7 微型轴承内圈金刚石滚轮形面精度测量结果 使用该金刚石滚轮修整后的砂轮加工100个试样套圈。修整参数为:修整转速1 500 r/min;VK=0.5VS,修整进给速度0.2 μm/r。对磨削后套圈随机抽样测量,各项尺寸精度结果见表1。结果表明,检测的试样精度都符合要求,且尺寸分散度很小,质量稳定性好。 表1 微型轴承内圈抽样测量结果 除单滚道轴承以外,金刚石滚轮更多应用于双滚道以及多滚道轴承磨削中[14]。多滚道轴承的加工难度高,工序复杂,其难点在于每个滚道的加工工序对轴承质量均有影响。因此,对沟半径偏差、沟跳动偏差以及沟间距偏差等都有很高的要求[15]。金刚石滚轮修整法可在砂轮上修整出具有多个滚道的砂轮工作形面,一次磨削出多滚道或者沟径不等的轴承滚道,各滚道形状由金刚石滚轮的精度保证,可有效提高轴承成品质量,同时提高生产效率。 一种双列滚动轴承内圈的局部结构如图8所示,其中滚道半径为6.731 mm,公差为±0.006 mm;两滚道的半径差<0.005 mm;沟心距为27.537 mm,公差为±0.008 mm;沟深为0.626 mm,公差为±0.008 mm;径向跳动<0.01 mm。设计制造的磨削双列滚动轴承内圈金刚石滚轮如图9所示,滚轮形面包括与轴承内圈对应的双列圆弧滚道、台阶、保持架锁槽斜面。 图8 双列滚动轴承内圈局部结构图 滚轮形面轮廓测量结果如图9所示,其滚道圆弧半径偏差±5 μm;沟心距偏差±5 μm;双沟跳动偏差≤5 μm;双沟曲率偏差≤3 μm。使用该金刚石滚轮修整后的砂轮加工出100个套圈试样,具体修整参数为:粗磨时VK=0.7VS,修整转速1 800 r/min,修整进给速度0.3 μm/r;精磨时VK=0.4VS,修整转速1 500 r/min,修整进给速度0.2 μm/r。 图9 双列滚动轴承内圈金刚石滚轮形面测量结果 对加工试样进行抽样检测,结果见表2。从表中可以看出,沟半径偏差在5 μm之内,沟间距偏差小于10 μm,沟跳动偏差5 μm,并且能够稳定保持。 表2 双列滚动轴承内圈抽样测量结果 对轴承滚道磨削常用金刚石滚轮修整法的滚轮制造方法、驱动与安装以及修整应用工艺参数影响规律进行分析,并对金刚石滚轮修整技术在套圈滚道中的应用进行试验验证,得出以下结论: 1)金刚石滚轮修整效率高,修整质量稳定,精度可以满足轴承滚道磨削要求,尤其适合自动化程度较高的大批量轴承生产的修整工序。 2)内电镀法制造的金刚石滚轮具有精度高、形面复杂的特点,适合应用于微小尺寸轴承和多滚道轴承的滚道精密磨削。 金刚石滚轮修整技术目前在国内轴承行业应用还不广泛,是因为使用滚轮修整技术需在机床上安装滚轮驱动器,而滚轮驱动器精度比较高,制造有一定难度。机床生产厂家应及时开发滚轮修整技术,在机床设计制造中考虑滚轮修整装置,以促进滚轮修整在轴承制造中推广应用。

3 典型轴承滚道磨削应用

3.1 轴承单滚道磨削

3.2 轴承多滚道磨削

4 结论