基于试验的高速自润滑关节轴承优化设计

苏文文,张翔

(上海市轴承技术研究所,上海 201800)

自润滑关节轴承由内球面为黏结自润滑材料的外圈和外表面为球面的内圈组成,具有结构紧凑,承载范围广,动作灵活等特点,广泛应用于航空航天等领域的重要活动部位。高速工况下,自润滑关节轴承摆动灵活,动作重复性好,但存在散热不良等问题[1-2]。

GE17-1轴承实际运转过程中摆动频率高达200 Hz,试验考核时摆动频率为25 Hz,均远大于SAE AS 81819-2010[3]中规定的5 Hz摆动频率。在高频状态下,自润滑材料迅速磨损、脱落并挤出摩擦面,使轴承游隙超标,轴承快速失效。针对GE17-1轴承高频摆动下寿命不达标的问题,对其进行结构改进,采用有限元法对改进后的结构进行分析,并通过试验对比确定结构优化的最终方案。

1 理论计算

1.1 轴承结构

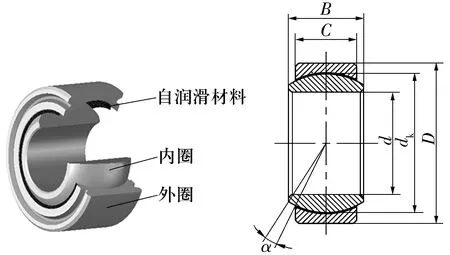

GE17-1轴承结构如图1所示[4-6],尺寸参数见表1。

图1 自润滑关节轴承

表1 GE17-1轴承尺寸参数

1.2 理论值计算

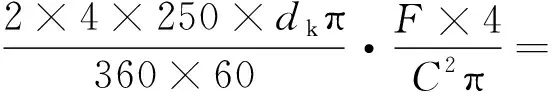

参考JB/T 8565—2010[7]及SKF关节轴承标准[8],其工作球面的滑动速度及其极限值为

V=2.908 9×10-4×2θfdk=

(1)

轴向接触压强及其极限值为

(2)

式中:Sa为关节轴承在轴向载荷下的承载面面积。

承受轴向载荷时关节轴承PV值及其极限值为

(3)

由此可知,轴承的PV值与dk呈正比,与C的平方呈反比。因此,减小dk或增加C均可降低PV值,且后者更有利于降低PV值。

实际工况频率取250 Hz,由(1)~(3)式可得实际工况下GE17-1轴承接触压强P为71.8 MPa,滑动速度V为7.85 mm/s,PV理论值为563.63 N·mm-2·mm·s-1。由此可知,结构改进前轴承P,V和PV理论值均在许用范围内。

1.3 改进方案

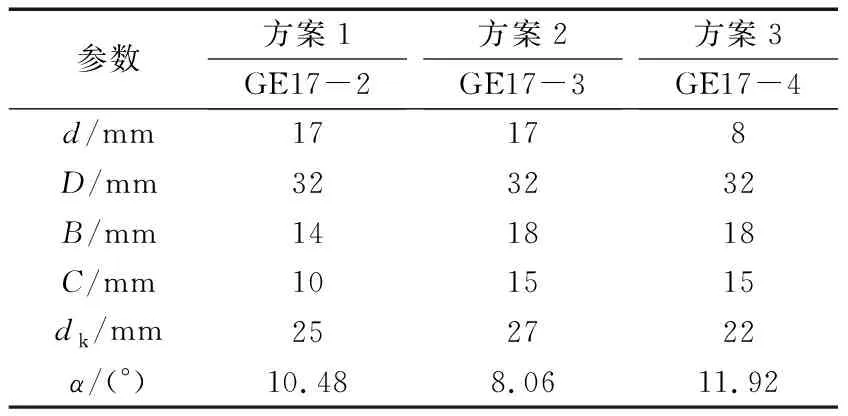

分别采用减小内圈球径,增加套圈宽度以及同时改变除外径以外的其他参数这3种方案对GE17-1轴承进行结构改进,改进轴承的尺寸参数见表2。将表中参数分别代入(1)~(3)式可计算出3种改进轴承的PV理论值。

表2 改进轴承的尺寸参数

2 有限元分析

对原轴承及改进轴承进行有限元分析,套圈材料参数及边界条件见表3。

表3 轴承材料属性及边界条件

原轴承等效应力云图如图2所示,由图可知,最大应力Pmax=72.114 MPa,出现在外圈内倒角附近,与理论计算值71.8 MPa相近。

图2 GE17-1轴承等效应力云图

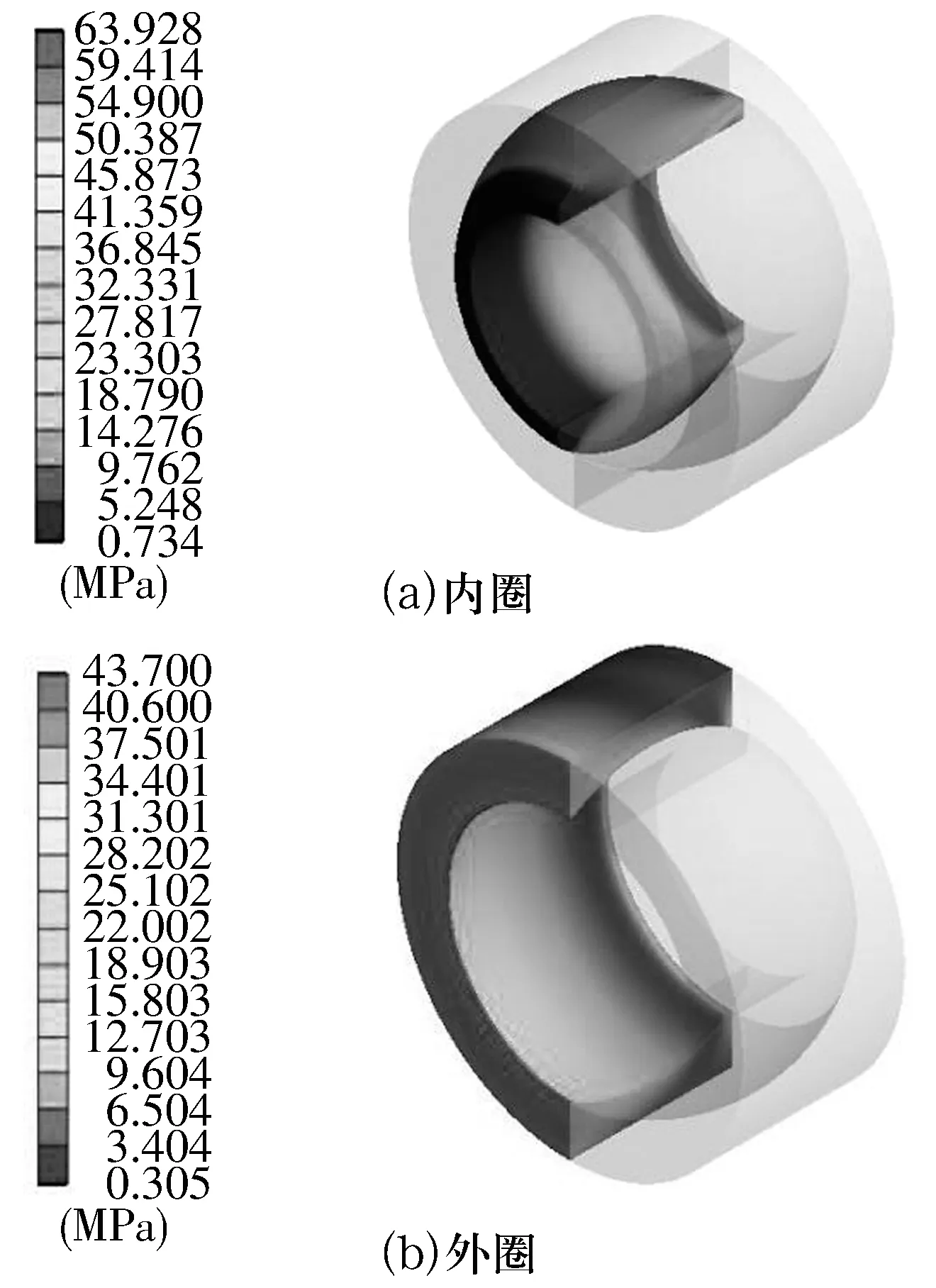

GE17-2轴承等效应力云图如图3所示,由图可知:内圈等效应力云图与原轴承相同,最大应力出现在内圈与外圈接触边缘,背离加载端;外圈等效应力云图也与原轴承相同,最大应力为46.10 MPa,约为原轴承的64%;由于球径减小,滑动速度为原轴承的92.6%。此时,PV仿真值为P1maxV1=0.64×0.926PmaxV=0.592PmaxV。

图3 GE7-2轴承等效应力云图

GE17-3轴承等效应力云图如图4所示,由图可知:内圈等效应力云图与原轴承有所差异,最大应力出现在内圈加载端,这是由于此结构内圈端面面积较小,在相同轴向力作用下其压强较大;外圈等效应力云图与原轴承相同,最大应力为43.70 MPa,约为原轴承的60.6%;由于球径不变,滑动速度与原轴承相同。此时,PV仿真值为P2maxV2=0.606PmaxV。

图4 GE17-3轴承等效应力云图

GE17-4轴承等效应力云图如图5所示,由图可知:内圈等效应力云图与原轴承有所差异,最大应力出现在内圈加载端;外圈等效应力云图与原轴承相同,最大应力为56.72 MPa,约为原轴承的78.7%;由于球径减小,滑动速度为原轴承的81.5%。此时,PV仿真值为P3maxV3=0.787×0.815PmaxV=0.641PmaxV。

图5 GE17-4轴承等效应力云图

原轴承及改进后的轴承的理论PV值和仿真值对比见表4。

表4 原轴承及改进后轴承的PV值

由表4可知:1)GE17-2轴承的PV值最大,GE17-3次之,GE17-4最小;GE17-4轴承结构改进效果明显,但外圈壁厚为5 mm,挤压成形困难,可行性差。因此,在实际加工时舍去该方案。2)GE17-1轴承的PmaxV值最大,GE17-2次之,GE17-3最小;有限元分析所得最大应力值相差不大,故各轴承的PmaxV值相差不大;此时,GE17-2轴承的改进效果略显突出。

综上,采用方案1和方案2对原轴承进行结构改进并加工成品。

3 试验验证

3.1 试样及试验工况

轴承安装及加载示意图如图6所示,试验工况见表5,摆动磨损时间为250 h。试验前检测轴承无载启动力矩、轴向及径向游隙,结果见表6。

图6 改进轴承试验安装及加载示意图

表5 试验工况

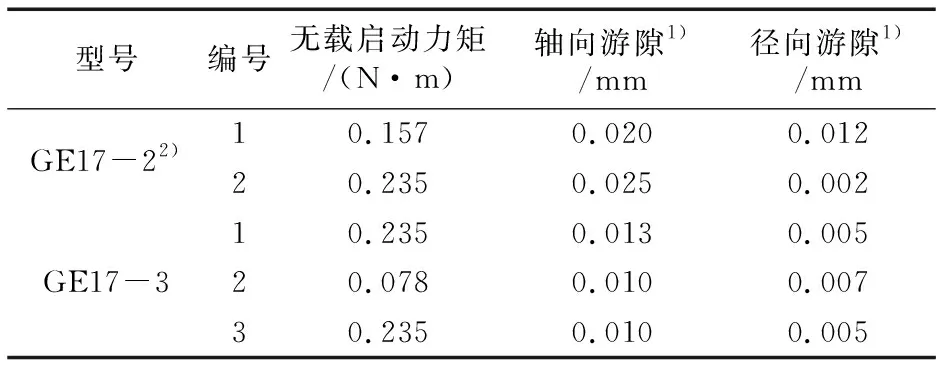

表6 试验前试样的检测结果

试验中,每隔50 h离线检测一次轴承轴向游隙、径向游隙(测试载荷98 N)。拆装过程中做好标记,保证内、外圈的相对滑动表面位置不变。试验要求轴承轴向游隙不大于0.25 mm,自润滑材料不磨穿,轴承无破坏。

3.2 结果与分析

试验后2种试样的外观分别如图7、图8所示,由图可知:GE17-2轴承在轴向力下的摩擦痕迹较明显,磨屑较多;GE17-3轴承摩擦表面相对光滑,磨损较轻。由此证明,在试验工况下,GE17-3轴承的耐磨性优于GE17-2轴承。

图7 试验后GE17-2轴承外观

图8 试验后GE17-3轴承外观

试验后2种轴承的游隙随时间的变化曲线如图9所示,由图可知:试验后2种轴承的轴向、径向游隙均先迅速增大后趋于平稳;GE17-3轴承试验后的轴向、径向游隙离散性小,试验的重复性好,同时,轴向游隙值均符合摆动磨损250 h时不大于0.25 mm的使用要求;GE17-2的轴向、径向游隙初期变化率较大,离散性明显大于GE17-3轴承,试验结束后其轴向游隙超出规定值。

图9 2种轴承游隙变化曲线

综上,与GE17-2轴承相比,GE17-3轴承磨损性能更优,即原轴承套圈宽度加大对其耐磨性的提升效果更明显。

4 结束语

针对自润滑关节轴承高速工况下游隙超标,磨损寿命短等现象,提出3种轴承结构改进方案,采用有限元分析对改进轴承进行了分析。经试验对比证明:GE17-3轴承比GE17-2轴承的轴向、径向游隙离散性小,试验的重复性好,轴向游隙符合用户的使用要求。因此,对于高速自润滑关节轴承,套圈宽度加大对其磨损性能的提升效果较好。