非金属实体保持架铆钉孔加工工艺研究

李凌鑫,叶亚飞,陈静,张振强,丁健

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

非金属保持架成分多样,配方灵活,可添加各种润滑剂,越来越多地应用于轴承领域。常见的非金属保持架材料有尼龙、聚酰亚胺、聚四氟乙烯等。高速轴承在工作中保持架可能会承受很大的力,非金属保持架强度往往不足,易发生塑性变形,影响轴承正常转动,严重的可能导致轴承卡死,引发主轴停机甚至造成事故。为提高非金属保持架运转的可靠性,一般在保持架两端加两片金属加强环,通过铆钉将保持架与加强环铆接在一起,提高保持架的强度。目前,非金属保持架铆钉孔的位置加工精度不高,导致加强环的铆接质量差,最终影响整个轴承的性能。

1 非金属保持架铆钉孔加工难点

需要安装加强环的保持架上沿圆周均布若干个铆钉孔,铆钉孔的位置和数量与两端加强环上的孔相对应。但实际加工中,由于保持架结构的限制,保持架的铆钉孔一般都是细长孔结构,其长径比能达到5∶1以上。孔的长径比越大,加工时钻头的切削深度越大,钻头切削刃处的摆动也越大,导致铆钉孔的轴线产生偏斜(图1),铆钉孔下端的位置可能偏向内径面、外径面,或者沿圆周方向偏斜,影响孔的等分差。加强环的厚度很薄(约为1 mm),不存在细长孔加工中钻头摆动大的问题,孔位置精度较高。因此,保持架铆钉孔偏斜后,就会出现保持架与加强环上的孔不能一一对应,铆钉穿不进去或者偏斜的问题。

图1 铆钉孔偏斜示意图

2 常规非金属保持架铆钉孔加工方法

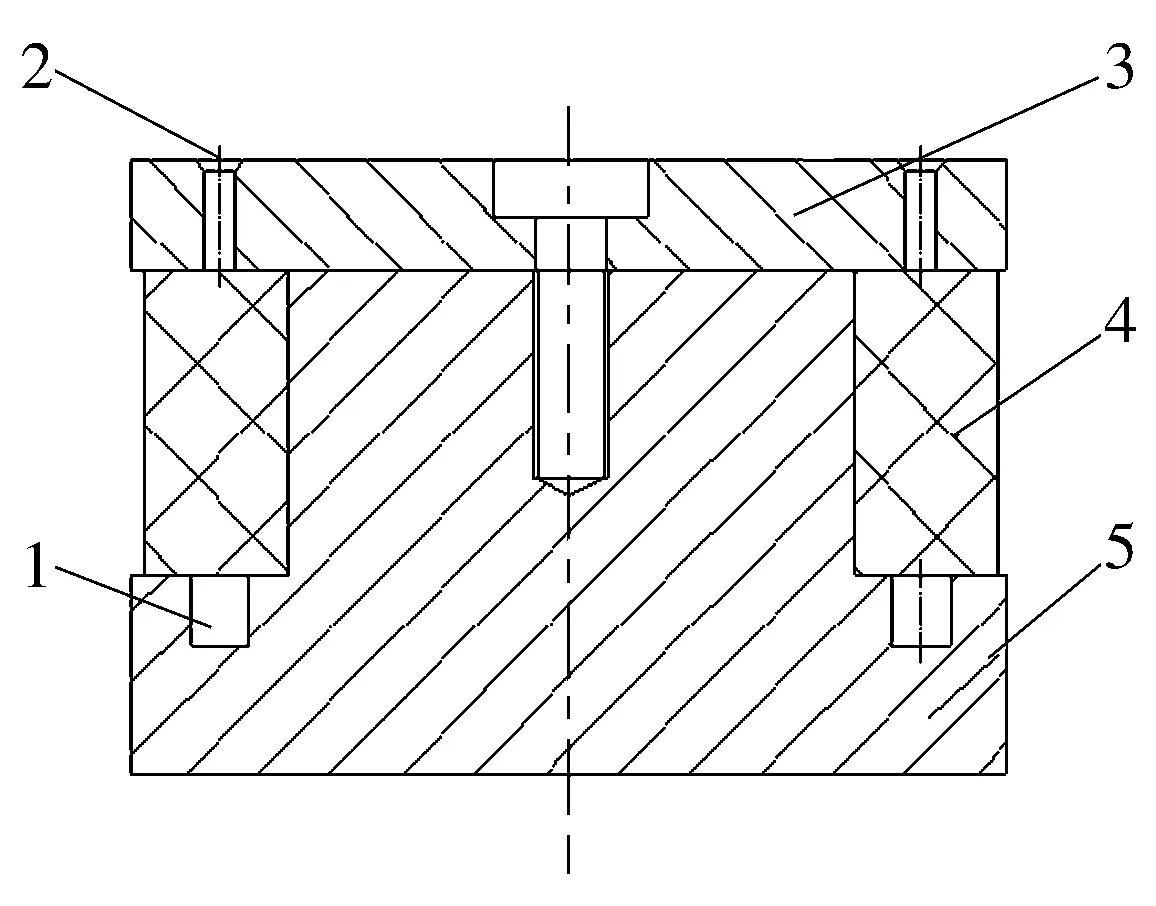

非金属保持架材料软,易变形,无法直接在机床上装夹,目前只能将需钻孔的保持架装入钻孔工装中,靠钳工手持工装在钻床上加工。具体实施方式如图2所示。

1—环形槽;2—导向孔;3—上盖;4—保持架;5—底座

钻孔工装由上盖和底座组成,待钻孔的保持架装在底座上,保持架内径面与底座小外径面配合,上盖与底座之间靠螺钉连接,轴向压紧保持架,以固定保持架与工装的相对位置。上盖沿圆周均布若干个导向孔,数量与保持架待加工铆钉孔一致,铆钉孔的位置度和等分差由导向孔保证,底座上有环形凹槽,避免钻头从保持架下端钻出时撞刀。加工铆钉孔时,手持装入保持架的工装置于台钻的钻头下方,调整位置,使钻头从导向孔中钻入,直至钻头从保持架下端钻出,即完成一个铆钉孔的加工,然后旋转工装,依次加工其余的铆钉孔。

保持架铆钉孔上端是钻头切入端,其位置精度靠工装保证,但钻孔工装无法保证钻头深入后不产生偏摆,因而无法保证铆钉孔下端的位置度,其位置精度较差。孔的长径比越大,钻头的偏摆越大,出现偏斜的概率越大,后期装加强环,穿铆钉时废品率越高。由于保持架铆钉孔易产生偏斜,孔的上端位置度较好,下端位置度较差,因而与加强环上孔的配合不好,只能靠调整穿铆钉方向来提高装配效率。保持架加工完成后,需要在保持架外径面上用记号笔标出铆钉孔的加工方向,后期铆钉穿入方向与铆钉孔加工方向保持一致时,上加强环与铆钉孔上端面配合好,铆钉易穿入,可以提高装配效率,但由于铆钉孔偏斜,铆接后易出现铆钉头偏斜等问题;若方向相反,从图1所示保持架下端穿铆钉,下加强环与铆钉孔下端面位置不对应,可能出现铆钉穿不进去的情况。且记号笔的标记需要用丙酮进行擦除,严重影响了轴承的装配效率和装配质量。

3 改进后铆钉孔加工方法

针对非金属保持架常规加工方法中的定位精度低,孔位置度差等缺陷,设计可在数控车床上加工铆钉孔的工装。

该工装示意图如图3所示,保持架内径面与胀胎小外径面配合,胀胎顶部设置有螺纹,该螺纹与压盖内径面的螺纹配合,保持架装入胀胎后,拧紧压盖,压盖轴向压紧保持架端面,压盖外径小于保持架铆钉孔的中心径。小外径圆度要求不大于0.02 mm,因此,非金属保持架装在该胀胎上不会影响保持架形状公差,不会造成保持架棱圆度或椭圆度超差。端面由压盖压紧,可保证保持架与工装之间位置固定,夹紧可靠。

1—压盖;2—保持架;3—胀胎;4—定位孔

该工装可以固定保持架相对于机床主轴的同心度、轴向位置和周向位置,装夹重复性好,可以将钻孔工艺改为2步进行:1)保持架第1次装夹后,加工出所有的铆钉孔,但每个铆钉孔都加工成保持架高度一半的盲孔;2)加工完成后拆下压盖和保持架,在工装定位孔中装入定位销,将保持架翻转180°后装入工装小外径,使其中一个盲孔与定位销重合,拧紧压盖进行另一面盲孔的加工,两面的盲孔最终在保持架轴向中心位置形成完整的通孔。该加工方法将一个细长孔的加工深度缩短了一半,避免了钻头切削深度过大所产生摆动对加工精度的影响,产生偏斜的概率也大大降低。

从两端面加工2个半孔形成的直通孔理论上在中心位置会有一定的加工交界线,为了避免这个问题,采用以下措施:工装在加工保持架的同一台机床上加工,加工完成后直接使用,拆下后即报废,避免了工装在机床上的安装误差;直接使用加工用的同批次、同规格的钻头作定位销,反面安装后周向定位好,2个半孔的轴线重合度高。采用两端加工方式后,铆钉孔目测不到交界线痕迹,而且后期穿铆钉不需要再进行保持架铆钉孔加工方向的标记,实现了保持架和加强环铆钉孔的万能配对,杜绝了铆钉偏斜和穿不进去的问题。

4 试验验证

以6210轴承为例,其保持架宽度为20 mm,圆周均布12个φ2.5 mm的铆钉孔,铆钉孔长径比达到了8∶1。分别取50件保持架,用2种钻孔方法进行铆钉孔加工(各含600个铆钉孔),之后装加强环,穿铆钉进行铆接,装配时间和装配质量见表1。由于加工方法的区别,加工时间中包含机床编程和机床调整时间,2种铆钉孔加工方法中不改变铆接工艺,因此,铆接和装配时间中不含铆接设备的调试时间。

表1 铆钉孔加工方法改进试验对比

由表1可以看出,铆钉孔加工方法改进后,加工时间缩短为原来的1/4;装配、铆接时间缩短了一半;有效避免了铆钉孔偏斜和铆钉穿不进去的情况。

5 结束语

使用新设计的工装加工出的铆钉孔位置精度高,后期装配时,不需要区分钻孔方向,铆钉孔轴线无偏斜,铆钉铆接后质量高,提高了工作效率和产品质量。