高速角接触球轴承刚度计算及影响因素分析

丁鸿昌,李家成,李茂源,付会彬

(山东科技大学 机械电子工程学院,山东 青岛 266590)

符号说明

A——内、外沟曲率中心距

B——轴承宽度

d——内径

d′i——内圈沟道直径

d′e——外圈沟道直径

D——外径

Dpw——球组节圆直径

Dw——球直径

Eb——外圈材料弹性模量

Eh——轴承座材料弹性模量

fe——外沟曲率半径系数

fi——内沟曲率半径系数

F——外载荷

Fc——球离心力

j——第j个球

J——球转动惯量

K——轴承刚度

K′——球与套圈接触刚度

m——球质量

M——倾斜力矩

Mg——球陀螺力矩

Q——球与套圈的接触力

Ri——内圈沟道半径

t——时间

X——外沟曲率中心与球心之间的距离

Z——球数量

Δf1——轴与内圈过盈量

Δf2——轴承座与外圈过盈量

ωb——球公转角速度

ωr——球自转角速度

ωc——保持架角速度

δ——内、外圈相对位移

δ′e——外圈沟道直径减小量

δ′i——内圈沟道直径增大量

θ——内、外圈角位移

α——接触角

ψ——球方位角

ζ——球姿态角

νb——外圈材料泊松比

νh——轴承座材料泊松比

μ——摩擦因数

x,y,z——坐标轴方向

下标

i——内圈

e——外圈

角接触球轴承是旋转机械的重要零部件,具有摩擦力小,润滑简单和便于更换的优点,广泛应用于汽车、机床、精密仪器、航空航天、机器人等领域。随机械工业的发展,旋转机械朝着高精度,高速度,重载荷的方向发展,为满足旋转机械设备的要求,并确保系统的安全性和可靠性,有必要提高轴承在高转速工况下的支承性能[1-4]。

文献[5]基于简单的力学关系和理想的运动状态建立了滚动轴承平衡方程,并分析了轴承在任意工况下的载荷分布;文献[6]对低速时静态轴承内部的载荷分布及高速时动态轴承的内部载荷分布进行了分析;文献[7]基于ANSYS/LS-DYNA建立了角接触球轴承有限元模型,分析了轴承应力分布和动态响应;文献[8]建立了滚动轴承接触力学模型,采用组合曲面积分和有限元法求解滚动体和滚道之间的接触力;文献[9]分析了轴承动力学模型中载荷与挠度的关系,并提出了一种基于隐函数微分的解析模型用来计算刚度;文献[10]分析了不同轴承配置下的主轴承刚度。

在上述研究的基础上,以某角接触球轴承为研究对象,综合考虑了高转速下球的离心力、陀螺力矩等参数的影响,建立了一个五自由度的角接触球轴承刚度模型,分析轴向载荷、径向载荷、转速和过盈量等因素对轴承刚度的影响。

1 角接触球轴承建模

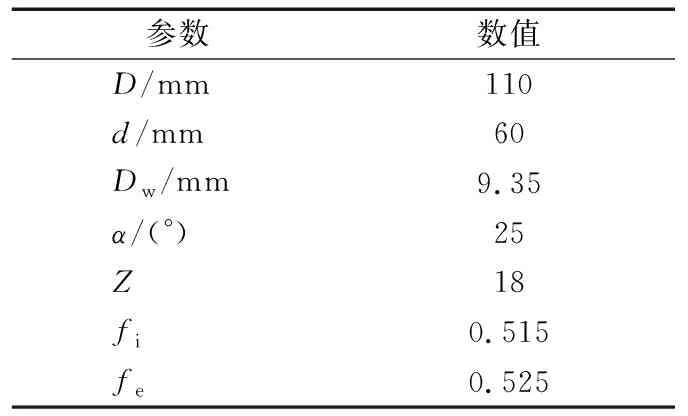

以NSK 7212A5角接触球轴承为研究对象,其主要结构参数见表1。轴承内、外圈和球材料均为GCr15轴承钢,其材料参数为:弹性模量207 GPa,泊松比0.3,密度7 830 kg/m3,屈服应力1 815 MPa。

表1 7212A5角接触球轴承主要结构参数

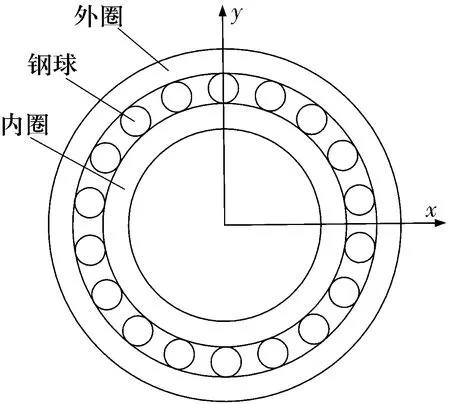

在CAD中建立该角接触球轴承的二维模型,如图1所示。为建立实用的轴承模型,提出以下假设[11-12]:1)外圈固定,内圈会产生径向或轴向偏转;2)外圈和内圈不弯曲,在球和沟道的接触区域处会发生小变形,但不会影响2个沟道的整体形状;3)球由保持架以恒定角度分开,忽略保持架动态行为;4)外载荷作用在套圈上,不会导致轴承套圈出现角度不对中;5)忽略润滑,轴承在等温条件下运转。

图1 角接触球轴承二维模型

2 轴承动态刚度计算

轴承动态刚度是指在交变动载荷作用下抵抗动态位移的能力,是轴承在运动过程中的瞬时刚度,体现为球与沟道的接触刚度[13-14]。

2.1 过盈配合分析

轴承在安装过程中采用过盈配合,内圈沟道直径增大,外圈沟道直径减小[15]。根据弹性力学可得

(1)

δ′e=

(2)

在轴承安装后,初始接触角α0变为α,则

(3)

2.2 平衡方程

接触角作为角接触球轴承的重要参数之一,大多数情况下为一个常量,称为公称接触角。轴承运转时,接触角会发生变化。为使轴承载荷分布计算更为精确,必须考虑其接触角变化[16]。

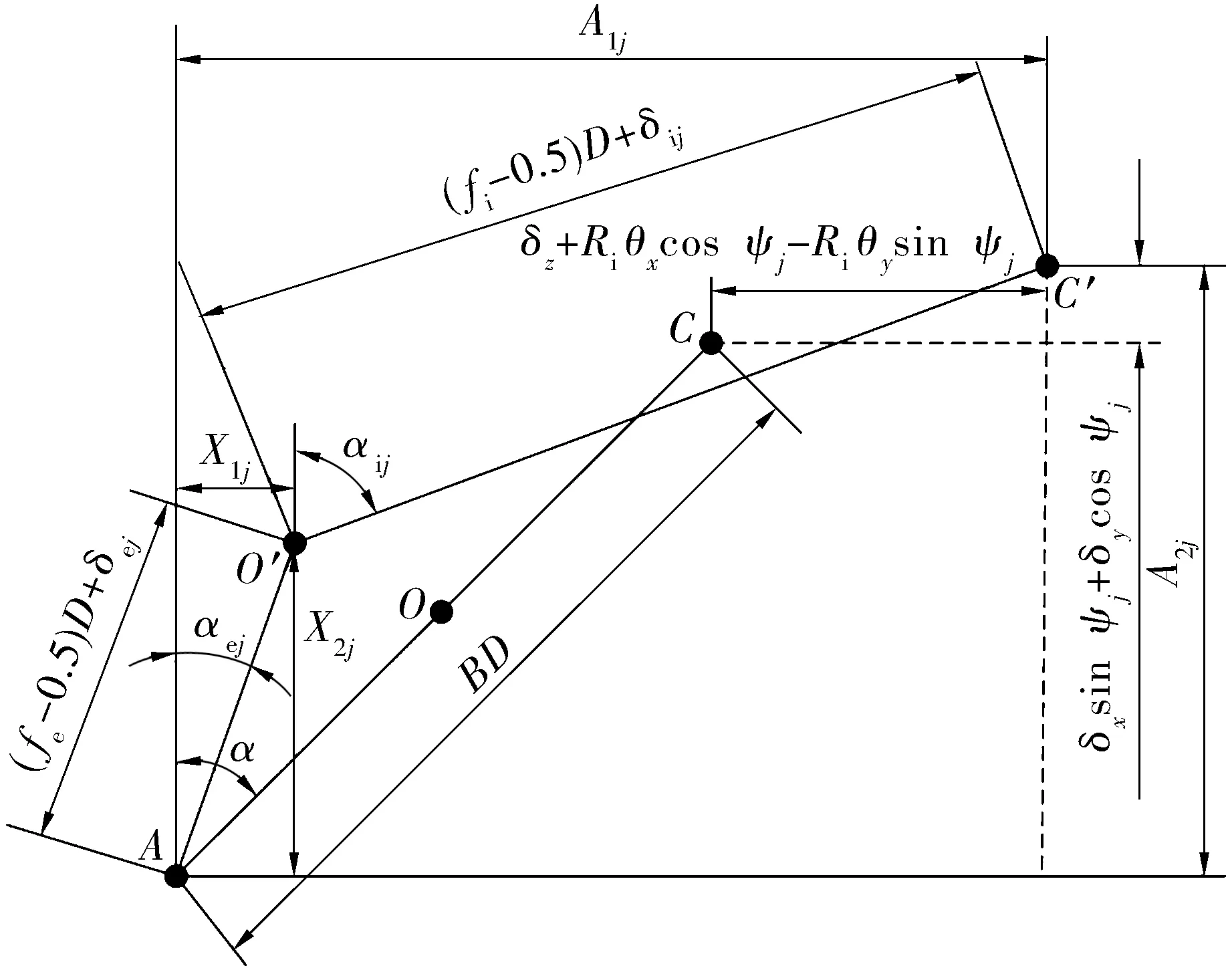

第j个球中心与内、外沟曲率中心的位置关系如图2所示,对轴承施加载荷后,外沟曲率中心A保持不变,而内沟曲率中心从C移动到C′,球中心从O移动到O′,球与外沟道的接触角由α变为αej,与内沟道的接触角从α变为αij。

通过引入A1j,A2j,X1j,X2j辅助变量来描述图2的几何关系,即

(A1j-X1j)2+(A2j-X2j)2-[(fi-0.5)Dw+δij]2=0,

(4)

图2 球和沟曲率中心的位置关系示意图

考虑轴承五自由度,辅助变量A1j,A2j可表示为

A1j=BDsinα+δz+Riθxcosψj-Riθysinψj,

(5)

A2j=BDcosα+δxsinψj+δycosψj,

(6)

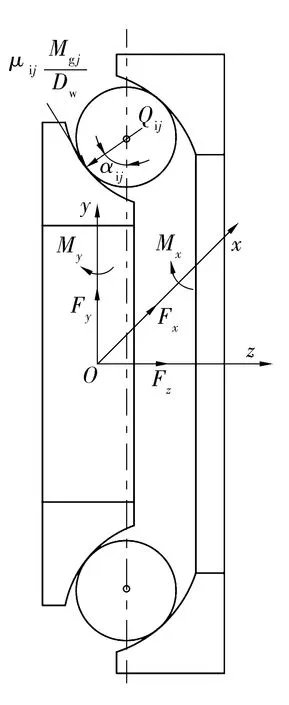

对于任意方位角的球,根据沟道控制理论,假设球的陀螺力矩可通过球与沟道之间的摩擦力并应用D′Alembert原理来平衡,如图3所示。

图3 球的受力分析图

球的力和力矩平衡方程为

(7)

μij+μej=1。

根据Hertz接触理论确定球与内、外圈沟道的接触力为

(8)

球的离心力和陀螺力矩分别为

(9)

Mgj=Jωrωbsinζ;j=1,2,…,Z,

(10)

力和力矩作用下的轴承位移如图4所示,由于轴承载荷及球位置变化,这2个接触角可表示为

。 (11)

图4 力和力矩作用下的轴承位移

Jones-Harris模型由3部分组成,即轴承零部件几何约束关系,球力平衡和内圈力平衡,该传统模型仅x,y,z这3个平动自由度。在该模型基础上,增加轴承内圈绕x,y轴的2个角位移,对5个自由度轴承模型进行分析。

考虑到球对内圈沟道的作用,轴承整体平衡方程为

(12)

2.3 轴承刚度矩阵

基于准静态模型的增量法计算五自由度刚度矩阵,即

(13)

式中:Kxx,Kyy为径向刚度;Kzz为轴向刚度;Kθxθx,Kθyθy为角刚度。

在刚度矩阵K中,其他刚度元素相比于对角元素影响很小,分析中可忽略。对角元素可表示为

(14)

(4),(7),(12)式可通过Newton-Raphson法求解,最终通过(13),(14)式可计算轴承刚度矩阵。通过刚度矩阵中主对角线的刚度值可得到轴向刚度Kzz、径向刚度(Kxx=Kyy)、角刚度(Kθxθx=Kθyθy)。

3 模型验证

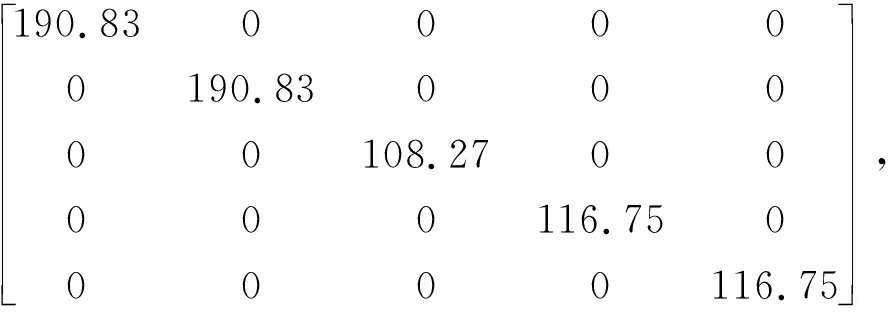

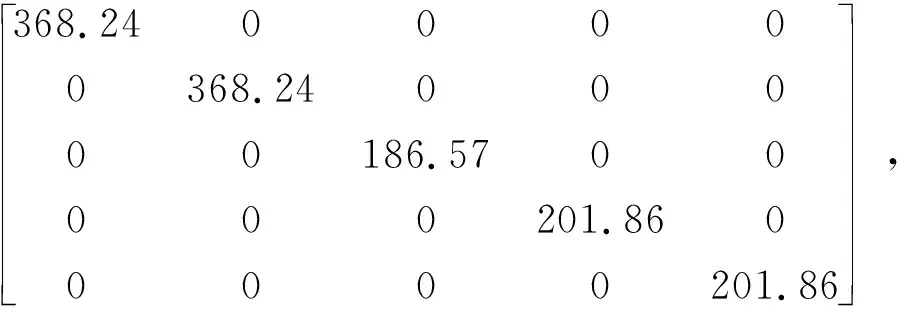

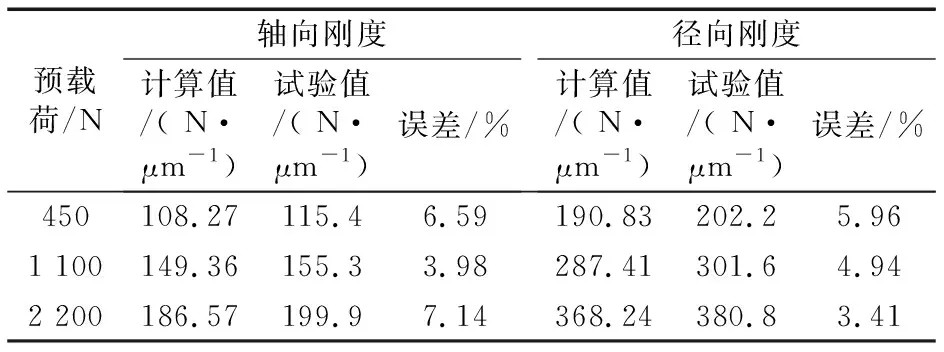

以NSK 7020A5型单列角接触球轴承为研究对象,在预载荷分别为450,1 100,2 200 N时进行理论计算,得到不同预载荷下轴承的刚度为

K450=

K1 100=

K2 200=

轴承理论刚度计算值与文献[17]中的试验结果对比见表2,由表可知,二者相对误差在8%以内,说明建立的轴承刚度计算模型是可靠的。

表2 轴承刚度计算值与文献中试验结果对比

4 结果分析

在上述理论研究的基础上,分析NSK 7212A5轴承轴向载荷Fa、径向载荷Fr、转速n和安装过盈量Δ对轴承刚度的影响。

4.1 轴向载荷对轴承刚度的影响

在Fr=0 N,Δ=5 μm,n=10 000 r/min下,轴承刚度随轴向载荷的变化如图5所示,由图可知:当轴向载荷增大时,径向刚度、轴向刚度和角刚度均增大,且三者曲线均为非线性,增大幅度随轴向载荷增大而减小。

图5 轴承刚度随轴向载荷的变化

4.2 径向载荷对轴承刚度的影响

在Fa=295 N,Δ=5 μm,n=10 000 r/min时,轴承刚度随径向载荷的变化如图6所示,由图可知:随径向载荷增大,轴向刚度和角刚度逐渐减小,但变化缓慢;而径向刚度增大,且增大趋势较为明显。这是由于径向载荷增大时,轴承内部游隙和球间距变大,接触区球数量逐渐减少。

图6 轴承刚度随径向载荷的变化

4.3 转速对轴承刚度的影响

在Fr=0 N,Fa=295 N,Δ=5 μm时,轴承刚度随转速的变化如图7所示,由图可知:随轴承转速增大,径向刚度减小,轴向刚度和角刚度先减小后趋于稳定。这是由于轴承转速增大后,球离心力迅速变大,使轴承内、外圈沟道间隙变大,导致球与外圈沟道之间的接触角和接触刚度减小。当转速增大到某值时,受轴承结构限制,钢球离心力引起的轴承沟道变形趋于稳定,径向刚度减小变缓,轴向刚度和角刚度也趋于稳定。

图7 轴承刚度随转速的变化

4.4 过盈量对轴承刚度的影响

在Fr=0 N,Fa=295 N,n=10 000 r/min时,轴承刚度随过盈量的变化如图8所示,由图可知:随安装过盈量增大,轴承径向刚度变大,轴向刚度和角刚度则先减小后趋于稳定。这是由于过盈量增大,轴承内部间隙减小,球与内、外圈沟道的接触刚度增大,而球与内、外圈沟道的接触角减小。当过盈量增大到某值时,受轴承结构限制,轴承内、外圈沟道变形趋于稳定,径向刚度增大变缓,轴向刚度和角刚度也趋于稳定。

图8 轴承刚度随过盈量的变化

4.5 小结

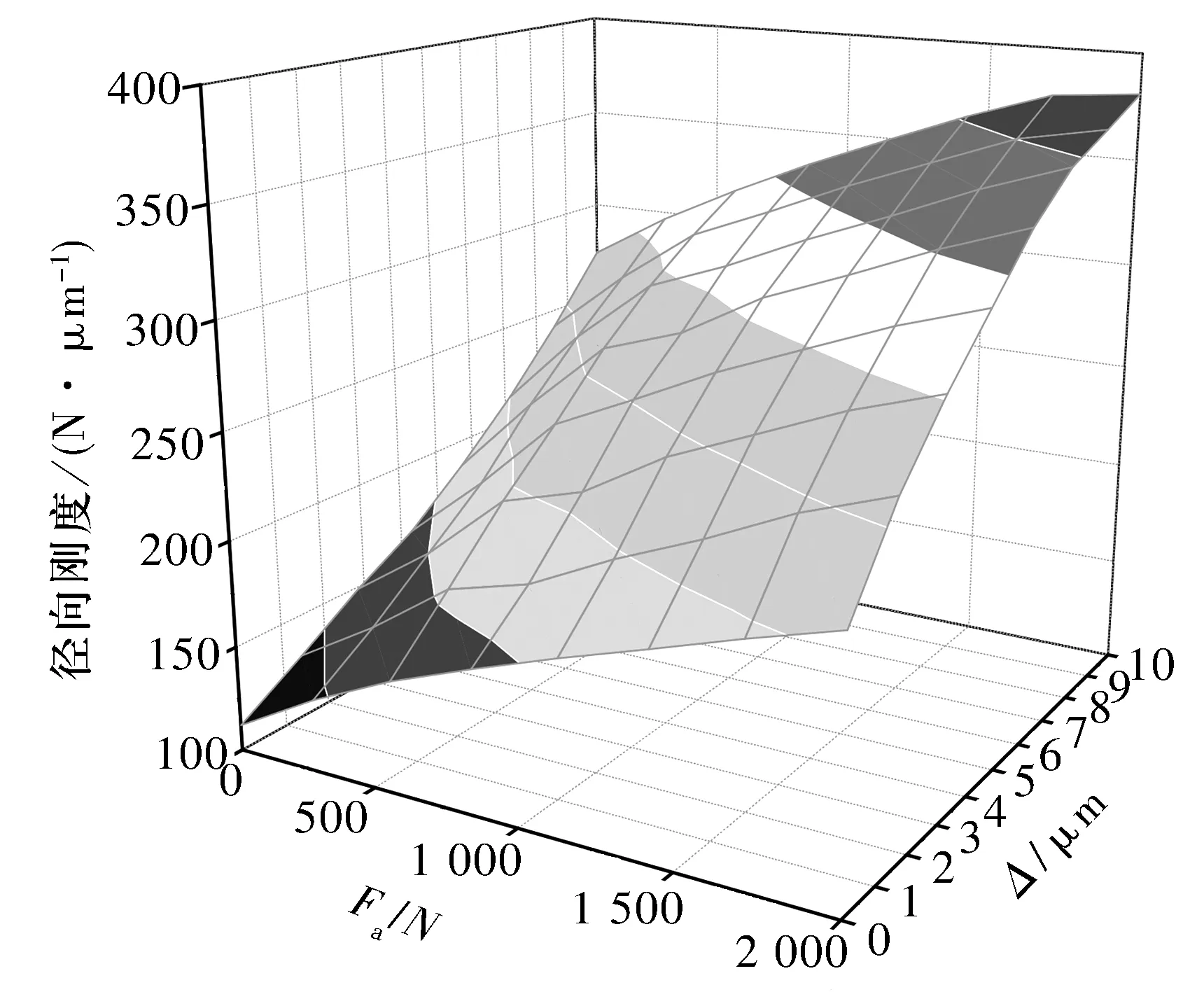

转速和径向载荷属于轴承使用条件,因而轴承预期刚度可通过设定轴向载荷和过盈量得到。在Fr=0 N,n=10 000 r/min时,Fa及Δ综合作用对轴承刚度的影响如图9所示,由图可知:当Fa和Δ增大时,径向刚度也随之变大。因此,在实际工况下可根据轴向预紧力的推荐数值和过盈量来选择轴承刚度的工作范围。在低速、轻载工况下,尽量选用较小的安装过盈量及轴向预紧力;在高速、重载工况下,尽量选用较大的安装过盈量及轴向预紧力。

图9 轴向载荷及过盈量综合作用对轴承刚度的影响

5 结束语

在Jones-Harris刚度模型的基础上建立了一个基于沟道控制理论的五自由度角接触球轴承刚度计算模型,该模型计算值与试验值相对误差在8%以内,证明了该模型的可靠性。并分析了轴向载荷、径向载荷、转速和安装过盈量对轴承刚度的影响,实际工况下可根据轴向预紧力的推荐数值和过盈量来选择轴承刚度的工作范围。