航空发动机主轴轴承内圈引导面磨损原因分析及改进

刘森,于庆杰,范红伟,刘新宇

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

随着航空发动机整体性能的提升,提高系统稳定性,降低系统质量,主轴轴承和异形结构零件一体化设计已成为必然趋势。作为发动机轴承主要原材料的全淬硬M50钢因其韧性差,将其加工成封严篦齿和鼠笼弹支等复杂结构较为困难;表面硬化的M50NiL钢韧性较优,疲劳寿命较高,因此逐步应用于航空发动机主轴轴承[1]。

某航空发动机在某次试车至10 h时,润滑油中金属元素含量超出预警值而报警。经分解检查发现2-208主轴轴承内圈引导面严重磨损。故障轴承为内圈带异形结构的圆柱滚子轴承(φ165 mm×φ120 mm×100 mm),套圈材料为M50NiL钢,经渗碳处理;保持架材料为40CrNiMoA钢,表面镀银。该轴承安装在高、低压轴之间,采用内引导方式,内圈转速为5 000 r/min,外圈转速为15 000 r/min,内、外圈同向旋转。现对故障轴承进行失效分析,提出改进措施,并进行试验验证。

1 故障描述

故障轴承内圈滚道面正常,两侧引导挡边外径面均出现深约1 mm的严重磨痕(图1),油孔未出现堵塞,整体未见高温变色。保持架内径呈现磨粒磨损形貌并已露出基体(图2)。外圈及滚子形貌基本正常,工作面均存在脱落金属屑造成的压痕。

图1 内圈引导挡边磨损形貌

图2 保持架内径面磨损形貌

2 故障分析

2.1 产品质量复查

1)尺寸精度复查,轴承加工过程中没有出现尺寸超差和让步放行情况,轴承过程加工尺寸符合产品设计要求。

2)轴承原材料的低倍组织、非金属夹杂物及断口形貌均符合YB 4106—2000《航空发动机用高温渗碳轴承钢》的规定。

3)轴承热处理和渗碳后渗层组织1级;心部组织3级;晶粒度5级;粗大碳化物1级:均符合JB/T 8881—2011《滚动轴承 零件渗碳热处理 技术条件》的规定。

4)对轴承零件的硬度进行复查,结果见表1,硬度均符合设计要求。

表1 轴承硬度检测结果

2.2 故障原因

损伤面呈犁沟状磨损痕迹,该形貌具有磨粒磨损的典型特征,表明轴承在运转过程中保持架与套圈的引导挡边发生了非正常接触。

一般导致磨粒磨损的主要原因有:润滑不良,异物颗粒进入。经与主机单位确认,轴承运转过程中供油正常,且故障轴承未见高温变色痕迹。

经复查,润滑系统的进油滤为30 μm,虽然对其清洁度有控制要求,但在机械系统运转过程中不可避免出现因磨损产生的固体颗粒物,该颗粒物随润滑油进入轴承引导间隙内,由此为套圈-保持架-颗粒物间“三体磨粒磨损”的形成提供了必要条件。因此,在维持发动机润滑系统油滤不变的前提下,解决该问题的主要途径是提高套圈引导面的抗磨损能力。

3 机理分析

一般材料的硬度与其抗磨损能力成正比,硬度越高,耐磨性越好,但该故障与此结论存在明显差异,这是因为M50Nil钢虽硬度较高,但其耐磨性较差[2-3]。

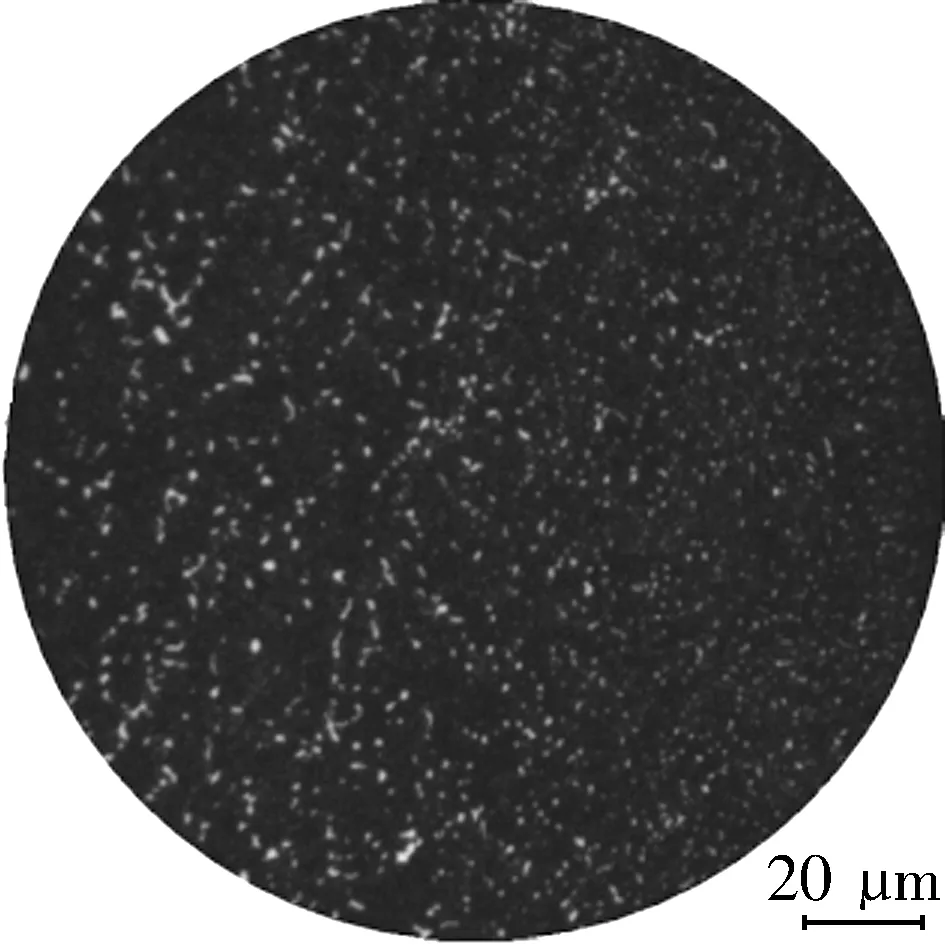

M50NiL钢可用于温度不高于316 ℃的轴承,进行渗碳处理后其表面形成具有细小回火马氏体加弥散均匀分布的细小碳化物的显微结构(图3)。使用过程中发现只进行渗碳处理的M50NiL钢耐磨性较差。

图3 渗碳处理后的M50NiL淬回火组织

轴承运转过程中不能保证润滑油绝对洁净,其中可能存在杂质磨粒,从而造成磨粒磨损。润滑油中由杂质引起的磨粒磨损是导致轴承失效的主要因素之一,材料的耐磨性与其硬度、磨粒硬度有关。当磨粒硬度Ha远高于被磨材料的硬度Hm时,磨损程度最大;当Ha远低于Hm时,纯磨粒磨损消失,但可能出现疲劳磨损或黏着磨损等。对于磨粒磨损,当Hm=(0.9~1.4)Ha时,磨粒磨损可完全避免;当Hm=(0.80~0.85)Ha时,耐磨性会大幅提高[4]。因此,需通过提高内圈引导面硬度来提高M50NiL钢的抗磨损能力。

4 改进措施

为解决M50NiL轴承套圈引导表面磨粒磨损的问题,在套圈引导表面采用多弧离子镀技术沉积一层TiN涂层。TiN涂层硬度较高,摩擦副较低,可有效提高套圈硬度,避免工作时其引导面与保持架之间发生磨粒磨损,提高轴承使用的可靠性[5]。

TiN涂层在轴承工作表面进行沉积时需要注意:1)与常规工模具不同,轴承的制造精度非常高,沉积过程中套圈不能变形,因此沉积温度要远低于常规沉积温度;2)为了保证TiN涂层不影响滚道表面尺寸和粗糙度,需采用特殊工装防护非引导面;3)在多弧离子镀过程中存在液滴,易导致涂层中出现大颗粒软点,因此需进行液滴过滤。

完成TiN涂层的制备后对TiN涂层及轴承进行检测,主要技术指标如下:

1)外观检测。TiN为仿金色,镀膜部位不允许漏镀;膜层表面不能存在起皱、开裂、脱落等,样品外观状态良好。

2)薄膜厚度。按JB/T 7707—1995《离子镀硬膜厚度试验方法 球磨法》检测,要求厚度为2.0~4.5 μm,样品实测厚度为4.0 μm。

3)膜层硬度。按GB 9790—1988《金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验》检测,要求硬度不低于2 200 HK0.025,样品实测硬度为2 280 HK0.025。

4)膜基结合力。按JB/T 8554—1997《气相沉积薄膜与基体附着力的划痕试验方法》检测,要求结合力不低于40 N,样品实测结合力为58 N。

5)变形量。保证原有尺寸精度。

完成TiN涂覆后的轴承如图4所示。

图4 内圈引导面TiN涂层

5 试验验证

5.1 模拟试验

在双转子轴承试验机上模拟发动机当量工况,随机抽取一套涂层后的轴承进行3 000 h耐久性试验。轴承内外圈同向旋转,内圈转速1 500~5 000 r/min,外圈转速10 000~15 000 r/min,径向载荷1 500~8 000 N,供油温度90 ℃。试验后轴承外观状态良好,TiN涂层完好,轴承尺寸精度符合企业固检标准,试验前、后轴承精度检测数据见表2,轴承通过了耐久性试验。

表2 模拟试验前、后轴承精度检测结果

5.2 发动机试车

将改进后的轴承安装在某发动机上进行160 h试车考核,试车后分解检查,内圈外观正常,TiN涂层无脱落现象(图5)。试车前、后轴承精度检测数据见表3,轴承尺寸精度符合企业固检标准。

图5 试车后内圈引导面外观形貌

Fig.5 Morphology of guiding surface of inner ring after trial run

表3 试车前、后轴承精度检测结果

6 结束语

主轴轴承故障原因主要为M50NiL钢的抗磨粒磨损能力较差,不适应工况要求。在内圈引导面上制备TiN硬质抗磨涂层可有效提高M50NiL钢制轴承的抗磨粒磨损能力。