影响阀门高温上阀盖焊接质量的研究和分析

刘 兰,谢远奉,段大军,尚洪宝

(重庆川仪调节阀有限公司,重庆 400707)

0 引言

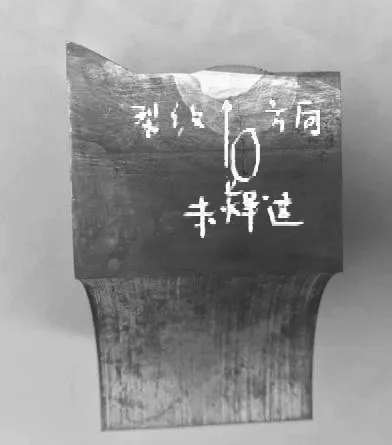

石化建设工程涉及的生产装置大都处于高温高压、易燃易爆的复杂工况中,对于目前大量应用的铬钼钢Cr5Mo和15CrMo而言,由于含有Cr、Mo等碳化物形成元素,从而使接头过热区具有不同程度的再热裂纹敏感性。因此,即使在出厂时焊缝探伤检测和阀门强压测试中(常温检验)均合格,未发现裂纹和外漏情况下,并不能说明焊缝的内部力学性能达到要求。某石化现场运行仅半年的阀门上阀盖中部焊接处出现介质外漏,见图1。现场介质为360℃的循环油,介质压力2.6MPa,上阀盖材质为Cr5Mo,盖与填料焊缝位置泄漏,属焊接缺陷。在无损检测和强压试验都合格的情况下,依然出现使用性能不合格,将从以下几方面进行分析。

1 焊接缺陷出现的原因

1.1 焊接工艺

图1 某石化现场阀门上阀盖焊接处介质外漏照片Fig.1 Photo of the media leakage at the valve cover welding on a petrochemical site valve

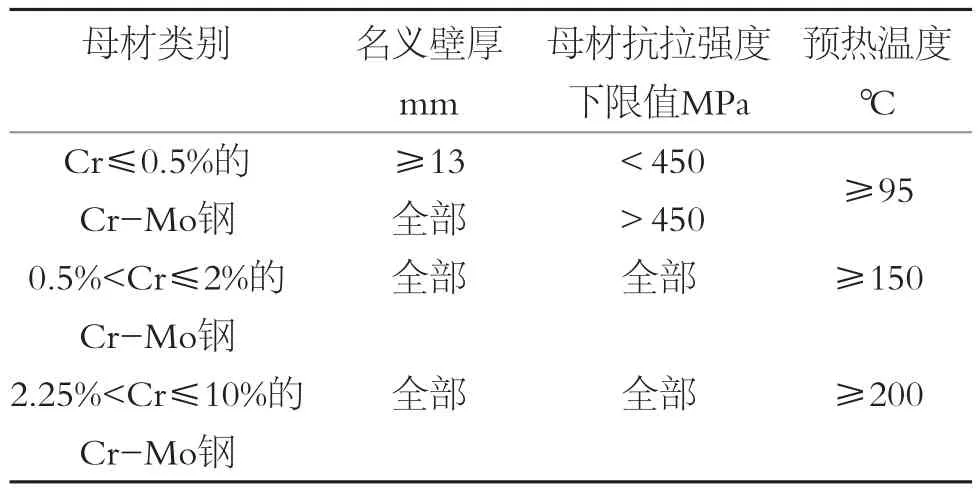

表1 预热温度Table 1 Warm-up temperature

使用性能的合格首先是以焊接工艺作为技术支持的。因此,在实际焊接过程中焊接人员严格执行焊接工艺显得尤为重要。根据SH3501-2011《石油化工有毒、可燃介质钢制管道工程施工及验收规范》7.2.4规定铬钼合金钢采用热加工方法时,坡口表面应100%进行无损检测。如果未进行100%无损检测直接进行焊接施工,会将母材原始缺陷或坡口加工过程中产生的缺陷遗留在焊缝中。此外,预热、焊后消氢不到位对1Cr5Mo钢的冷裂纹控制不利。焊接Cr-Mo钢时,工程上采用预热,焊后消氢以及消除应力热处理来防止冷裂纹的产生[1]。

1)预热是最重要的手段,不仅对减少残余应力和限制扩散氢具有一定作用,而且通过控制熔池冷却速度和焊接线能量的稳定获得适宜的焊接热循环,从而达到防止冷裂纹和再热裂纹、控制组织以达到满意的性能。此外根据GB50236-2011《现场工业设备、管道焊接工程施工规范》7.3.7条明确规定:管子焊接时,管内应防止穿堂风,焊口两端需要封堵,不让管内流动的空气形成穿堂风,防止根部焊接接头冷却速度加快,易形成硬化组。根据SH3520-201规范《石油化工铬钼钢焊接规程》,焊前预热宜采用电加热方式进行,预热温度宜在距对口中心50mm~100mm范围内进行测量,最低预热温度符合表1的规定,而且预热温度有热电偶控制。

2)焊后消氢处理可以消除金属中产生氢脆、增大裂纹倾向的“扩散氢”,氢致裂纹产生温度在-100℃~100℃之间,故消氢温度不应低于200℃;SH3501-2011《石油化工有毒、可燃介质钢制管道工程施工及验收规范》消氢处理温度定为 300℃~350℃,氢的扩散速度与温度有关,并需要一定时间。因此,消氢处理必须按照规定的温度时间才能有效果,而且氢致裂纹不会立即出现,具有潜伏期,所以焊后消氢处理必须在冷裂纹尚在潜伏期未开裂前实施,尽量在焊后立即处理[2]。

3)焊后热处理的作用是消除焊接残余应力,改善组织、除氢。其效果依赖于加热速率、加热温度、保温时间及冷却方式,SH3520-2015《石油化工铬钼钢焊接规范》第10节对不同铬含量的铬钼钢焊后热处理加热温度、升温速度和保温时间做了具体规定,实际操作中应严格控制升温、恒温及降温过程,焊口下方应设置热电偶。上述焊接缺陷一个原因就是在上阀盖焊接后所进行的“去应力热处理”过程中,未严格遵循工艺要求,导致接头高温综合性能(蠕变强度、抗回火脆性等)未达到产品技术条件要求,焊接应力未完全释放,存在应力残留,在阀门实际使用过程中,由于介质高温及压力的作用,焊接应力逐步释放,进而导致焊缝扩展,出现外漏[3]。

焊接作业人员未严格按照焊接工艺执行是焊接缺陷产生的重要原因之一。

1.2 焊接接头的坡口形式

在焊接接头内,由于某一构件的焊接而造成的收缩变形常常受到周围构件的拘束。因此,在焊接区产生拘束应力σw,由干焊接变形受限制而产生的焊接应力与拘束度Rf的关系为σw=mRf,式中,m为拘束系数,它除了与材料的物理性能即:热膨胀系数、熔点、比热有关外,还与对接接头的坡口角度有关。显然,同样的材料、同样的板厚,由于焊接接头的坡口形式不同,即使是同样的拘束度,其拘束应力也会不同(主要是大小和方向)[4]。

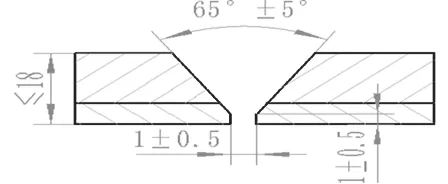

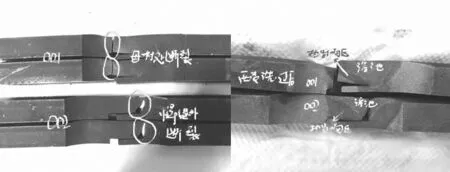

通过对上述出现质量问题焊接式上阀盖产品进行切割并腐蚀后发现(图2),加工坡口为Y型,且钝边厚度太大,中间没预留间隙,导致焊接时根部未融合,人为地制造了一个裂纹扩展方向,在产品使用过程中受到高温高压时极易沿着钝边缝隙继续扩展是出现焊缝失效的主要原因。

由此可以从焊接坡口设计上着手对其进行改进,降低人为因素导致焊缝失效。

2 焊接坡口设计形式

各标准对接焊中坡口型式推荐如下:

图2 切割腐蚀后的示意图Fig.2 A diagram of the corrosion after cutting

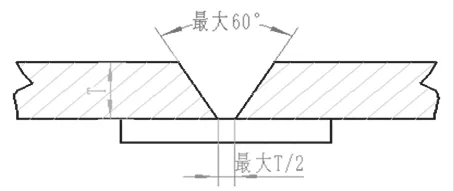

图3 ASME IX QW-469.1 [5] 有垫板对接接头Fig.3 ASME IX QW-469.1 [5] with pad butt joint

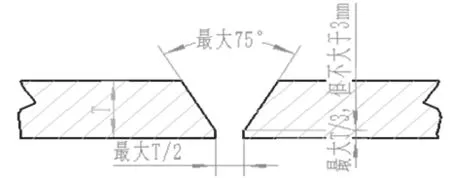

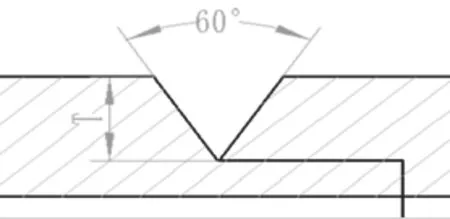

图4 ASME IX QW-469.2 无垫板对接接头Fig.4 ASME IX QW-469.2 padless pad butt joint

图5 NB/T47015-2011 [6] 坡口形式与尺寸(仅能单面施焊)Fig.5 NB/T47015-2011 [6] groove form and size(only one side welding)

由ASME IX和NB/T47015-2011对焊接坡口设计的要求可以看出,在对接焊过程中都会在两零部件中间预留间隙,其大小根据需要进行取舍。

图6 某公司坡口设计简图Fig.6 A brief picture of a company's slope design

图7 对比实验坡口设计简图Fig.7 A sketch of the design of the experimental bevel

图6 为某公司现在大部分焊接式上阀盖坡口设计简图,从图中可以看出当填料函和盖在定位工装上对接后完全贴合,而在焊接中,因为焊条端部为φ2.5~φ4.0的圆头,在焊接图6中的锐角接头时根部不能完全融合(如果电流开过大,会引起焊条过热药皮掉落失效,且严重影响焊缝组织性能,不符合焊接工艺要求),在焊趾及根部将出现高应力集中区(从后面的拉伸试验断口形貌可看出,见4.1节)[7]。

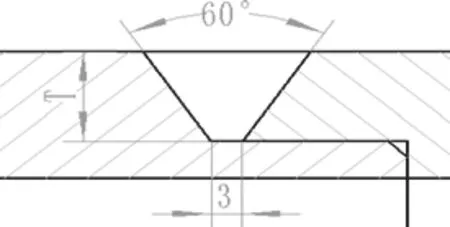

通过上述分析结果,现将坡口简要改为预留间隙的形式进行实验对比分析(见图7)。

3 焊缝宏观目视对比

目前某阀门公司在设计时没有预留中间间隙值,导致在焊接过程中焊缝根部不能完全融合(正确的焊接工艺参数情况下),本实验使用材质为F11,以高温焊接式上阀盖管状形式进行,严格按照NB/T47014-2011承压设备焊接工艺评定执行,具体情况如图8。

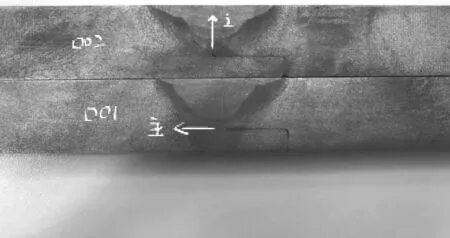

从图8中可以看出,001号在留有3mm间隙值后焊缝根部完全熔透;而002号试样在焊缝根部均出现未焊透的情况。

通过图9、图10可简要说明两种形式坡口受力情况。

在002号(未留间隙)试样中焊接应力主要方向为垂直焊缝向上,在受外力作用下会优先向焊缝处断裂导致焊缝失效(见图10)。

图8 001号(留间隙3mm)和002(无间隙)号试样宏观目视图Fig.8 001 (3mm left gap) and 002 (no gap) sample macro-view

图9 焊缝酸洗过后形貌图及受应力方向趋势Fig.9 Profile and stress direction trends after solder pickling

表2 拉伸试验对比Table 2 Stretch test comparison

在001号(留间隙)试样中焊接应力主要方向为水平方向,在受外力作用下如果产生裂纹会优先向母材处延伸,因母材性能优于焊缝,所以承受裂纹扩展力更强而不容易产生裂纹。

4 001号和002号试样力学性能对比实验分析

4.1 拉伸试验对比

从图11中可以看出001号(有间隙)2个试样均为母材端断裂且断口较平整,而002号(无间隙)2个试样均为焊缝熔池根部处断裂且断口形貌复杂,说明受力方向较为复杂,同时抗拉强度较001号试样偏低(见表2)。

图10 实际产品出现的裂纹Fig.10 Cracks in actual products

图11 拉伸试验对比Fig.11 Stretch test comparison

图12 弯曲试验对比Fig.12 Bending test comparison

4.2 弯曲试验对比

从图12中可以看出:001号3个试样完全弯曲过后都未出现裂纹,效果良好;002号3个试样在弯曲力Fm=10(KN)左右时就几乎完全断裂(001号3个试样完全弯曲后的峰值力约为23KN),且002号几个试样断裂位置均为之前所看到焊缝根部未熔透处。

根据前面的实验分析得出:在做焊接工艺评定时,操作者刻意对V型坡口(未留间隙)样件在焊接工艺允许范围内加大电流焊接,结果还是导致焊缝根部未焊透。在各项实验中均有明显的效果对比。

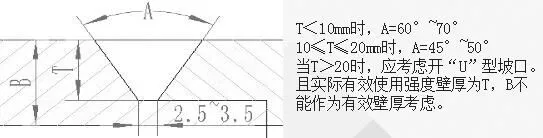

图13 改进的坡口结构图Fig.13 Improved bevel structure diagram

通过实验对比及ASME IX和NB/T47015-2011等标准推荐,结合焊接式上阀盖手工电弧对接焊工艺,应在对接焊缝中间预留2.5mm~3.5mm间隙保证焊接质量(节点设计简图如图13所示)。其中,在焊缝焊接时并不是焊得越多就越好(焊得越多,会增加热输入对焊缝组织的负影响)。因此,对于厚壁零件在增加了2.5mm~3.5mm间隙后,为了减少焊接量应适当将角度A减小。

5 结语

通过对阀门铬钼钢材质焊接式高温上阀盖在高温高压石化现场易出现的焊接质量缺陷的原因和预防改进措施做了深入分析探讨,相关单位必须对焊接工作制定好预防措施,严格按规矩办事,依据现有的焊接施工规范进一步强化铬钼钢焊接工艺,提高焊接质量,加强操作人员生产规范及质量管控意识,从根本上避免安全问题和质量问题。