基于PLC的生产线标签打印系统设计

董文华

(河源职业技术学院 电子与信息工程学院,广东 河源 517000)

0 引言

PLC在工业化控制领域中起到了高速有效的控制作用,它能够代替人来操作机器,能够实现远程控制等功能,被广泛地应用到自动化生产中。现有的人工批量打印标签存在着需要消耗大量的人力、速度慢等缺点,为了能够节省时间和人力并能快速、安全地控制电气设备,批量生产出所需的标签,本文将介绍如何将PLC应用到生产线标签打印系统中,设计出具有准确控制、高速运行特点并且可满足一体制作的生产线标签打印控制统。

1 系统结构和控制原理

1.1 系统结构

生产线标签打印系统主要由打码机、上色喷涂电机、传送带电机、上色电机、热封滚轮电机、传感器、三菱PLC FX3U-48MR、三菱变频器E740、按钮、交流接触器等组成[1]。在物料检测点A检测到物料,在物料检测点B用打码机进行打码,在物料检测点C用上色喷涂电机进行喷图,随后用上色电机上色,在物料检测点D用热封滚轮电机进行热封,其结构示意图如图1所示。

图1 生产线标签打印系统结构示意图Fig.1 Schematic diagram of label printing system structure of production line

1.2 控制原理

系统采用PLC来控制各台电机的启动和停止,其中PLC控制传送带电机时,输出信号给变频器,变频器设定高速、中速两种速度,按照系统控制要求在变频器上设定好两种速度对应的频率参数,再编写程序实现在不同条件下不同速度运行传送带电机,具体控制过程如下:

系统工作时,按下启动按钮,当A点物料检测点检测到物料时,传送带(M3)以50Hz的频率运行,运行至B点物料检测点后,传送带以0Hz的频率运行,同时打码机进行打码,打码2s结束后,传送带又以50Hz的频率运行,运行至C点物料检测点后传送带以0Hz的频率运行,上色喷涂电机进行喷涂4s后,传送带以10Hz的频率运行2s后,又以0Hz的频率运行,上色电机进行2s上色,上色结束后,传送带又以50Hz的频率运行至D点物料检测点后变为0Hz的频率运行,热封滚轮电机进行工作2s,热封完成后,生产线的标签打印系统完成(见图1)。

2 硬件设计

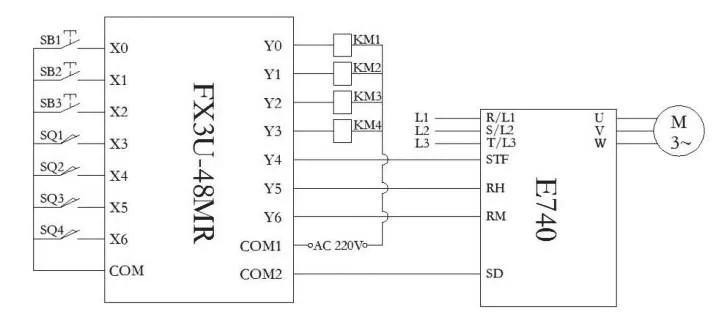

标签打印系统的电气控制回路由打码电机控制电路、上色电机控制电路、传送带电机控制电路、热封滚轮电机控制电路和上色喷涂进给电机控制电路组成,其中打码机、上色喷涂电机、上色电机、热封滚轮电机分别由交流接触器KM1、KM2、KM3、KM4控制,传送带电机由变频器进行速度控制,即在变频器设置RH高速、RM中速这两种速度的参数频率,RH高速设置Pr.4的频率值,RM中速设置Pr.5的频率值,采用高速或中速的信号来源于PLC的程序控制,变频输出给传送带电机就可以实现传送带电机不同速度运行。

2.1 PLC的I/O端口分配

系统设置有启动按钮、停止按钮和急停按钮以及物料各个检测点采用的传感器,均属于施控元件,应分配给PLC的输入端口;而STF正转是变频器控制传送带电机正转的信号输入端[2],RH高速和RM中速是变频器采用高速或中速输出频率给传送带电机的信号输入端,它们的信号均来源于PLC的输出。因此,变频器的STF、RH、RM和各个控制电机的交流接触器KM均属于被控对象,应分配给PLC的输出端口。具体的I/O分配见表1。

表1 生产线标签打印系统的PLC I/O分配Table 1 PLC I/O Assignment of the line label printing system

图2 生产线标签打印系统PLC控制线路接线示意图Fig.2 Schematic diagram of PLC control line wiring in label printing system of production line

2.2 PLC控制电路设计

根据三菱PLC FX3U-MR、三菱变频器E740的工作特性及标签打印系统的PLC I/O 分配情况,PLC控制电路设计如图2所示。根据PLC的I/O分配表,PLC的输入端口一一对应连接各自分配的元器件,PLC的输出端口对应接其对应的负载(如KM1线圈),而负载的另一端对应接一个公共端与PLC构成回路,每4个输出端口对应1个公共端,如Y0-Y3对应的公共端口是COM1,Y4—Y7对应的公共端口是COM2;三菱变频器E740的供电相序有严格要求,三相电源的三相分别接在变频器接线端R/L1、S/L2、T/L3上,提供电源给变频器,而变频器U、V、W则是变频器变频输出电源给传送带电机,与电机相连接,SD是变频器中的公共端口,接在PLC的公共端口COM2上(Y4-Y6对应的公共端是COM2)。

图3 生产线标签打印系统顺序功能图Fig.3 Sequence function diagram of label printing system in production line

3 程序设计

PLC的程序设计有经验设计法、顺序控制设计法等方法,用经验设计法设计PLC梯形图程序时没有固定的方法和步骤可以遵循[3],具有很大的试探性和随意性,而且一旦要修改时往往牵一发而动全身,必须全面修改整个程序,这就需要用很多的时间来修改,而顺序控制设计法就是将系统的一个工作周期分成若干个顺序相连的阶段[4],这些阶段独立而又相连,这些阶段称为“步”,按照一定的方法来进行编写每一步的程序,每一步的程序都是独立的,可单独进行编写和修改程序。因此,在设计控制系统的主体程序时,通常会采用顺序控制设计法。本系统采用顺序控制设计法来设计PLC的控制程序,首先根据系统的工艺画其顺序功能图(见图3),其次再将顺序功能图对应一一转换成为梯形图程序。

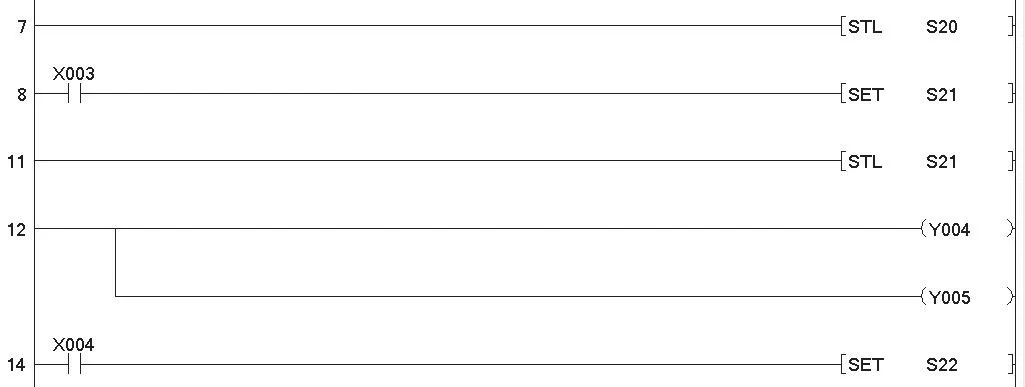

系统的顺序功能图转换成梯形图程序有使用步进顺控指令STL的编程方法,使用“起—保—停”电路的编程方法和以转换为中心的编程方法3种。如果采用编程元件S代表步,则使用步进顺控指令STL的编程方法来进行编程;如果采用编程元件M代表步,则使用“起—保—停”电路的编程方法或以转换为中心的编程方法。本系统顺序功能图(见图3)中采用了S来代表步,故使用步进顺控指令STL的编程方法来进行编程。

图4 步S20和S21的梯形图程序Fig.4 Ladder diagram program for step S20 and S21

所有的步都是按时间顺序划分的,因此在单序列和选择序列结构的顺序功能图中,有且仅有一步是活动步,要把哪一步变成活动步,必须满足两个条件:一是其前级步是活动步,二是转换条件被满足。每一步变成活动步的条件都是这两个,缺一不可,在该步变成活动步时,其右边的动作就会被无条件执行,执行完之后根据转换条件被满足而转换成下一步为活动步。每一步程序在STL指令区均具有这3部分功能:动作被执行,指定转换条件和指定转换目标,如步的右边没有动作则没有动作被执行(如S0和S20右边就没有动作),但后面两部分功能在任何一步都是具备的。

PLC运行时,由初始化脉冲特殊辅助继电器M8002激活S0,初始步S0为活动步,控制系统等待命令时,按下启动按钮X0,在步S20变成活动步的同时S0就变成非活动步,此时S20变成活动步的条件就是前级步S0是活动步和S0转换为S20的转换条件X0被满足(常开触点X0闭合)。

如S21,其程序如图4所示。其前级步为S20,由S20转换成S21的转换条件是A点物料检测点X3,所以把S21变成活动步的条件就是:一是S20是活动步,二是A点物料检测点X3检测到物料(即X3常开触点闭合);S21变为活动步,则其右边的动作Y4和Y5就执行,输出Y4和Y5。当转换为下一步S22的转换条件X4的条件被满足(即B点物料检测点检测到物料即X4常开触点闭合),则转换为下一步S22,此时S22将变成活动步,而S21变成非活动步。

4 系统调试

在进行系统的调试之前,应该首先逐一检查系统的外部接线是否正确,利用万用表进行全面地检查,若检查无问题后,方可运行并调试程序。

1)使用计算机充当编程器,用编程下载线USB-SC09-FX连接计算机与PLC。

2)将PLC调至STOP状态。

3)使用GX Work2作为PLC编程的软件,选择FX3U的PLC类型建立新工程,然后进行编程。

4)编写好程序后,选择相应地通讯串口进行连接,通讯成功之后,将所编写好的程序写入到PLC中。

5)按下启动按钮,逐步地执行程序,通过PLC输入输出状态指示灯可以知道程序是否正常工作,也可以通过模拟面板上动作的显示监视运行状态是否正常。如出现异常,立即进行修改。然后在按下停止按钮,急停按钮,观察控制设备是否能够按照要求停止运行。

6)在程序的调试过程中,需要多次调试,观察是否还存在着其他的问题,若有其他问题存在,应立即修改。

5 结论

本系统可用于工业、商业、超市、零售业、物流、仓储、图书馆等需要的条形码和二维码等标签制作,将PLC应用在这个系统中,使其具有准确控制、高速运行的特点,可满足一体制作等要求,而且可以使其在不需要改变外部接线的情况下,通过修改其PLC控制程序就可以改变或扩充其功能,这是继电器控制电路无法实现的。

——“模型类”相关试题选登