高铁轴承磷化工艺影响因素分析

段欣生,邱明

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳轴承研究所有限公司,河南 洛阳 471039)

磷化处理是钢铁零件在磷化液中形成磷化膜的过程,磷化膜主要起防护与装饰作用,兼有吸附、储油、耐磨功能[1-3],在机械、汽车、航空等行业有广泛的应用。

磷化处理可提高铁路轴承的润滑、磨损性能和腐蚀性能,减小摩擦因数。由于传统工艺(高温锰系)磷化温度高,磷化膜表面粗糙度Ra值整体较大,无法满足高铁轴承的应用需求,而目前国内又没有成熟的高铁磷化工艺体系供参考。在此,基于对磷化有直接影响的工艺过程进行试验分析,以确定适合高铁轴承磷化处理的工艺方案。

1 磷化原理

磷化是金属与稀磷酸或酸性磷酸盐溶液反应,在金属表面形成磷酸盐保护膜的过程。一般认为由以下4个步骤组成[4]:

1)酸浸蚀金属基体表面;

2)促进剂(氧化剂)加速降低界面的氢离子浓度;

3)磷酸根多级水解;

4)磷酸盐沉淀结晶为磷化膜。

研究认为,锌钙系磷化液的磷化生成物在靠近金属基体表面是Zn2Ca(PO4)2·7H2O和Zn2Fe(PO4)2·4H2O,外层是Zn3(PO4)2·4H2O[5]。

2 磷化工艺过程分析

2.1 高铁轴承磷化膜性能要求

1)滚道表面粗糙度Ra值不大于0.5 μm;

2)磷化膜厚度1~5 μm;

3)耐蚀性要求硫酸铜点滴不小于3 min;

4)磷化膜外观均匀一致。

2.2 工艺影响因素

2.2.1 典型磷化处理工艺

清洗防锈剂→脱脂→冷水洗→热水洗→磷化→冷水洗→热水洗→浸油。

由上述工艺可以看出,影响磷化性能的直接因素有:脱脂剂类型和使用工艺;水洗温度和时间;磷化液类型和控制参数。间接影响因素有套圈磷化前的加工状态和套圈储运的保护措施。

针对上述几个影响因素进行试验分析,通过对磷化膜性能的评判,得出合适的磷化处理工艺,对间接影响因素也进行讨论。

2.2.2 磷化液的选择

传统磷化使用高温锰系磷化液,弊端有:1)磷化温度高,能耗大,不环保;2)锰系磷化膜结晶形状为多边立方体结构,磷化膜表面粗糙度Ra值普遍较大,轴承在装机使用过程中有温升高等潜在不利因素。

经过对国内铁路轴承磷化工艺的考察和对进口高铁轴承磷化性能的分析,认为可选择L-2中温锌系磷化液作为高铁轴承磷化液,其具有磷化温度低,节能环保,磷化膜细腻,耐蚀性好,与基体结合力好的特点。

3 试验

3.1 材料

采用T-1碱性脱脂剂和T-2皂类脱脂剂;磷化试样为G20CrNi2MoA制渗碳高铁轴承(352226)套圈,未磷化前滚道表面粗糙度Ra值为0.05 μm;L-2中温锌系磷化液;检验磷化膜耐蚀性的硫酸铜点滴液的配比为CuSO4·5H2O:41 g/L,NaCl:35 g/L,0.1 mol/LHCl:13 mL/L,余量为蒸馏水。

3.2 磷化膜厚度的测量

磷化膜厚度有2种测量方法:

1)利用涂层测厚仪测量。当测头与零件表面垂直接触时,测头与磁性金属基体构成闭合磁路,通过磁阻变化,测量非磁性覆盖层的厚度,属于间接法测量膜厚。由于设备携带操作方便,比较常用。

2)利用仪表测出磷化前、后零件的尺寸差值,得出膜厚,误差较大[6]。

在此选用第1种方法。

3.3 游离酸度和总酸度的测定

酸碱滴定法。取试样10 mL,放入250 mL的锥形瓶中,加50 mL蒸馏水,加甲基橙或酚酞指示剂,用0.1 mol/L氢氧化钠标准溶液滴定,测游离酸度或总酸度,所消耗的毫升数用点数表示。酸比是总酸度与游离酸度的比值。

4 结果与讨论

4.1 脱脂剂对磷化膜的影响

4.1.1 T-1碱性脱脂剂

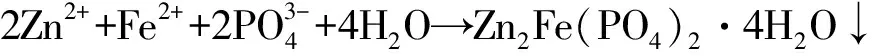

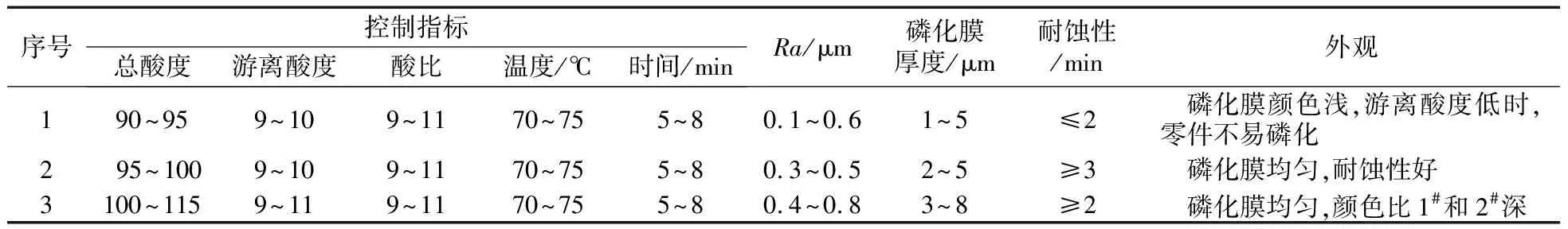

脱脂剂质量百分比、温度对磷化膜性能的影响见表1。用T-1碱性脱脂剂,磷化膜存在的主要问题是表面粗糙度Ra值和磷化膜厚度大,耐蚀性不好,磷化膜有花斑。主要原因为:T-1碱性脱脂剂的主要成分为氢氧化钠和碳酸钠,轴承脱脂、水洗、磷化时残留的碱液与游离酸反应,使磷化液的酸比不稳定,造成磷化结晶颗粒大小不均匀,从而使磷化膜厚度和表面粗糙度Ra值增大,出现花斑。

表1 T-1碱性脱脂剂对磷化膜性能的影响

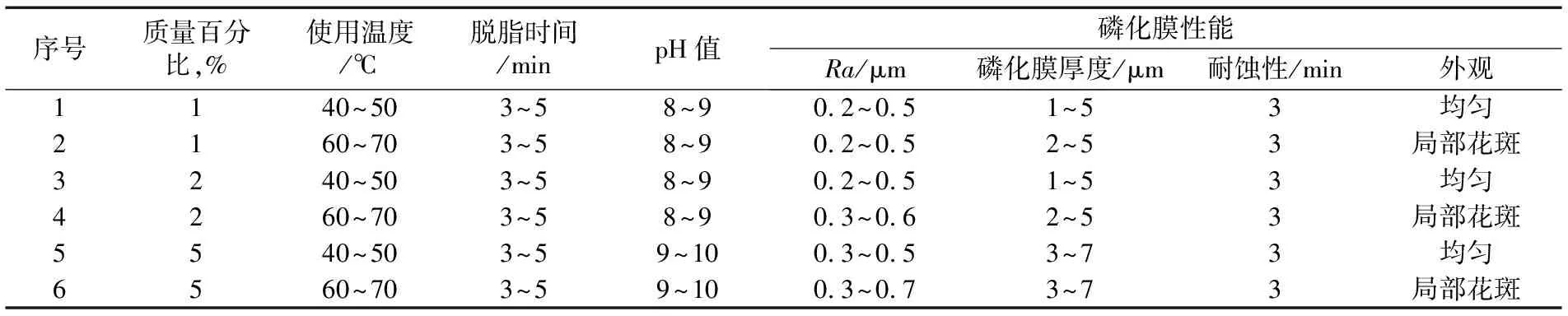

4.1.2 T-2皂类脱脂剂

T-2皂类脱脂剂属于弱碱性脱脂剂,使用前需要对零件进行擦洗,试验结果见表2。结果表明:采用皂类脱脂剂,磷化膜的表面粗糙度Ra和耐蚀性均比用T-1碱性脱脂剂要好,其中1#,3#和5#磷化效果较好。2#,4#和6#试样外观局部出现花斑,主要是由于脱脂剂的使用温度较高,水分蒸发,脱脂剂黏附在零件表面,影响磷化结晶过程所致,但整体均匀性优于T-1皂类脱脂剂。4#和6#试样由于脱脂剂使用温度高或质量百分比大,残留的脱脂剂也会影响磷化液的酸比,使表面粗糙度Ra值略有增大。

表2 T-2皂类脱脂剂对磷化膜性能的影响

4.1.3 2种脱脂剂优缺点比较

由以上试验结果可知:T-1碱性脱脂剂的优点是去油效果好,缺点是磷化膜表面粗糙度Ra值大;T-2皂类脱脂剂的优点是节能环保,对环境和人体伤害小,磷化膜性能好,缺点是去油效果稍差,使用前零件需手工擦洗。

比较而言,T-2皂类脱脂剂更适合高铁轴承磷化的需要。故可确定脱脂剂的使用条件:质量百分比为1%~2%;温度为40~50 ℃;时间为3~5 min;pH值为8~9。

4.2 热水洗工艺的影响

热水温度和清洗时间对磷化膜性能的影响见表3。结果表明:热水清洗零件时,水温较低时外观均匀,水温较高时外观有花斑(图1),而清洗时间对磷化膜性能的影响不明显。其中热水温度对磷化膜的外观影响较大,主要原因是水温较高时水分挥发快,污物容易干结在零件上,影响磷化膜的结晶过程;而降低水温污物容易清洗去除,形成的磷化膜比较均匀。因此热水清洗温度为50~60 ℃,清洗时间为30~60 s较为适宜。

表3 热水温度和清洗时间对磷化膜性能的影响

图1 磷化花斑

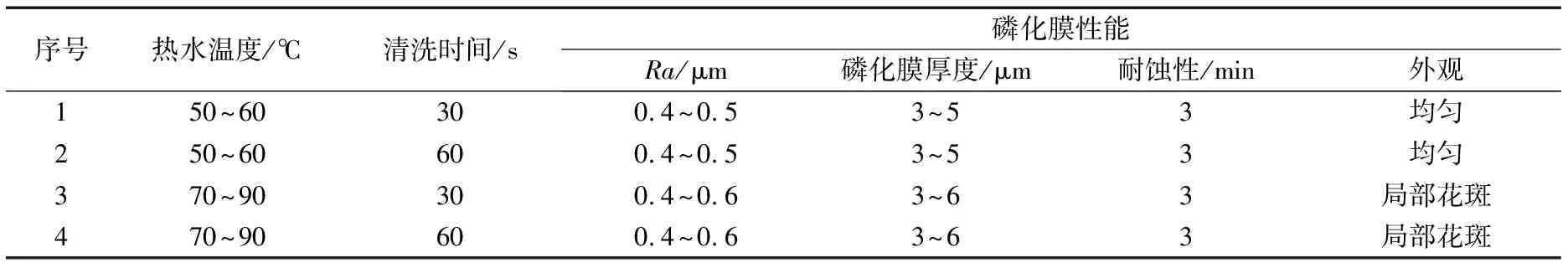

4.3 磷化液控制指标的影响

L-2中温锌系磷化液能满足高铁轴承的磷化要求(表4),磷化液控制指标:总酸度为95~100;游离酸度为9~10;酸比为9~11;温度为70~75 ℃;时间为5~8 min。

表4 L-2磷化液试验

4.4 磷化工艺的确定及验证

通过对过程影响因素的分析,得到了合适的高铁轴承磷化处理工艺:手工擦洗→冷水洗(30 s)→脱脂(质量百分比:1%~2%;温度:40~50 ℃;时间:3~5 min;pH值:8~9)→冷水洗(30 s)→热水洗(温度:50~60 ℃;时间:30~60 s)→磷化(总酸度:95~100;游离酸度:9~10;酸比:9~11;温度:70~75 ℃;时间:5~8 min)→冷水洗(30~60 s)→热水洗(温度:80~90 ℃;时间30~60 s)→浸油。

用此工艺对成品轴承内、外圈进行磷化处理,磷化性能检测结果见表5,实物照片如图2所示。

表5 磷化性能检测结果

图2 磷化后轴承套圈

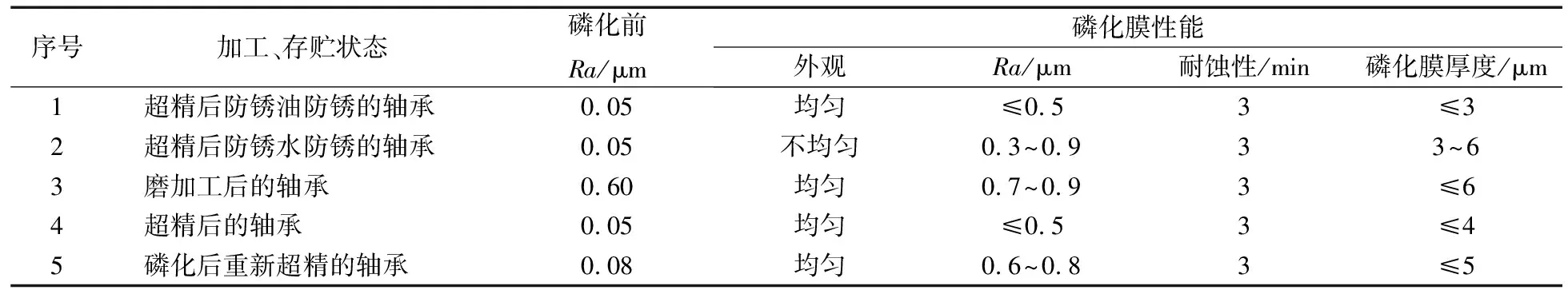

4.5 轴承加工过程及工艺对磷化膜的影响

选用5种不同加工工艺条件下的产品进行磷化,磷化效果见表6。其中超精后防锈油防锈轴承的磷化效果最好,而防锈水防锈轴承磷化后外观和表面粗糙度Ra值不均匀;轴承超精后的磷化效果比磨加工后的好;轴承磷化后重新超精再磷化的磷化膜性能指标会变差。由此可知,磷化膜性能优劣与磷化前零件的表面状态有关。超精后防锈油防锈的轴承表面粗糙度Ra值小,没有生成表面硬化层,磷化效果好。防锈水防锈的轴承由于防锈水中含有氧化剂,使零件表面发生不均匀的氧化,导致磷化后膜层不均匀。磨加工和磷化后重新超精的轴承,由于零件表面的原始精度低导致磷化后零件的表面粗糙度Ra值和膜厚较大。

表6 加工工艺对磷化膜性能的影响

5 结束语

轴承加工质量是磷化的基础,加工过程中出现的磕碰伤、擦伤和表面的洁净度都会影响到轴承的磷化。轴承磷化前后都要对零件进行保护,以避免外观损伤状况发生。

磷化是一个有诸多影响因素的表面处理过程,在进行工艺确定时,首先要确定磷化液的种类;再结合实际选用工艺简单,效果较好,影响因素易控的工艺路线。轴承的加工、存贮和中转工序对磷化处理也会产生重要影响,要给予充分的考虑。

确定了新的磷化工艺,试验结果表明,采用新磷化工艺磷化的产品其磷化膜性能达到高铁轴承的工艺要求,效果稳定。