控制薄壁轴承套圈加工端面翘曲的工艺改进

叶亚飞,李凌鑫,张中元,崔静伟,杜治国

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

薄壁轴承是所有尺寸系列中壁厚最薄的一种轴承,其外、内径尺寸比通常小于1.143[1-2]。由于薄壁轴承具有长径比小、体积小和质量小的特点,有助于减小仪器和设备的体积、质量和总成本,常被用于需要精确控制或旋转轴拆卸位置苛刻的地方。

有关薄壁轴承套圈加工中存在的工艺难点及解决办法以前的文献多有论述[3-4]。文中仅对薄壁轴承套圈多件合锻(2件以上)磨削加工时如何有效控制端面翘曲进行分析和讨论,并提出一种有效的加工方法,使薄壁轴承套圈的加工精度得到保证。

1 端面翘曲的不利影响

轴承套圈端面在磨削加工中作为加工的定位基准,磨端面是套圈磨削加工的第1道工序。套圈可以看作是弹性元件,沟道磨削中如果套圈存在翘曲变形,上磁后套圈基准端面即紧贴磁极端面,沟道磨削并退磁后套圈又恢复原状,套圈基准端面翘曲仍然存在,会对套圈沟道对基准端面的跳动产生不利影响。

在薄壁轴承的相关标准和产品设计中,虽然对套圈端面翘曲没有明确的规定,但是在工艺编制和加工过程中要严格控制套圈端面翘曲[5]。如果端面翘曲过大或翘曲形状不规则,会影响后续沟道加工,造成沟道对端面跳动值变大,产生废品。

2 套圈合锻工艺对端面翘曲的影响

薄壁轴承套圈锻造通常采用多件(2件或以上)合锻工艺,不仅能节约原料和降低成本,还可以最大限度地减小热处理过程中套圈原始端面翘曲,为后续套圈磨削加工纠正和控制套圈端面翘曲提供有效保证。按照轴承尺寸、模具结构和锻造设备的不同,中大型薄壁轴承套圈锻造一般采用2件、3件、4件,甚至5件一起合锻。

多件合锻的套圈加工中需进行剖分,通常为多件合锻套圈粗磨1遍后,用线切割机床剖分,1次完成。套圈1次定位线切割剖分后,未考虑机床定位和加工精度对套圈尺寸和公差的影响。粗磨后2件以上合锻套圈线切割剖分时,由于机床本身的x,y运动导轨不垂直,且固定套圈的定位基准面与机床的钼丝走线方向不能完全平行,在机床有效行程空间上会产生交叉,导致线切割剖分完成后中间套圈的两端面因线切割剖分而不平行。中间套圈的径向截面可能呈平行四边形、梯形或不规则形状,其端面基准与粗磨后原套圈基准端面和内、外径的相对位置已发生变化,端面基准被破坏,即中间套圈没有基准端面,套圈端面与内、外径面产生较大的垂直差。

另外,剖分后套圈的高度尺寸越来越小,加之套圈存在残余内应力,线切割剖分后套圈端面翘曲仍然存在,后续套圈高度和内、外径面加工工序等因磨削留量不足而产生废品。

3 解决措施及应用

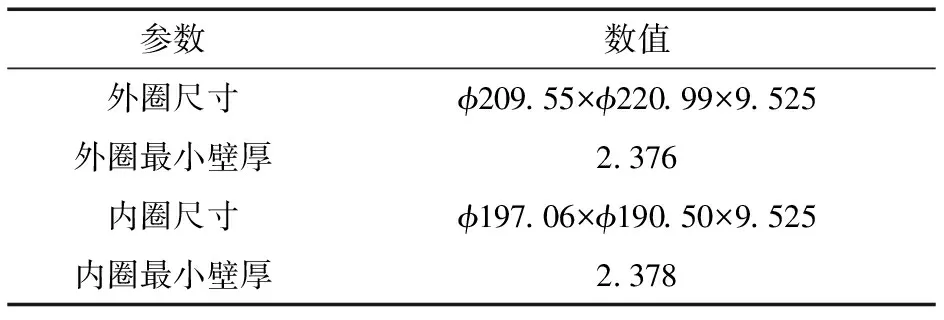

优化薄壁轴承套圈加工工艺是解决套圈端面翘曲的根本方法,通过调整和细化磨削加工工艺,并选用合适的加工设备,在磨削加工工艺中逐步控制,解决了轴承的端面翘曲问题。以某型号P4精度角接触球轴承(表1)为例,说明薄壁轴承端面翘曲和多件合锻(2件以上)磨削加工时工艺控制方法。

表1 轴承相关参数

3.1 原磨削加工工艺

采用3件合锻工艺的轴承套圈热处理后,原工艺为:初磨端面→初磨外径面→初磨外内径面→线切割→粗磨端面→粗磨外径面→粗磨外内径面→粗磨外沟→酸洗→探伤→稳定处理→加工倒角。热处理后,3件合锻套圈(圆筒状)内、外圈端面的原始翘曲实测值见表2。

表2 套圈端面原始翘曲实测结果

由表2可以看出,套圈的原始端面翘曲值很大,而且比较分散。通过对套圈原始端面翘曲的测量,并进行高度尺寸分组,以便在后续磨削中获得最佳的生产效率和经济效益。

3.2 改进后的磨削加工工艺

为保证线切割剖分后套圈的形位公差和尺寸公差,并适度控制端面翘曲,必须改进磨削加工工艺,改进后的工艺为:粗磨端面→粗磨外径面→粗磨外内径面→酸洗→探伤→稳定处理→粗研端面→线切割→精磨端面→精磨外径面→精磨外内径面→粗磨外沟→粗磨斜坡→酸洗→探伤→稳定处理→加工倒角。根据零件加工需要,需组合采用MKD7675二工位往复式数控双端面磨床,MB43100和ELC1200平面研磨机研磨套圈。

对薄壁轴承套圈磨削加工工艺进行适当的改进,具体方法如下:

1)热处理后的套圈在粗磨加工第1遍后增加粗研端面工序,控制端面翘曲、尺寸差和平行差满足工艺要求。

2)对于3件合锻套圈,线切割剖分时要分步实施,每剖分1次,需对剖分后的套圈进行研磨,使端面翘曲满足工艺要求,并控制零件的高度尺寸和平行差在工艺要求的范围内。采用套圈1/3高度剖分→分别研磨1/3高度和2/3高度剖分套圈端面→对2/3高度套圈进行1/2高度剖分→研磨端面的部分和研磨顺序(图1),经过上述加工后3件合锻套圈即剖分为单个套圈。

该工序结束后套圈加工精度基本满足工艺要求:单个套圈端面翘曲和平行差的最大值控制在成品套圈工艺要求的1.3倍以内,为后续套圈精加工作准备。最后,经过对套圈多次循环磨削,到精研端面工序后,套圈的端面翘曲值已满足成品零件的工艺要求。端面翘曲和平行差测量结果见表3。

4 结束语

薄壁轴承加工中套圈端面翘曲控制的好坏是保证轴承精度的基础,通过调整、增加和细化薄壁轴承的磨削加工工艺,并采用一些关键的设备,可以使零件的废品率不超过5%。