推力调心滚子轴承冲压保持架加工技术分析

王志伟,杨建文,王玉良,焦世杰,蔚建

(1.洛阳轴承集团保持器有限责任公司,河南 洛阳 471039;2.洛阳轴承研究所有限公司,河南 洛阳 471039)

推力调心滚子轴承为可分离型轴承,其载荷作用线与轴承轴线形成一定角度,轴向承载能力强,在承受轴向载荷的同时还可承受一定的径向载荷,但径向载荷不得超过轴向载荷的55%。该类轴承球面滚子倾斜排列,外圈滚道面呈球面,具有调心功能,对同轴度和轴的挠曲不敏感。因此,可允许轴有一定倾斜,能够在极大的载荷工况下使用,允许转速较高。该类轴承主要应用于石油钻机、制铁制钢机械、水力发电机、立式电动机、船舶用螺旋桨轴、塔吊、挤压机、压注机、船用柴油机、减速机等。

随着轴承行业及市场环境的不断变化,推力调心滚子轴承由于承载能力强和工况适应能力强等特点,市场份额不断增加。并且随着市场铜价的攀升,钢保持架替代铜保持架已成趋势,大大降低了产品的成本。因此,进行推力调心滚子轴承保持架技术研究十分必要。

1 保持架结构及特点

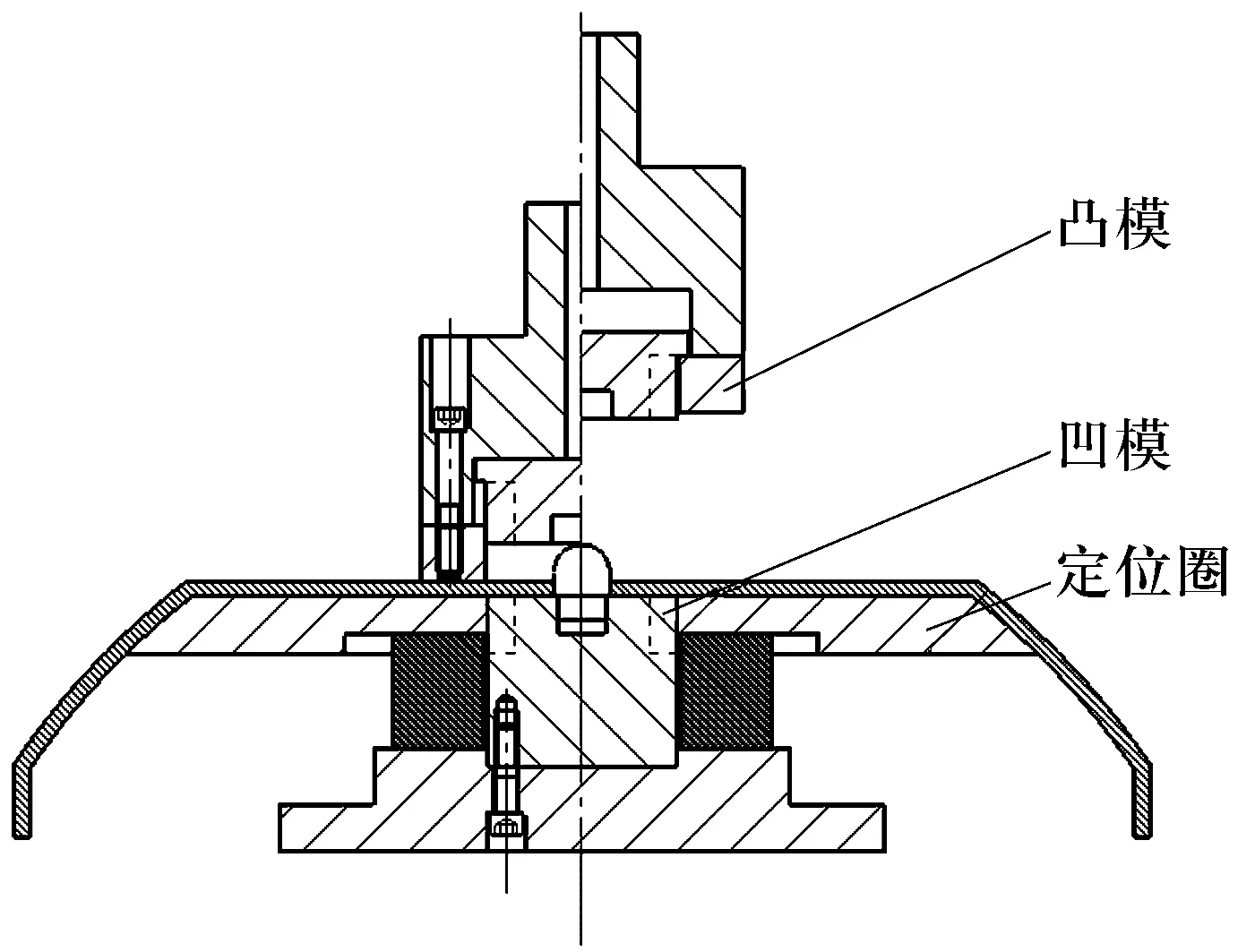

推力调心滚子轴承保持架结构(图1)复杂,具有恒定的倾斜角度,静态角度不对中,产品角度大(45°左右),内圈无挡边,采用保持架上端2~4个锁点锁住内圈。保持架兜孔加工技术含量高,兜孔形状具有球面调心和圆锥滚子保持架的综合特征,兜孔小端面为弧面,大端面为锥面,兜孔上端面是一个圆弧面,两头高,中间低。兜孔底高尺寸较小,几乎只有1个料厚。保持架主要外形尺寸有:料厚S、外径Dc、小端外径Dc1、球面半径SR和宽度Bc。保持架影响轴承装配的主要参数有:内径dc1、底径dc3、兜孔长度Lc、锁点的深度和高度,以及相关的形位公差,如底径对外径的位置变动量VHc1、兜孔底高变动量Vhc、梁宽变动量Vbc等。

图1 保持架结构

2 工艺设计要点

2.1 成形

成形工序主要确定保持架的外形尺寸并为后工序加工打下基础,由于钢板材料的弯曲塑性变形及材料金属流动,保持架大端面增厚(单边比原材料厚5%~10%),保持架的偏心不对称弧面等因素,需采用全新的理念和方法设计模具(图2)。

图2 成形模

设计要点如下:

1)凹模采用渐变式设计,根据材料变厚量适当放大SR取值,保证凸、凹模的间隙及模具强度,从而保证产品满足工艺要求。

2)由于产品高度尺寸较大,为避免出现成形皱褶,合理放大成形模具的入口R值,R=(20~25)S,同时增大成形凹模高度,使成形过程的变形相对缓慢,避免保持架大端面皱褶。

3)保持架底部要平整,为此卸料环设计成环带,以减小整形力。

2.2 冲装置孔

冲装置孔工序作用是保证后工序加工定位,并保证冲孔时定位轴的强度及定位基准的适应性,该工序设计采用产品内定位方式,以产品内径尺寸为基准确定定位圈的尺寸,以保证装置孔对产品外径的变动量。生产制造时需考虑机床的闭合高度和机床的大小,保证模具可放入机床装模区域并完成加工,冲装置孔模如图3所示。

图3 冲装置孔模

2.3 冲兜孔

冲兜孔工序主要决定保持架兜孔形状,合理的兜孔长度确保压坡后兜孔符合产品技术要求。由于该类产品接触角约45°,需设计仰角较大的冲孔机,模具结构如图4所示。

图4 冲兜孔模

设计要点如下:

1)冲孔机支架高度要满足产品尺寸要求。

2)采用装置孔定位以保证产品的梁宽变动量。

3)控制定位板表面平行度小于0.03 mm,以保证产品的兜孔底高变动量。

4)兜孔作为引导滚子的关键,由于压坡后兜孔长度会变大,长度尺寸要适当的减短,凸模长度=Lc-压坡伸长量。

5)保持架兜孔底高尺寸较小,设计时凸模采用立式垂直安装。生产制造时兜孔底高及底高变动量为关键控制尺寸,测量时以保持架底部平面作为测量基准,并应确保产品加工的一致性和稳定性。

2.4 压坡

压坡工序主要决定保持架兜孔尺寸及轴承回转。由于该类保持架兜孔结构特殊,滚子形状复杂,压坡面的情况直接决定轴承的回转是否满足设计要求,故压坡工序为保持架技术控制的关键工序,压坡模结构如图5所示。

图5 压坡模

设计重点:

1)凹模长度取值不应取保持架兜孔设计长度Lc的最大值,否则生产制造时梁宽易出现压坡后台阶,应考虑压坡伸长量因素,凹模长度=Lc-压坡伸长量。

2)凹模宽度方向开口尺寸必须精确设计,既要保证产品梁宽可放入压坡凹模,还要避免出现材料堆积形成“翅膀”的现象;同时要保证产品压坡后坡面与滚子贴合,符合该类轴承滚子的回转要求。

3)凹模深度要超过料厚2 mm左右,因为该类保持架通常压坡深度都较深,为保证凹模深度可使用电火花或数控铣加工。

4)生产过程中,压坡轻重控制以压坡内、外接圆为依据,确定梁宽的压坡深度,并进行装套检查轴承回转灵活性。

5)要用样板检测外形进行压坡控制,确保外形SR没有改变,这一点对控制压坡面很重要。

2.5 压锁点

压锁点工序决定保持架锁紧内圈的关键尺寸,既要保证锁紧内圈不脱离,又要保证锁点与内圈在轴向有一定间隙,内圈不锁死,回转灵活。压锁点模具结构如图6所示。

图6 压锁点模

设计要点:

1)以大端面及大端内径面为定位面,确保轴向和径向尺寸满足设计要求。

2)确定压锁点凸、凹模模具的间隙时要保证加工后无毛刺,又要保证锁点下表面为平面,锁点与内圈接触面为平面,生产加工时间隙要根据材质等进行微调。

3)压锁点时模具水平单向受力较大,凸、凹模会水平移动,应设计销钉加导柱控制。生产制造时,高度、深度值以产品技术要求为准,并保证内圈不能脱离保持架。

3 结束语

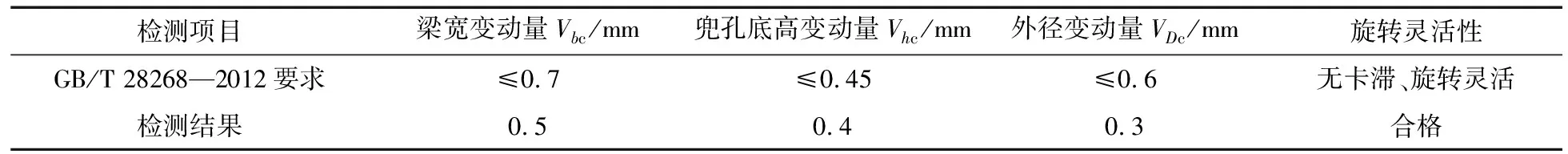

采用以下工艺流程对29XXXE等几个型号的保持架进行试制加工:剪料→冲中心孔→剪多边形→车料径→成形→冲装置孔→冲兜孔→车边、车底→整形→压坡→车边→压锁点→表面处理→包装。实际生产表明:模具结构设计合理,产品质量管控好,产品各项技术要求满足甚至高于技术标准(表1),售后跟踪某公司轴承使用情况,各项性能稳定,使用良好。

表1 产品尺寸检测数据