阳离子水性聚氨酯湿摩擦提升剂的制备及应用

魏范梅,李 霞,苏梓林,聂 雯,李晓通,曾 涛,刘振波

(烟台大学化学化工学院,山东 烟台 264005)

聚氨基甲酸酯简称为聚氨酯,即PU.现今的超细纤维PU合成革其各项性能可与天然革相媲美,甚至部分性能已超越天然皮革[1].PU革的需求量日益增大,但染色后的PU革的色牢度,尤其是湿摩擦色牢度较低,故如何提高湿摩擦色牢度是PU革染色的瓶颈,这往往需要借助湿摩擦提升剂对染色的PU革进行固色整理.传统的固色剂(如固色剂Y等)固色效果比较明显,但其释放的甲醛对人体有害,故已被无醛固色剂取而代之[2].近几年国内外推出的一些无醛固色剂,大多是针对提升活性染料染色织物的湿摩擦牢度[3-4],而在提升中性染料PU革湿摩擦牢度方面,相关研究较少且存在较大缺陷[5-6].虽然国内对PU革湿摩擦提升剂的研究已取得了一定的进展,但其性能仍较差,工艺稳定性和体系配套性也不是很好.

水性聚氨酯(WPU)具有无毒、绿色、环保、不燃、节省有机溶剂等优点[7].近年来,WPU类高分子聚合物的生产方式得到了较快的发展,这也为高性能的WPU湿摩擦提升剂提供了契机.然而许多WPU湿摩擦提升剂在合成的过程中为了降低黏度需要加入丙酮或丁酮等有机溶剂,产品中或多或少会保留着这些溶剂,对人体健康具有潜在威胁性,也不符合环境的绿色化发展[8-9].本文对WPU合成工艺进行了优化研究及性能测试,以期对WPU湿摩擦提升剂的开发应用提供新的思路.

1 实验部分

1.1 实验试剂与仪器设备

1.1.1 实验试剂 聚丙二醇(PPG,Mn=1 000):工业级,江苏省海安石油化工厂;六亚甲基二异氰酸酯(HDI):工业级,烟台万华聚氨酯股份有限公司;N-甲基二乙醇胺(MDEA):工业级,天津市光复精细化工研究所;乙二醇:工业级,天津市富宁精细化工有限公司;冰醋酸:分析纯,天津市永大化学试剂有限公司;含硅交联剂(ATPS):天津市永大化学试剂有限公司;环氧氯丙烷:天津博迪化工股份有限公司;中性染料染色的PU革,购买.

1.1.2 仪器设备 AL204型电子分析天平:梅特勒-托利多仪器有限公司;DF-101S型集热式恒温加热磁力搅拌器:巩义市予华仪器有限责任公司;BF-FS9型干湿摩擦色牢度仪:东莞市东城百飞检测仪器制品厂;101A型电热鼓风干燥箱:上海一恒科学仪器有限公司;JJ-1型增力电动搅拌机:金坛市晶玻实验仪器厂;8400s型傅里叶红外光谱仪(FT-IR):日本岛津仪器有限公司.

1.2 实验方法

1.2.1 水性聚氨酯的制备 将PPG-1000提前进行除水处理,按比例称取已处理的PPG-1000与HDI于烧瓶中,置于80 ℃集热式恒温加热磁力搅拌器中并机械搅拌进行预聚反应,反应2 h,加入计量好的MDEA继续反应,当体系中的异氰酸酯基(-NCO)含量值达到理论值时,加入乙二醇并降温至40 ℃,加入冰醋酸进行中和.降至室温,在中和后的体系中将混合交联剂ATPS和环氧氯丙烷按比例加入进行封端.封端结束,加入计量好的去离子水进行高速乳化分散30 min,便可得到稳定的阳离子WPU乳液.

1.2.2 正交实验优化WPU合成工艺R值、扩链剂、亲水基团和封端交联剂的含量对阳离子WPU的合成及性能均有一定的影响[10-11],其中:R值在2.0~3.0之间,扩链剂的饱和度为90%~100%,亲水基团含量在6%~9%间,封端交联剂的含量定为80%~100%.故实验利用正交实验优化WPU合成中的R值(A),扩链剂乙二醇含量(B)、亲水基团MDEA含量(C)和封端交联剂环氧氯丙烷含量(D),采用L9(34)正交表进行四因素三水平的正交实验,如表1所示.

表1 因素水平表

其中,乙二醇的用量为乙二醇的物质的量占剩余异氰酸酯基的物质的量的百分数,MDEA亲水基团含量为MDEA的质量分数,环氧氯丙烷用量为环氧氯丙烷占混合封端交联剂物质的量的百分数,其中封端交联剂总物质的量为HDI物质的量的0.5倍.

1.2.3 固色工艺 采用浸渍法的固色工艺,将购买的中性染料染色的PU革在常温处理液(阳离子WPU湿摩擦提升剂与水以1∶9的质量比混合均匀)中浸泡5~10 min,挤压脱水,焙烘.并考察焙烘温度(100~140 ℃)和焙烘时间(10 min、20 min)对固色效果的影响.

1.2.4 固色效果比较 将合成的阳离子WPU湿摩擦提升剂与市售产品及空白试样进行干、湿摩擦牢度和皂洗牢度比较.

1.2.5 性能测试与表征 实验过程中,需对体系中-NCO的含量进行测定,以掌握反应进程,本实验采用二正丁胺-HCl返滴定法测定—NCO含量.对合成的WPU进行了性能测试,其中,耐摩擦色牢度GB/T 3920—2008[12]的标准,皂洗牢度参照GB/T 3921—2008的标准.[13],外观、pH值、粘度、稳定性等按常规方法测试.最后,对产品WPU进行了傅里叶红外光谱的表征,具体测试过程为:分辨率1 cm-1,波数精确度0.01 cm-1,溴化钾压片涂膜法,在波数400~4 000 cm-1范围内扫描32次.

2 结果与讨论

2.1 红外光谱分析

图1 WPU产品的红外光谱图

2.2 正交实验结果分析

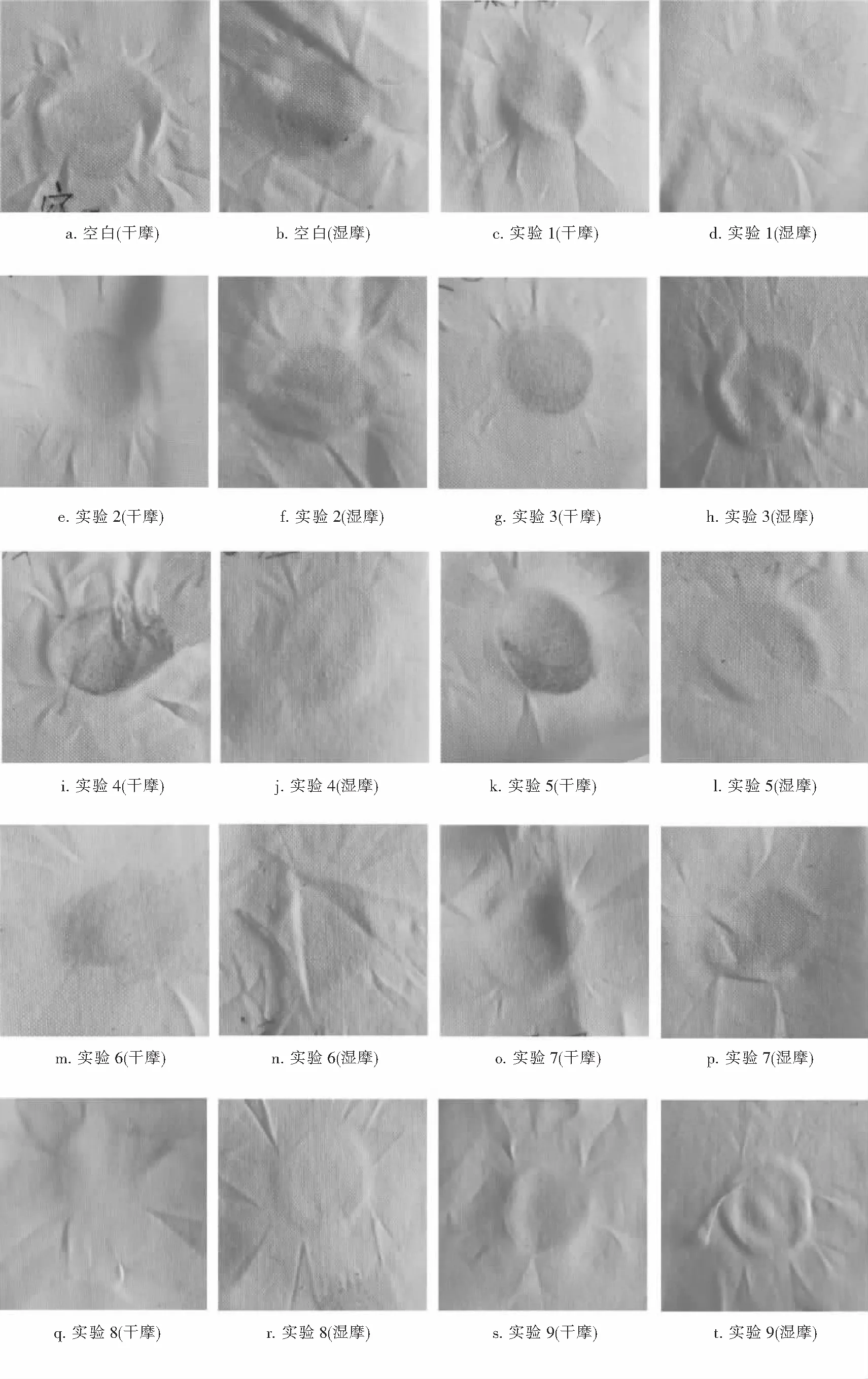

2.2.1 正交实验及结果 按表1设计的因素水平进行正交实验,结果如表2所示.由正交实验测试的PU革干、湿摩擦对比结果,如图2所示.表4中的干、湿摩擦色牢度分值是相对于空白试样(即未用固色剂处理)为参照评出的0~5的分值等级,即将空白试样摩擦掉色情况计为0分,完全不掉色计为5分,并将两者色差均分为0分、1分、2分、3分、4分、5分这6个分值等级.

表2 正交实验表及实验结果

由表2得出:对干摩擦牢度影响最大的是R值,其次是MDEA亲水基团含量,然后是乙二醇扩链剂含量,最小的是环氧氯丙烷封端交联剂含量;对湿摩擦牢度影响最大的是MDEA亲水基团含量,其次是R值,然后是乙二醇扩链剂含量,最小的是环氧氯丙烷封端交联剂含量;对外观影响最大的是MDEA亲水基团含量,其次是R值,然后是环氧氯丙烷封端交联剂含量,最小的是乙二醇扩链剂含量.

由于用正交极差分析实验结果时,无法估算其实验误差,故为得到更为精准的因素对应影响结果,对实验结果进行了方差分析(表3).

表3 方差分析

由表3可知,MDEA亲水基团含量对湿摩擦固色效果影响显著,其余三因素对湿摩擦固色效果无显著影响.故选择合适的MDEA亲水基团含量对阳离子WPU湿摩擦提升剂的固色效果至关重要.

图2 PU革正交测试干、湿摩擦对比

依据正交结果,选择R值为2.5,MDEA含量为7.5%,冰醋酸为中和剂,饱和度为100%,即乙二醇的物质的量与剩余异氰酸酯基的物质的量相等,环氧氯丙烷作为封端交联剂,用量为100%,可得到固色效果及外观良好的阳离子WPU湿摩擦提升剂.

2.2.2R值的选择 由正交实验得到:R值为2.0时,湿摩擦牢度为3.7;R值为2.5时,湿摩擦牢度为4.7;R值为3.0时,湿摩擦牢度为4.3.可以看出,随着R值的增大,湿摩擦牢度呈先增加后减小的趋势.这可能是因为在一定的范围内,随着R值的增大,预聚体中硬段的含量增加,结晶性增强,分子间的作用亦增强,与PU革表面生成的胶膜的致密性增强,故而水分子难以渗透,表现为湿摩擦牢度增加;但当R值达到一定值再增大时,预聚体的分子质量变小,分子链减短,生成的胶膜的致密性减弱,故而水分子很容易穿过,则表现为湿摩擦牢度降低[14].

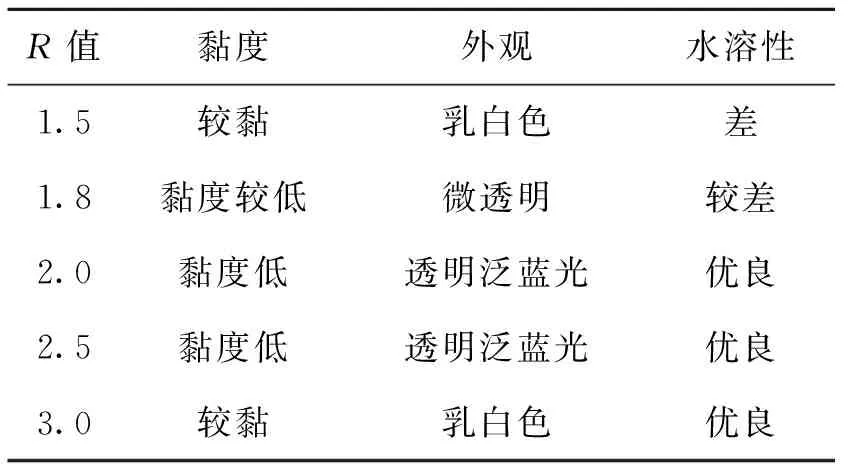

根据正交结果,又扩充研究了R值对乳液性能影响的实验,结果见表4.由表4可知,随着R值的增加,乳液外观透明性先变好后变差,稳定性也是先逐渐变好,后又会变差,水溶性逐渐变好.可能是因为R值的大小对乳液制备与乳液成膜性有很大的影响,R值太小,体系粘度大,难以乳化;而R值太大,虽然粘度较低,但乳化比较困难,同时乳液的稳定性也较差,易出现分层现象.预聚体的亲水性下降,得到的乳液亲水性也降低,当R值达到3时,预聚体链中的亲水基团使其乳化的能力变弱,使乳液不稳定.综合考虑,R值最终选为2.5.

表4 R值对乳液性能的影响

2.2.3 乙二醇扩链剂含量对固色效果及外观稳定性的影响 由正交实验得到,乙二醇含量为90%时,湿摩擦牢度为4;乙二醇含量为95%时,湿摩擦牢度为4;乙二醇含量为100%时,湿摩擦牢度为4.7.由此可以看出,随着乙二醇用量的增加,湿摩擦牢度先不变后增加.可能是因为随着乙二醇用量的增加,大分子链的长度及交联度增长缓慢,当乙二醇用量达到剩余异氰酸酯基95%后,增长迅速变化明显,对产品的影响表现为湿摩擦牢度先不变后增加.

由正交实验结果及方差分析可知,乙二醇的用量对干湿摩擦效果及乳液外观稳定性影响不显著.在最佳实验条件下,根据正交实验结果,选择乙二醇用量为100%.

2.2.4 亲水试剂含量对乳液外观及固色效果的影响 MDEA含量为7.5%时,湿摩擦牢度为5;MDEA含量为8.0%时,湿摩擦牢度为4;MDEA含量为8.5%时,湿摩擦牢度为3.7.可见,随着MDEA含量的增加,湿摩擦牢度不断减小.这可能是由于随着引入的亲水基团的增多,产品更容易与水分子结合,从而使产品与PU革表面生成的膜耐水性下降,故而湿摩擦牢度降低.

由正交实验可见,随着MDEA含量的增加,体系的黏度逐渐增大,外观由透明变为乳白色,稳定性及水溶性变差.在亲水扩链反应中,亲水试剂用量的多少对乳化程度及乳液的稳定性和固色效果都有极大的影响.亲水试剂含量太少,乳化程度低,乳液稳定性差,固色效果较差;亲水试剂含量太多,乳化程度较高,乳液稳定性差,固色效果较差;当MDEA含量为7.5%时,各项指标均较优,故选择MDEA含量7.5%.

MDEA作为亲水性的扩链剂,不仅能够提供水溶性所需要的季铵盐基团,又在反应体系中起到催化剂的作用,能够加速—NCO基与—OH基的反应.实验过程中,如果将MDEA一次性加入反应体系中时,反应剧烈,体系的黏度急剧增大,反应产物易凝胶,易造成实验失败,故在本实验中,对MDEA采用“饥饿”加料的方式,首先将转速调慢,其次将其加入方式改为分多次加入,使得反应缓慢、完全地进行.

2.2.5 环氧氯丙烷封端交联剂含量对固色效果的影响 环氧氯丙烷含量为80%时,湿摩擦牢度为4.3;环氧氯丙烷含量为90%时,湿摩擦牢度为4;环氧氯丙烷含量为100%时,湿摩擦牢度为4.3.可看出,随环氧氯丙烷封端交联剂含量的增加,湿摩擦牢度变化较小.可能是由于开始随着环氧氯丙烷封端交联剂含量的增加,产品的亲水性增加,故而湿摩擦牢度缓慢减小;当环氧氯丙烷含量达到混合交联剂总量的90%时,随着用量的增加,产品的亲水性反而减小了,因此湿摩擦牢度有小幅度增大.

在之前的正交实验结果及方差分析结果中,环氧氯丙烷封端交联剂含量对干湿摩擦效果及乳液外观稳定性影响不显著,故在最佳实验条件下,根据正交实验结果,选择封端的混合交联剂为100%环氧氯丙烷.

2.2.6 中和剂的选择 合成的乳液在降温封端后,用酸进行中和,调节pH值.不同的酸会对乳液水溶性、固色效果及稳定性产生不同的影响,根据相关文献[15-16],实验选择性质温和的冰醋酸作为中和剂.

2.3 焙烘温度和焙烘时间对固色效果的影响

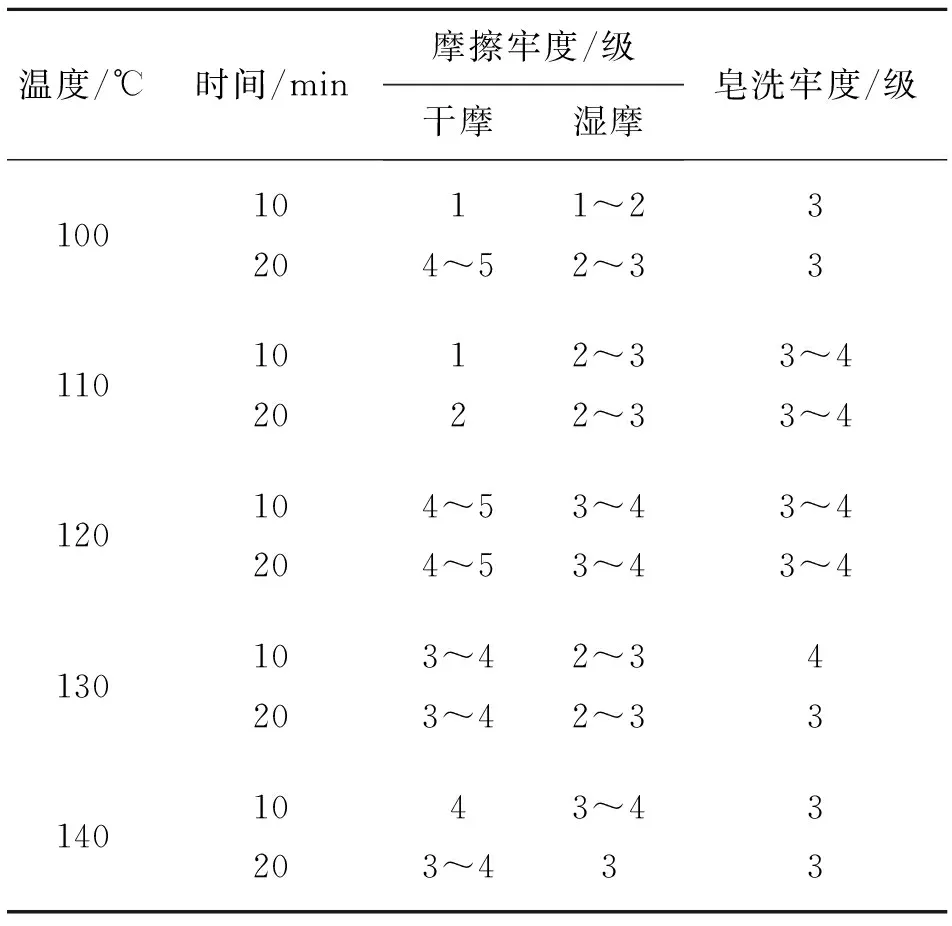

由表5可见,焙烘温度对固色效果的影响较大.随着温度的增加摩擦及皂洗牢度呈先增大后减小的趋势.同一温度下,焙烘时间增加,摩擦及皂洗牢度增加.表5中的干、湿摩擦色牢度分值规则同表2.

表5 焙烘温度和时间对固色效果的影响

Tab.5 Effect of baking temperature and time on fixation effect

温度/℃时间/min摩擦牢度/级干摩湿摩皂洗牢度/级 100102014~51~22~333 1101020122~32~33~43~4 12010204~54~53~43~43~43~4 13010203~43~42~32~343 140102043~43~4333

温度低,会降低WPU乳液在PU革上的成膜性及膜的强度,从而影响固色效果;但温度过高,PU革则会受到损伤,可能使WPU乳液在PU革上形成的膜发生脆化,导致固色效果下降.因此,焙烘温度在100~140 ℃间选择.在相同焙烘温度,特别是在高温的条件下,若焙烘时间过长,PU革表面上的膜已经发生脆化,便会导致固色效果降低.所以,焙烘时间不能过长,一般以10 min左右为宜.表5数据显示,优化焙烘温度为120 ℃,焙烘时间为10 min.

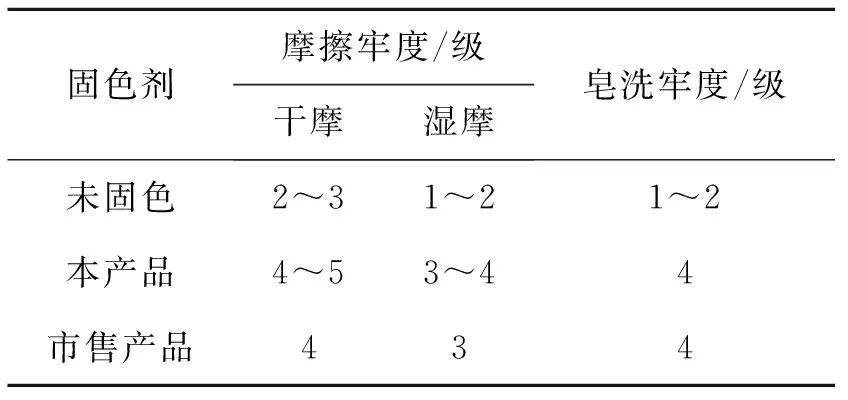

2.4 中性染料染色PU革的固色效果

由表6可知,用固色剂固色,PU革的干摩擦牢度由2~3级提高到4~5级;湿摩擦牢度由1~2级提高到3~4级;皂洗牢度也由1~2级提高到4级.结果表明:在优化条件和工艺下合成的WPU湿摩擦提升剂对中性染料染色的PU革有优异的固色效果,与市售产品相当.

表6 中性染料染色PU革固色效果

注:固色剂用量为100 g/L,pH值 6~7.

3 结 论

(1)对阳离子WPU湿摩擦牢度的影响由大到小的因素依次是MDEA含量、R值、乙二醇含量、环氧氯丙烷含量.

(2)根据正交实验得到的合成阳离子WPU湿摩擦提升剂的最佳工艺为:R值为2.5,乙二醇含量为100%,MDEA的质量分数为7.5%,环氧氯丙烷用量为100%.

(3)阳离子WPU合成的过程中,对MDEA采用“饥饿”加料的方式.

(4)WPU湿摩擦提升剂应用在中性染料PU革上,焙烘温度120 ℃,焙烘时间为10 min,固色效果优异.