基于智能算法的预成形模具优化设计

王梦寒,杨永超,郭涛,王周田,周文武,肖贵乾

(1.重庆大学 材料科学与工程学院,重庆,400044;2.中国第二重型机械集团德阳万航模锻有限责任公司,四川 德阳,618000)

风扇盘和涡轮盘等回转体零件是航空发动机的核心零件,它们的性能与寿命决定发动机的性能与寿命,并间接影响整机的性能,然而,除了受材料本身的影响之外,零件成形工艺对其性能非常重要[1]。由于发动机盘类锻件服役条件比较恶劣,要求锻件具有较好的组织性能和力学性能[2]。因此,不但要保证锻件成形性,还要确保锻件内部组织满足要求。锻件内部变形均匀性直接决定锻件组织均匀性,合理的预锻件形状可以有效地提高锻件变形均匀性。因此,研究发动机盘类锻件的预锻件的成形方法具有重大的科研意义和工程应用价值[3]。传统的预锻件的形状通过不断的实验和试错来获得[4]。近年来,许多国内外学者对预成形工艺和模具的优化进行了大量的研究[5]。PARK等[6]采用刚塑性有限元法设计预锻件,引入“逆向追踪法”的概念,并将其应用于壳体的二维平面应变问题;KANG等[7]将其应用于三维环件制品的预锻件设计中。LU等[8]利用ESO法(渐进结构优化设计方法)对锻件的预成形模具进行了设计,随后对旋转对称盘形件的预成形模具以及逆向优化路径的预成形设计等进行了研究,验证了ESO 法在预成形设计方面的有效性。SHAO等[9-12]利用拓扑优化方法优化了预锻件的形状,得到了较为合理的叶片的荒坯形状,并模拟了叶片的锻造过程,结果表明设计形状合理并节省了大量材料。LEE等[13-14]提出利用等势线来设计体积成形预锻件的形状,并通过模拟实验证明了其有效性。WANG等[15-16]利用静电场模拟了粉末合金盘的预成形结构,模拟结果表明:锻件内部变形均匀,零件具有较好的性能;蔡军等[17]也利用等势场法模拟设计了高温合金盘件的预锻件形状。赵新海等[18-19]利用B样条曲线来优化预成形模具的形状,研究了H形截面锻件的充填与变形情况,并利用响应面法研究了预成形设计对零件均匀性的影响。SEDIGHI等[20]将预锻件的设计分为2步,先采用等体积法对一系列假设的预锻件进行终锻成形模拟,从中选出最理想的毛坯,再利用有限元软件对选出的毛坯进行终锻成形分析,通过模拟结果对指定位置上的横截面形状进行修正,最终得到理想的预成形结构。TORABI等[21]利用响应面法和遗传算法设计了椭圆形的涡轮叶片预制坯,降低了终锻成形过程中模具的载荷。ZHANG等[22]采用解析分析与数值模拟相结合的方法设计了大型钛合金舱壁锻件的预锻件形状,并进行了小批量生产。KNUST等[23]以楔横轧预制坯为研究对象,将其离散为不同的截面,通过对各截面尺寸的设计最终设计出了合理的预锻件。在这些优化方法中,有的虽然在数值模拟中得出了较为合理的预锻件形状,但是设计优化出的预锻件的形状过于理想化,在实际工程应用中会存在预锻件无法生产的问题;有的简化了大量的模具参数,并且用代理模型代替设计变量与设计指标之间的响应关系,对于设计变量较多的情况,这些代理模型、简化模型很难较精确地近似设计变量与设计指标之间的响应关系,因而难以确定全局最优方案。大部分基于均匀性对预成形模具的优化只是定性分析了锻件变形量的变化趋势,而实际要求变形量保持在特定的范围才能保证零件的性能稳定。在此,本文作者介绍了一种基于实际生产的多学科软件协同仿真优化的方法来优化预成形模具,并利用钛合金整体叶盘的生产试制来验证该方法的有效性。这种优化思想也可以推广应用于大塑性变形领域的工艺优化问题。

1 叶盘成形优化过程

1.1 整体叶盘成形工艺设计

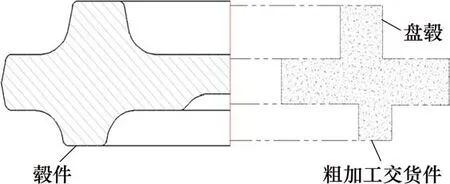

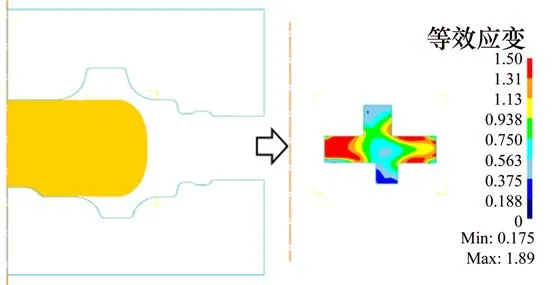

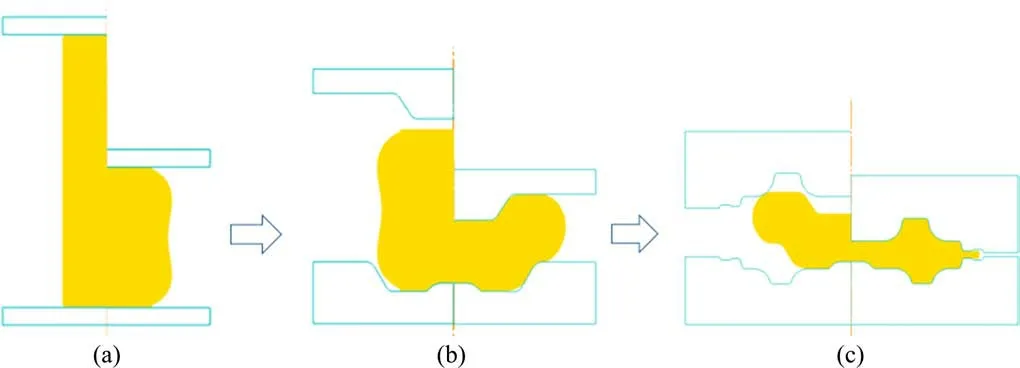

整体叶盘的二维锻件和零件示意图如图1所示。从图1可以看出:锻件属于高盘毂类锻件,由盘毂、辐板和盘缘组成,各部分的高度存在巨大差异。锻件上最大厚度为180 mm,最小厚度仅为52 mm,直接用饼坯锻造,锻件各部分高度的不一致容易导致锻件内部变形量分布不均匀,盘毂部位材料变形不充分,而盘缘与腹板部分变形量过大,因此锻件的晶粒组织也无法达到均匀化的要求,从而无法满足锻件在服役条件下的使用要求。图2所示为使用饼坯直接进行终锻的变形效果。从图2可以看出:在上下盘毂部分存在大量的小变形区,而在叶盘的中间与腹板位置变形过大造成整体变形分布极不均匀且超出合理范围。

图1 整体叶盘二维锻件-零件示意图Fig.1 Two-dimensional drawings of forging and part of blisk

图2 饼坯成形时零件内部变形分布Fig.2 Effective strain without pre-forging

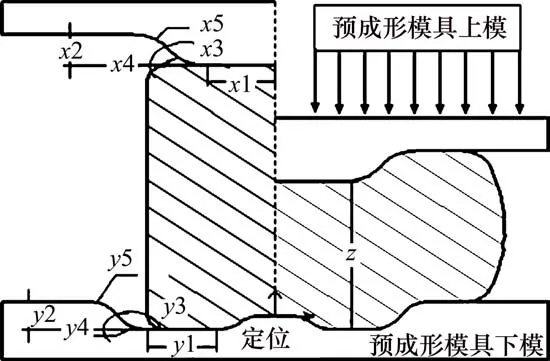

锻件最终的变形分布取决于成形工艺与预成形荒坯形状,其中,成形工艺参数相对固定,因此,荒坯形状也就是预成形模具的参数对于锻件成形尤为重要。采用形砧和预锻工装对预锻件进行成形,不但可使预成形变得简单,还可以节省加工材料,并且形砧与工装的加工制造相对简单。模具形状及其设计变量x1,x2,…,x5,y1,y2,…y5,z,如图3所示。预成形模具可以分为上模、下模。根据所需模具形状,利用CATIA 软件建立可以被遗传算法模块控制的参数化预成形模具模型。

图3 模具形状及其设计变量Fig.3 Diagrammatic sketch of key parameters of pre-forming die

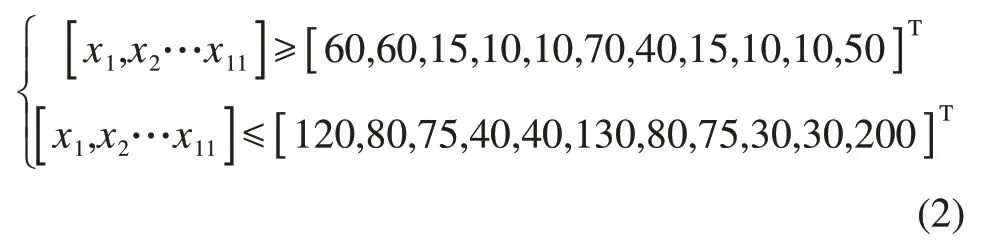

图3所示的模具共有11个设计变量,属于非确定性多项式复杂度问题,即NP-Hard问题,常规优化方法很难找到全局最优参数组合,因此,本文采用遗传算法解决。

1.2 确定仿真流程

在成形过程中需要计算转运、预锻和终锻过程,其中,预锻与终锻过程都涉及大变形,因此,使用DEFORM-2D模拟。锻件成形的仿真步骤为转运—镦饼—冷却—加工定位—转运—预锻—转运—终锻。每次转运前回炉加热保温至锻造温度;预锻用于成形荒坯,终锻用于成形所需锻件,最后提取粗加工件部分的等效应变。

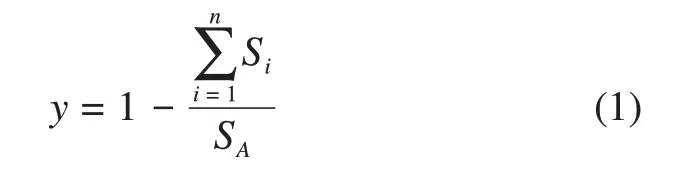

图4所示为钛合金整体叶盘成形过程。每次回炉加热保温都会将前一火次锻件内部应力消除,并且使晶粒均匀化。为了保证终锻件内部组织均匀,晶粒满足要求则需要使最后一火次成形的等效应变满足要求(等效应变为0.45~1.05)。适应度为最终提取加工交付件内部不满足变形要求部分所占比例:

其中:y为适应度;Si为满足变形要求的网格面积;SA为加工交付件部分总面积。由于在优化过程中DEFORM-2D要完成若干次相同的模拟,因此,可以用MATLAB编写DEFORM-2D的控制程序。

图4 整体叶盘成形过程Fig.4 Forming process of blisk

1.3 预成形模具优化策略

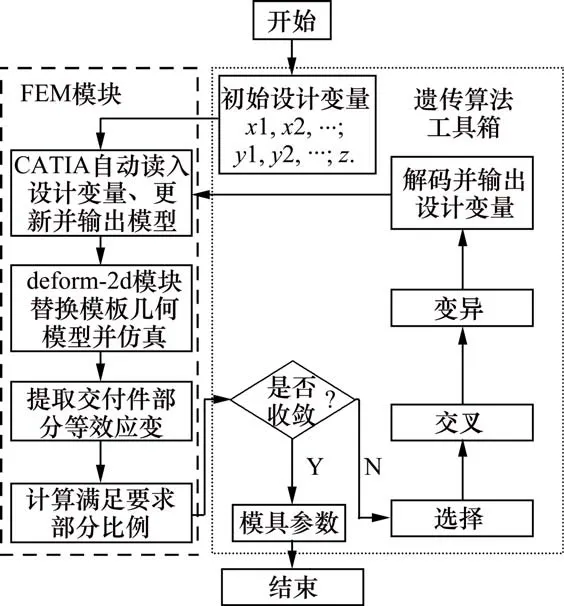

通常的塑性成形工艺参数优化流程是:试验设计—模拟仿真—代理模型构建—代理模型优化—模拟验证,常用的代理模型有响应面、神经网络、克里金模型等。在设计变量比较多时,代理模型很难进行较精确的近似;并且通过实验设计所安排的实验次数也非常有限,这使代理模型的精度受到很大的限制。因此,提出一种基于多学科软件协同优化的方法,并编写了各个模块的控制程序。优化流程如图5所示,算法分为参数化建模模块、有限元仿真模块、特征目标数值提取模块以及遗传算法模块。各模块具体执行过程如下:

1)设计预成形模具形状,给定参数变量数量并绘制初始预成形模具。

2)给定变量范围,遗传算法模块随机生成各变量初始值,并传递给三维绘图软件CATIA的脚本程序。

3)CATIA 接收变量组合,根据变量自动生成对应模具IGS文件并导出。

4)DEFORM 读入IGS 文件并生成相应工艺及模具的几何文件KEY文件。

5)更新原始数值模拟模板文件信息。

6)运行目标DB文件。

7)提取目标(粗加工交货件)部分各网格的等效应变,计算在理想变形范围的比例并将适应度返回遗传算法模块。

8)遗传算法模块接收适应度,判断是否继续仿真优化(可以根据适应度值手动停止)。

MATLAB的遗传算法优化工具箱已经非常成熟,论文直接调用该模块。CATIA和DEFORM-2D的程序自动控制可以通过文本操作模式进行[24]。论文中自动控制的MATLAB核心命令如下:

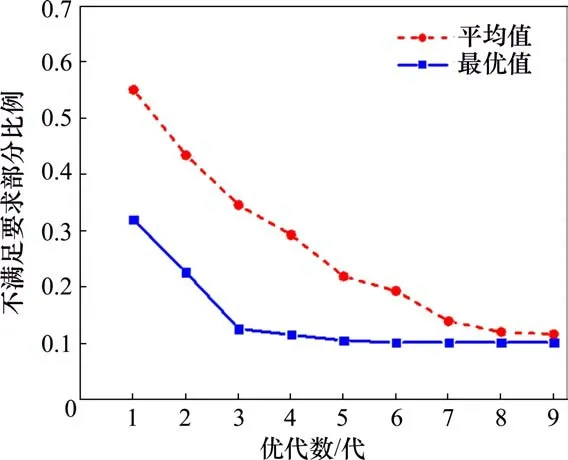

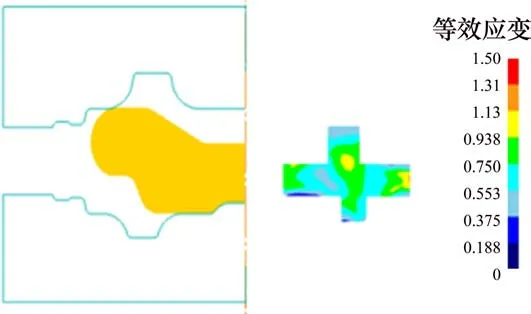

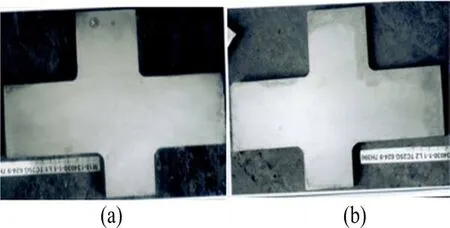

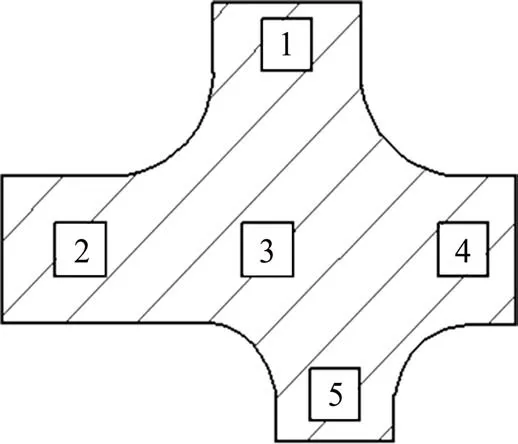

参数化建模模块:

[key,message]=system(['CNEXT.batch.macro ','Command.catvbs'])

有限元仿真模块:

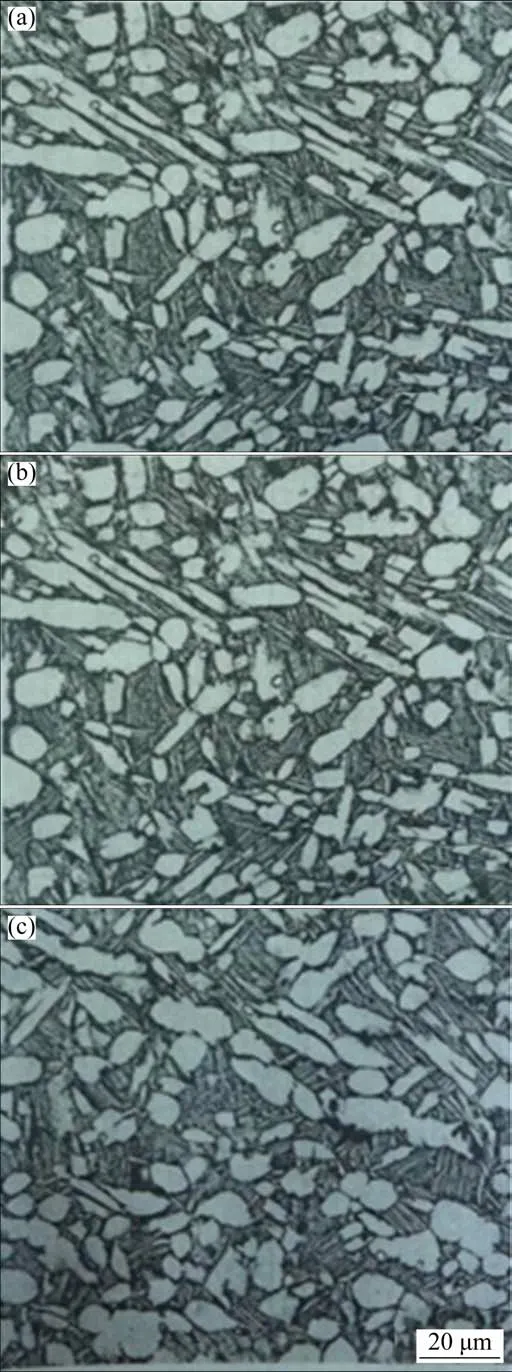

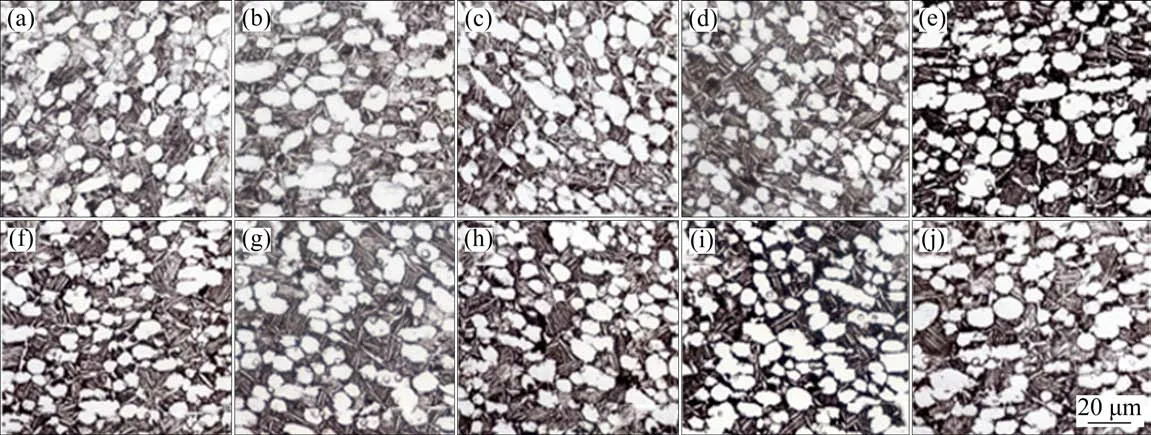

[key,message]=system('DEF_IGS.exe [key,message]=system('DEF_PRE.EXE [key,message]=system(['DEF_ARM_CTL.COM 'File.DB'B']);%运行DB文件 特征目标值提取计算模块: y=StrainUniformityArea(node,element,elementStrain,0.5,1.0);%适应度计算 通过生成各个部分的command.txt 命令流文件,控制DEFORM-2D的前处理、提交运算、后处理,并且这些步骤可以自动完成。由于DEFORM-2D没有建模能力,所以需要调用CATIA 实现参数化建模、更新模型并输出几何模型。CATIA 自动修改参数化模型的参数并输出新的几何模型是通过CATIA 自带的宏录制功能,录制出相应操作的命令流。然后在MATLAB 中应用“[key,message]=system(['CNEXT.batch.macro','Command.catvbs'])”命令调用命令流文件,从而执行模型的更新。通过上述MATLAB 子程序,将有限元仿真模块编写成一个函数;函数的输入是设计变量,输出是粗加工零件内部等效应变不满足要求的比例,这个函数就是遗传算法模块所需的适应度函数。通过编写适应度函数,遗传算法模块和有限元仿真模块之间的自动通信就能搭建。其主要代码如下: function Fitness=fun(x)% x为1行11列的向量(设计变量) fileName=['PreForming','.DB'];%DB文件名变量 parameterNamePtop={'x1','x2','x3','x4','x5'};%CATIA模型参数名 parameterValuePtop=[x(1),x(2),x(3),x(4),x(5)];%需要修改的参数(设计变量)向量 ChangeParameterCATIA('Ptop.CATPart','Ptop.igs',parameterNamePtop,parameterValuePtop);%生成预成形模具IGS文件 GenerateGeo2D('Ptop.igs','Ptop.KEY',3,1);%生成刚体预成形模具KEY文件 ReplaceDistance(originalSimCtrlFile,newSimCtrlFile,x(11));%更新控制欠压KEY文件 … ReplaceGEO(orignalFile,changeFile,newFile);%更新DEFORM的KEY文件 RunDB(fileName);%运行DB文件 Fitness=Post(fileName);%后处理计算 End 图5 3个软件之间协同优化流程图Fig.5 Flow chart of collaborative optimization of three softwares 采用高温钛合金整体叶盘的成形验证本文优化算法的有效性。原材料为直径250 mm的钛合金棒材。分别在棒材边缘、1/2R(R为棒材半径)处和中心部取样,进行显微组织观察,结果如图6所示。从图6可以看出:棒料的微观组织主要是β转变基体上存在的等轴和长条状初生α相,大部分β晶界已经充分破碎,并且棒料的相组织大致相同。α相都由球状和长条状组成,形态上稍有差异但均匀性较好,属于等轴组织。 图6 钛合金棒料显微组织Fig.6 Microstructure of titanium alloy bar 在遗传算法中,种群数目越多算法的寻优能力越强,但是过多的种群数目会增加计算的次数。通过多次试探可大致得到种群数目。设置遗传算法的种群数目为50,算法的交叉率设为0.8,变异率设为0.2。变异率越大,个体变异的能力越大;因而不容易陷入局部最优解,但是计算次数也会增加[25]。通常遗传算法中的初始个体应该被定义,但是为了测试算法的鲁棒性和智能性,初始个体由计算机在给定的设计空间内自动给定。设计变量的取值范围,被定义如下: 变形量优化的演化过程如图7所示。从图7可见:随着优化代数的增加,所有个体的平均适应度急剧减小,最佳个体的适应度也减小。尤其在前3代优化中最佳个体的适应度减小最快,说明前3代优化效果最为显著。随着优化代数的增加,不满足要求部分的面积减小效率逐渐降低。第6代优化后,适应度基本不变,因此可以终止优化程序。第6代优化后预锻件形状和交付件等效应变分布如图8所示。从图8可见:第6 代优化后,等效应变为0.5~1.0 区域约占总面积的90%。为了使变形更均匀、计算效果更优化,可适当缩小目标等效应变范围。因为在第3代进化以后,不满足部分面积比值的降低幅度较小,优化程序可以在第3代终止,因而该优化算法所花费的计算成本也可以大大降低。 图7 整体叶盘锻件变形量优化过程中适应度函数曲线Fig.7 Fitness function evolution curve during deformation optimization process of blisk forgings 图8 第6代预锻件形状和交付件等效应变分布Fig.8 Preform die and effective stain of sixth generation 在人工优化过程中,需要不断重复调整模拟参数来获得满意的效果,而使用智能优化算法,只要设置1次模拟仿真模板就可以有目标地进行优化,大大节省了生产成本;在优化进程中,遗传算法模块可以实时显示仿真过程中适应度的变化情况,可以根据实际需要来控制结束模拟进程,使仿真次数由几百次降低到几十次;对于一些常用零件,可以根据经验来设定变量初始值,避免遗传算法第1代随机分配变量造成的耗时。因此,利用智能优化算法可以减少工作时间,还可以降低产品设计生产周期提高产品性能,为产品的更新换代提供了基础。 为了更全面地评估整体叶盘的性能,按照设计的解剖取样图对零件进行取样,如图9所示,然后分别进行高温和室温拉伸试验,获得锻件的抗拉强度σb、屈服应力σ0.2、伸长率δ5和断面收缩率Ψ等拉伸性能,并将其作为评价锻件成形质量的指标。检测结果表明:试样室温力学性能与高温力学性能均满足设计要求。在零件上取样观察宏观组织,如图10所示。从图10可见:试样L1和L2 组织中未发现缩孔、缩松、折叠等冶金缺陷,与标准低倍评级图中的五级相符。 图9 解剖取样示意图Fig.9 Diagram of anatomic sampling 图10 解剖件宏观照片Fig.10 Anatomical sample macrograph 图11 显微组织取样位置示意图Fig.11 Diagram of sampling position 图12 整体叶盘锻件显微组织Fig.12 Microstructures of blisk forging 在锻件上容易产生大变形区和变形死区的部位取样进行微观组织观察,取样位置示意图如图11所示。图12所示分别为取样部位径向和轴向的金相照片。从图12可以看到:虽然锻件各个部位的组织在形态上有所差异,但均为双态组织,具有较高的塑形、伸长率和断面收缩率,且抗缺口敏感性和热稳定性最好,与高倍组织评级图中的二级相符。 1)预成形优化算法可以依据定量目标值对预成形模具进行优化,使满足变形要求部分达到90%以上,增加了在工程中的实用性,并且可以直观地反映出优化结果以及预测生产中易出现问题的位置。 2)本文优化方法能够自动完成回转体类零件预成形模具参数的优化,优化过程中无需人工干预。优化算法的优化效率随着进化代数的增加而降低,因此,在实际使用过程中适当的提前结束优化程序,可以大大降低计算成本和时间。 3)获得了高温钛合金整体叶盘的预成形模具尺寸,生产试制表明终锻零件的各项力学指标和微观组织均满足要求。 4)提出了一种塑性成形中多参数组合优化问题的通用解法,将有限元仿真模块替换为其他工艺仿真模块,并建立相应的适应度函数;该算法就能直接应用于其他类型的塑性成形工艺参数优化。

2 整体叶盘预成型模具优化实例

2.1 材料定义

2.2 遗传算法定义

2.3 优化结果

2.4 智能算法的特点

3 锻件理化检测及性能分析

4 结论