基于Flow Simulation的高风压离心式风机设计

程 伟 屈福康 肖 金 蔡凯武

基于Flow Simulation的高风压离心式风机设计

程 伟 屈福康 肖 金 蔡凯武

(广东工业大学华立学院机电工程学部 广州 511325)

离心式风机的风压与其径向尺寸有着紧密的联系,设计时如果要求结构尺寸紧凑又要达到比较大的风压时会很难兼顾。设计过程尝试了从改进叶轮结构形状和叶片的安装角度来解决这一问题。通过气动力计算得到了叶片安装的入口和出口角度及相关尺寸,最终采用了前向型叶轮结构。依据计算的几何参数借助Solidworks三维设计软件建立了风机的几何模型。最后利用软件的Flow Simulation 模块对风机进行了风压和流速的数值模拟分析,分析结果显示选用的前向型叶片满足了设计要求。

离心式风机;风压;Flow Simulation;数值模拟

0 引言

离心式风机相比较罗茨风机有着效率高、能耗噪声低、占用面积小、安装维护简单方便等许多优点,近年来得到了广泛应用。离心式风机的结构主要由由叶轮和机壳构成。叶轮结构根据叶片弯曲角度不同,分为前向式、后向式和径向式三种,根据加工方法不同可以分为铆接型、焊接型和整体型。机壳通常是用铸铁或者铸钢浇铸而成。机壳主要目的是把叶轮后面的气体汇集起来引到风机出口处。同时也对气流起到一定的降速扩压作用。离心式风机风量风压受叶轮叶片角度影响比较大,其他参数保持不变时,选用前向型叶片的风机全压系数要比后向和径向型叶片风机的全压系数高,可以得到比较高的出口风压[1]。

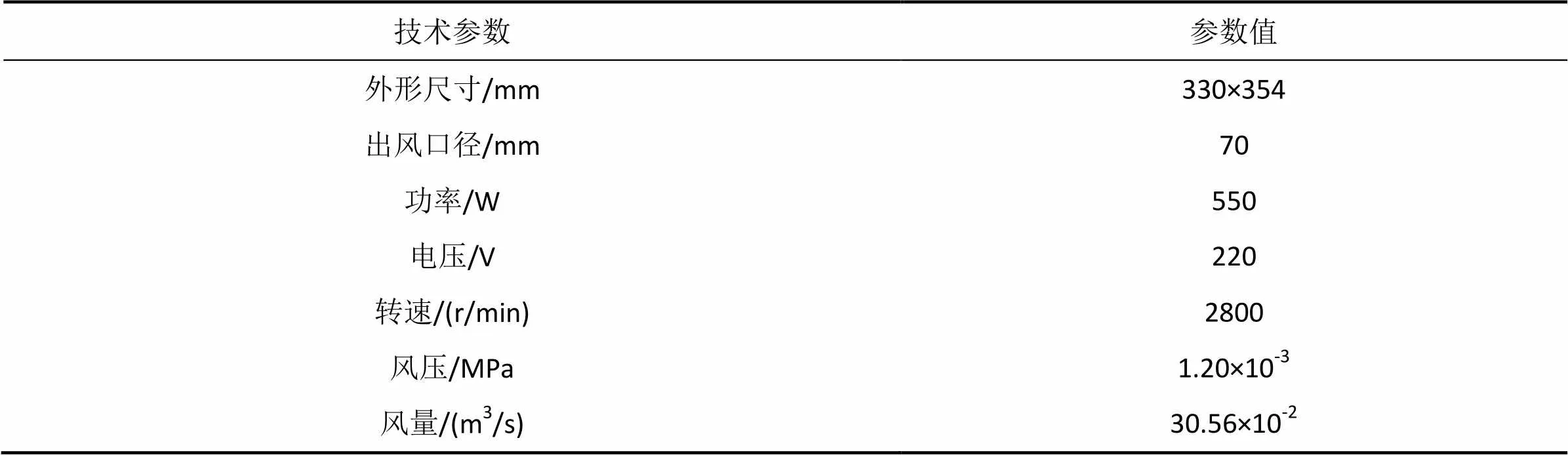

本次设计的离心式风机主要做炉灶吹风用,由于安装尺寸限制要求其结构紧凑,但风压和风量技术性能指标却相对要求较高,具体设计技术指标如表1所示。本次设计离心式风机尝试采用前向型叶轮来满足这一设计要求[2]。机壳结构采用了圆筒形锻钢机壳,以承受高压。

表1 风机设计技术参数

1 离心式风机设计理论基础

离心式风机叶轮在旋转时,里面的气体质点相对于风机基座是一种复合运动。此时气体质点的绝对速度与叶轮的转速切线方向的牵连速度、气体对叶轮的相对速度在叶轮叶片入口和出口处的速度关系为:

(2)

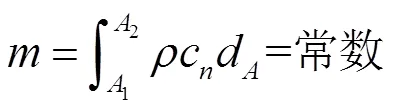

连续方程、运动方程以及能量守恒方程是描述气体流动的最基本的控制方程组[3]。在稳定流动的管路系统中任意两截面1、2的气体质量流量保持不变,即连续性方程:

由于离心式风机中气体基本没有压缩,位能变化也很小,所以其伯努力方程为:

式中,H为叶轮旋转时对气体的做功,1、2为气体进出口截面上的气流速度,12为风机进出口的风压,h为气体在风际中的流动损失。

风机工作时电动机输入给风机的功率应与气体获得功率相等,即风机的能量方程为:

2 叶轮气动力计算

叶轮的叶片是离心式风机向流体传递能量的重要零件,叶轮的气动力计算影响着设计的风机能否获取理想的风压风量。

2.1 叶轮结构形式的确定

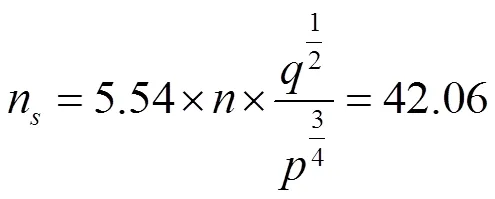

依据表1中参数选用直接传动式风机结构计算风机比转速:

由于计算比转速n在40~65之间,采用单吸式叶轮结构[4]。

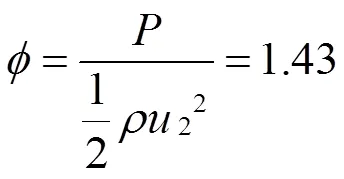

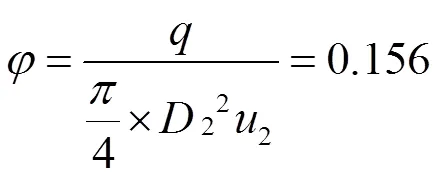

2.2 叶片出口角确定

由于炉灶吹风机输送气流中会有灰尘,采用平板叶片有利于降低其磨损[5],选择叶片出口角

2.3 计算叶轮圆周速度u2

2.4 计算叶轮外径D2

2.5 叶轮入口直径D0及叶片入口直径D1确定

2.6 叶轮入口速度c0确定

取0=0.93,计算叶轮入口速度:

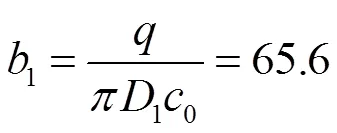

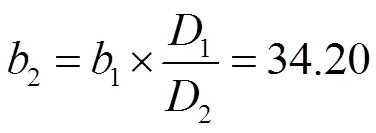

2.7 叶片入口宽度b1确定

2.8 叶片入口角度的确定

为了增加风机风量,采用前向型叶片入口角度。入口角度可由叶片入口前的气流角度来确定。一般前向型叶片的气流角度比较大,一般在0.69~1.05rad。但叶片入口角度过大会造成叶道内流体损失增加。综合可选取叶片入口角度:

2.9 叶片数目Z确定

叶片数目一般由叶栅密度确定,为使流体在叶片上的摩擦损失达到最小,结合经验可选取叶片数目=12。

2.10 计算叶片出口宽度b2确定

3 三维建模及模拟仿真分析

3.1 风机三维几何模型建立

图2 风机三维几何模型图

传统风机设计是以试验数据和经验公式为基础进行的。如果风机结构形式和性能指标发生改变,以往的试验数据和经验公式就不能准确分析新机型的流场[6]。随着计算机辅助技术和计算流体力学的迅速发展,依据以上离心式风机的参数计算结果在三维设计软件中可方便快速地建模出该风机虚拟模型。利用Solidworks软件建立风机模型图如图2所示。

3.2 风机仿真模型建立及数值模拟分析

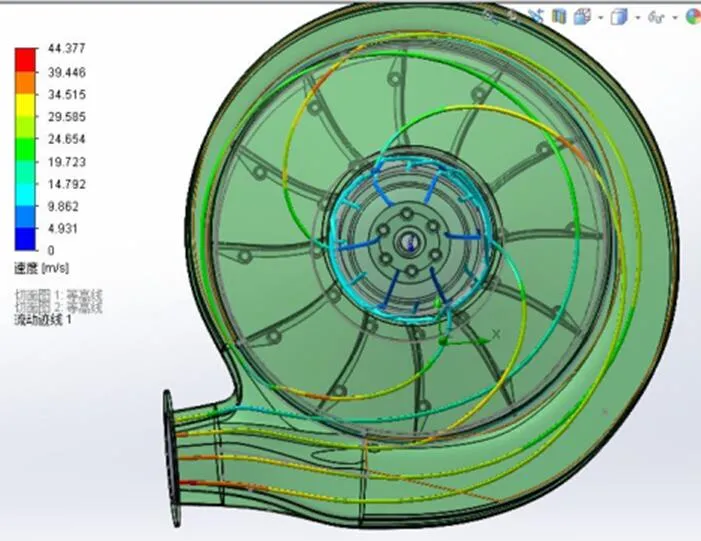

将此风机模型利用Flow Simulation流体仿真模块分析此风机流速和风机压力[8,9]如下图3,4所示。

图3 风机流速数值模拟分析图

图4 风机压力的仿真分析图

从以上模拟分析结果可以发现:叶片在叶轮上的安装角度对离心风机有明显影响。叶片选用前向型角度的叶片能使压力沿叶片高度呈C型[10]分布,产生负压力梯度,使得流体在叶片端部的流动损失得以减少。出口处气体流速=44.38m/s,最大风压=1.31×10-3MPa,大于设计要求的风压1.20×10-3MPa。

4 结论

本文依据离心式风机风压技术参数要求进行叶轮叶片的气动力计算,叶轮机壳主要尺寸的计算,选取了前向型的风机叶片结构。采用三维设计软件进行零部件结构设计和装配,并利用SolidWorks软件的Flow Simulation CFD模块对建好的模型进行流速和风压的流体力学仿真分析。结果显示前向型安装叶片的叶轮结构设计在不增加离心式风机径向尺寸时可以提高风机的风压,最终满足了设计设计要求。

[1] 张晓伟,杨爱玲,陈二云.离心风机双圆弧型线的气动特性研究[J].能源工程,2018,(1):7-11.

[2] TAE L Y, CHANG L H. Performance Assessment of Various Fan Ribs inside a Centrifugal Blower[J]. Energy, 2016,106(10):609-622.

[3] 孙长辉.离心鼓风机内部流动的数值模拟研究[D].苏州:苏州大学,2007.

[4] 商景泰.通风机实用技术手册[M].北京:机械工业出版社,2005.

[5] 袁超.城市轨道交通工程电器设备用房下部送风实际案例分析[J].制冷与空调,2018,32(2):145-148.

[6] 邓敬亮,楚武利.离心风机叶轮叶片气动优化研究[J]. Fluid Machinery, 2013,(7):23-27.

[7] 李昭军.离心风机流场数值模拟研究[J].中州煤炭,2012, (12):17-18.

[8] 陈超祥,胡其登.SOLIDWORKS Flow Simulation教程(2015版)[M].北京:机械工业出版社,2015.

[9] 曾琪翔.基于通风网络理论的公路隧道自然通风数值模拟[J].制冷与空调,2017,31(2):221-223.

[10] 张楠桢,唐豪.叶片扭转角度对微型离心风机性能的影响[J].重庆理工大学学报(自然科学),2016,(9):49-54.

Design of Centrifugal Blower with Hight Wind Pressure Based on Flow Simulation

Cheng Wei Qu Fukang Xiao Jin Cai Kaiwu

( Department of Mechatronics Engineering, Huali College Guangdong University of Technology, Guangzhou, 511325 )

There is a close connection between the wind pressure and the radial size of the centrifugal blower. It is difficult to design a blower with larger wind pressure when it requires a compact structure. We try to solve this problem by improving impeller shape and the installation angle of blade during this design. The inlet angle, outlet angle and relative dimensions of the blade installation are obtained through aerodynamic calculation, and finally the forward impeller structure is adopted. According to the geometric parameters calculated, the geometric model of the blower is established in the 3D design software of Solidworks. Finally, the wind pressure and flow velocity are simulated and analyzed in the Flow Simulation module of the software. The results show that the forward blade selected meets the design requirements.

centrifugal blower; wind pressure; Flow Simulation; numerical simulation

TH442

B

1671-6612(2019)03-283-04

2016 广东省普通高校青年创新人才项目(自然科学)(2016KQNCX214)

程伟(1982.11-),男,硕士研究生,讲师,E-mail:115416107@qq.com

2018-07-19