气囊硬度对固化后帽型长桁厚度的影响

马成,赵聪,刘兴宇,张建宝,王显峰,*

1.南京航空航天大学 材料科学与技术学院,南京 2100162.上海飞机设计研究院,上海 2012103.中国运载火箭技术研究院 航天材料与工艺研究所,北京 100076

复合材料具有比强度大、比刚度高、抗疲劳性能好等优点,广泛地应用于航空航天领域[1]。复合材料长桁和蒙皮整体构成的加筋壁板作为飞机结构中的主承力构件,广泛应用于机身、机翼、尾翼等部位[2]。长桁-蒙皮结构作为飞机结构中的重要构件,在成型过程中必须保证其质量以及尺寸的稳定性。

帽型长桁是复合材料常用的加筋结构,在成型过程中要确保帽型长桁内侧受到均匀的压力。对于帽型长桁的成型,普遍使用的方法是在帽型长桁的型腔内放置硅橡胶芯。固化时,硅橡胶芯在固化温度下受热膨胀为长桁预浸料铺层提供成型压力。

罗辑等[3]在建立硅橡胶芯模尺寸及工艺间隙设计公式的基础上,采用硅橡胶热膨胀工艺制备了碳纤维/双马树脂复合材料圆管,考察了不同厚度硅橡胶芯模对成型过程温度分布及预浸料铺层内部树脂压力的影响,并分析了圆管的成型质量。Dong等[4]通过研究橡胶弹性体性质对热胀压力的影响指出弹性体的热膨胀系数和模量过大会导致热胀压力增加速度及其大小难以控制。刘钧等[5-6]基于对硅橡胶性质与热胀压力关系的分析,设计芯模并采用热膨胀成型制备复合材料构件;卢鑫等[7]指出工艺间隙及硅橡胶内部温度梯度对热胀压力有明显影响。蒲永伟和湛利华[8]对长桁成型中的预置孔进行了研究。曹晓明等[9]对复合材料方管硅橡胶热膨胀成型进行了工艺探究。夏景云[10]对复合材料硅橡胶膨胀加压成型模具的设计与制造进行了研究。靳武刚等[11]对热膨胀成型工艺在碳纤维复合材料中的应用进行了介绍。张钟[12]对热膨胀模压法成型的复合材料夹层结构的性能进行了深入的分析。马刚和唐文峰[13]利用薄壁气囊成型法制造了民用航空含Ω型长桁复合材料加筋壁板。黄雨霓[14]通过有限元计算和试验得到了帽型长桁在轴压载荷作用下的失稳和压缩载荷。吴承思[15]通过有限元分析了常用复合材料帽型长桁壁板结构在剪切及压缩载荷作用下破坏模式。吴承思和李穆生[16]利用Abaqus分析了压缩载荷作用下常用复合材料帽型长桁壁板结构的破坏模式,然后通过试验分别研究了不同的长桁末端与加厚蒙皮的位置关系以及不同长桁末端斜削形式对复合材料帽型长桁端头压缩性能的影响。荣海波[17]通过对某直升机结构设计过程中广泛应用的复合材料T型长桁结构进行工程理论计算和试验研究,得到复合材料T型长桁在轴压载荷作用下的压缩失稳载荷。葛东云等[18]通过试验为复合材料加筋板结构设计及载荷估算提供了一种新方法,具有一定的工程应用价值。

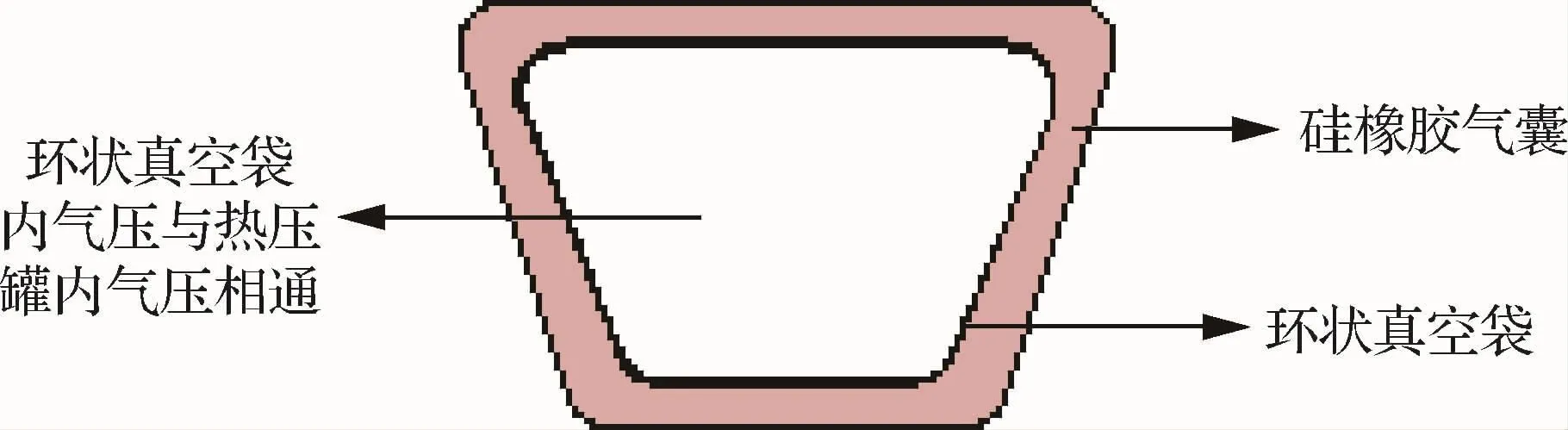

本文采用硅橡胶气囊与真空袋相结合的方法为复合材料长桁提供固化压力。硅橡胶气囊无缝隙放置在铺放有预浸料的长桁模具区域,气囊内穿有真空袋,真空袋两端与热压罐内气压相通。硅橡胶气囊表面与长桁预浸料铺层相接触,避免了固化时因长桁型腔截面的原因使真空袋产生褶皱所带来的长桁型腔内表面质量问题。最终成型时,在固化温度下,硅橡胶气囊会有一定的热膨胀量,以填充长桁-蒙皮之间的三角区域,固化压力通过真空袋均匀传递到预浸料铺层中。硅橡胶在受热状态下的热膨胀力与弹性模量关系式[19]为

p=kvavΔT (1)

式中:p为热膨胀力;kv为硅橡胶体积弹性模量;av为硅橡胶体膨胀系数;ΔT为温差。

其中硅橡胶硬度越大,其弹性模量越大,在受热膨胀时产生的热膨胀力越大。热膨胀力的大小会对长桁-蒙皮的厚度产生影响。

空气的可压缩性大于模具和预浸料的压缩性,硅橡胶热膨胀产生的压力主要施加在环状真空袋方向,但会有一部分膨胀力作用在预浸料铺层中,由于在固化温度下树脂呈流动状态,这部分膨胀压力将会影响预浸料固化后成型厚度。因此,硅橡胶气囊要具有合适的热膨胀量,既满足对长桁-蒙皮三角区域的填充,又不能因热膨胀力太大而影响固化后长桁厚度的均匀性。

该方法的优点表现在不需要计算出硅橡胶芯受热时的热膨胀量、膨胀压力以及预留间隙。因此,避免了在固化时预浸料铺层受膨胀压力过大而导致固化后长桁厚度与理论厚度存在较大误差无法满足要求;或者因硅橡胶芯热膨胀压力不足而导致的分层等缺陷的产生。

本文将通过制作带有5根帽型长桁的加筋壁板,分别以邵氏硬度为 50HA、50HC、50HD、70HA、90HA的5种硬度的硅橡胶作为填充气囊,气囊拐角处加厚处理,进行实验。固化后,对壁板进行剖切,测量长桁-蒙皮型腔不同位置的厚度。通过测量厚度与理论厚度的对比,确定出厚度均匀性最好的长桁,进而确定最优硬度硅橡胶作为填充气囊,用于指导实际生产实践。

1 硅橡胶气囊的有限元模拟

在相同的边界条件下,截面等厚度与拐角加厚两种不同截面的硅橡胶气囊模拟结果如图1所示。图中U,Magnitude为X、Y、Z这3个方向的等效位移,即3个方向上位移的矢量和。

结果显示,采用截面等厚度硅橡胶作为填充气囊时,由于气囊拐角处热膨胀量有限,不能有效填充长桁三角区,而采用拐角处加厚的气囊做为填充时,其拐角处的热膨胀量可对长桁三角区进行有效填充。

图1 不同截面尺寸的硅橡胶气囊模拟结果Fig.1 Simulation results of silicone rubber airbags with different cross-section dimensions

1.1 硅橡胶气囊有限元模型建立

气囊与模具之间无缝隙放置,气囊的厚度为3mm,根据模具的尺寸得到气囊的尺寸数据并建立模型。硅橡胶气囊的尺寸如图2所示。

图2 硅橡胶气囊尺寸Fig.2 Size of silicon rubber airbag

1.2 材料属性及边界条件

由于每根硅橡胶气囊的体积弹性模量不同,所以在固化过程中硅橡胶气囊的热膨胀量不同。采用有限元软件Abaqus对每根硅橡胶气囊进行热膨胀分析。

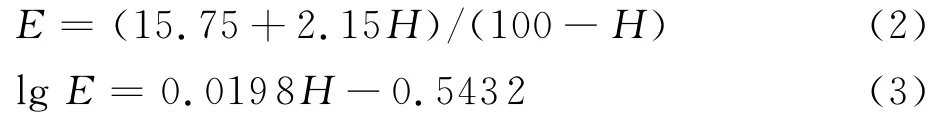

由文献[20]可知对于不同的邵氏硬度值对应的体积弹性模量,利用式(2)和式(3)计算得到不同硬度下硅橡胶的弹性模量

式中:H为邵氏硬度;E为弹性模量。

根据表1,HC、HD均为邵氏硬度符号。将硬度统一为邵氏硬度HA,方便计算其弹性模量。对于软橡胶(邵氏硬度在86HA及以下)可用式(2)计算出其弹性模量,硬质橡胶采用式(3)计算出其弹性模量,5种不同硬度的硅橡胶气囊的弹性模量计算结果如表2所示。

表1 邵氏硬度对照表Table 1 Comparison of Shaorehardness

表2 不同硬度硅橡胶的弹性模量Table 2 Elastic modulus of silicon rubber with different hardness

根据实际的制造工艺过程,边界条件设定为:初始温度为20℃,升温速率为1℃·min-1,固化温度为180℃。气囊内部施加0.6MPa的压力。硅橡胶泊松比为0.48,热膨胀系数为8.51×10-4m·℃-1。

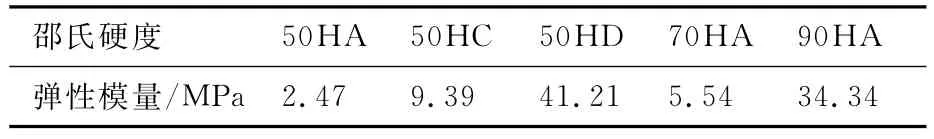

1.3 硅橡胶气囊网格划分

在mesh模块中对气囊进行切割,单元类型为C3D8R,网格数量为44 400,划分网格后的气囊如图3所示。

图3 气囊划分网格Fig.3 Airbag gridding

1.4 硅橡胶气囊热膨胀模拟结果及分析

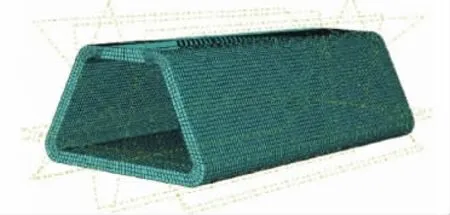

利用Abaqus有限元软件对不同硬度的硅橡胶气囊热膨胀模拟,结果如图4所示。

由模拟结果可以看出,硅橡胶气囊邵氏硬度为50HA时的热膨胀量最大,达到1.3mm,其次为70HA的热膨胀量为1.07mm,邵氏硬度为50HD的硅橡胶作为支撑气囊时,热膨胀量最小,仅为0.23mm。从模拟的结果可以看出随着硅橡胶气囊硬度的增加,硅橡胶气囊的弹性模量增加,热膨胀量逐渐减小。

50HA的硅橡胶气囊在固化温度下的热膨胀量最大为1.30mm,大于其他硬度的硅橡胶气囊的热膨胀量。热膨胀量越大,在固化温度下硅橡胶气囊对长桁-蒙皮三角区的填充效果越好,固化压力能够充分传递到预浸料铺层中,固化时长桁预浸料铺层贴合良好,确保固化后长桁厚度的均匀性同时防止分层等缺陷的产生。

图4 不同硬度的硅橡胶气囊模拟结果Fig.4 Simulation results of silicon rubber airbag with different hardness

2 实 验

2.1 原材料

蒙皮-长桁刚性模具;硅橡胶气囊,按照邵氏硬度分别编号为50HA、50HC、50HD、70HA、90HA,尺寸如图2所示;硅橡胶芯,邵氏硬度为50HD;环装真空袋;为方便脱模,在硅橡胶气囊表面贴一层四氟布;X850预浸料,宽度为6.35mm,单层厚度为0.19mm,长桁铺层为[45/0/0/-45/90/-45/0/0/45]共9层,理论厚度为1.71mm,蒙皮铺层为[45/-45/-45/90/45/0]s共12层,理论厚度为2.28mm。

2.2 实施方法及步骤

图5为硅橡胶气囊与橡胶芯的完整示意图。制作方法为:将硅橡胶芯套入环状真空袋中,对环状真空袋抽真空,使环状真空袋贴附在硅橡胶芯表面;将环状真空袋包裹的橡胶芯一起穿入硅橡胶气囊中;为便于脱模,在硅橡胶气囊表面贴一层四氟布;将制作好的硅橡胶芯囊放入铺有长桁预浸料铺层的模具中,为蒙皮铺层的铺放提供支撑。

在模具表面铺设12层预浸料铺层,蒙皮铺层铺放完成后将硅橡胶芯囊抽出,填充气囊和环状真空袋则留在模具长桁型腔内,固化时环状真空袋内仅受到罐内气压的作用,罐内气压通过环状真空袋和填充气囊作用在预浸料铺层中。如图6所示,最终成型时硅橡胶芯模抽出,环状真空袋内部仅存在罐内气压的作用。

分别采用邵氏硬度为50HA、50HC、50HD、70HA、90HA的硅橡胶作为支撑气囊,按照上述实验方法,制作5根帽型长桁的加筋壁板,并做好标记。

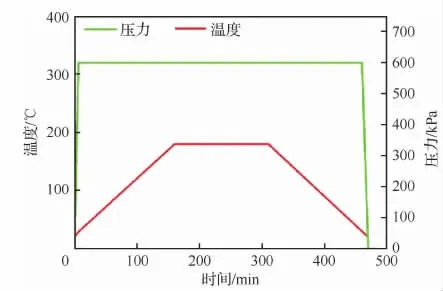

在蒙皮上方分别覆盖一层吸胶布和隔离膜后将盖板放在蒙皮表面,固化时热压罐内压力通过刚性盖板均匀传递到蒙皮铺层,使预浸料铺层受力均匀。在盖板表面覆盖一层透气毡,制作真空袋抽真空。真空度满足固化要求后,采用热压罐固化工艺,固化工艺曲线如图7所示。根据X850预浸料固化工艺参数,固化压力为600 kPa,升压速率为100kPa/min。固化温度为180℃,开始固化时升温速率为1℃/min,在180℃下保温时间为150min后开始降温,降温速率为1℃/min。

图5 硅橡胶芯囊Fig.5 Silicon rubber core capsule

图6 硅橡胶气囊Fig.6 Silicon rubber airbag

图7 固化工艺曲线Fig.7 Curing process curves

2.3 测量结果与讨论

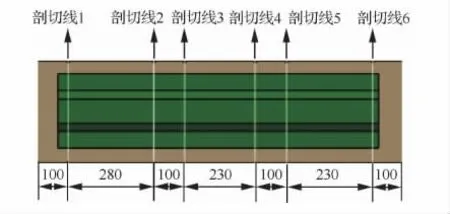

固化完成后,沿剖切线对每根长桁进行6次剖切,具体切割分布示意图如图8所示。

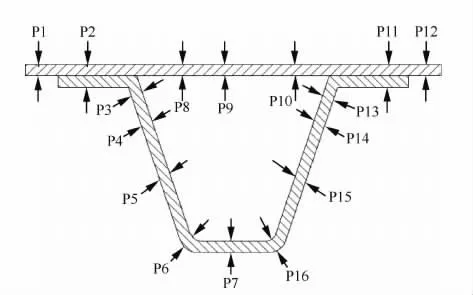

长桁边缘打磨处理后对剖切面进行测量,测量位置涵盖蒙皮长桁拐角处蒙皮附近(P2、P11);蒙皮长桁连接拐角处(P3、P13);硅橡胶气囊支撑蒙皮(P1、P12);蒙皮长桁拐角附近长桁处(P4、P14);长桁蒙皮拐角型腔内侧(P8、P10);型腔内侧蒙皮(P9);长桁帽腰(P5、P15);长桁帽底(P7)、长桁拐角处厚度(P6、P16),具体的测量位置如图9所示。

图8 壁板剖切示意图Fig.8 Schematic diagram of slice of wallboard

图9 测量位置Fig.9 Measurement position

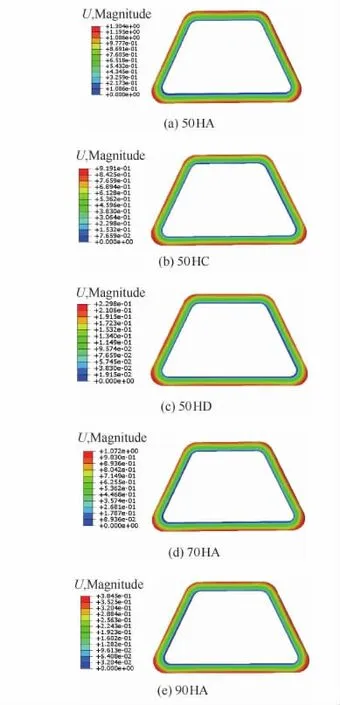

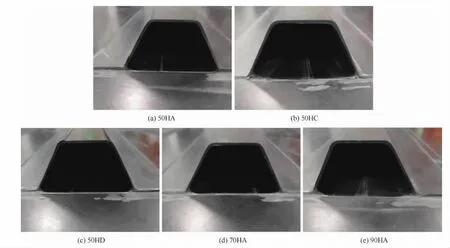

图10 不同硬度硅橡胶固化后长桁剖切截面图Fig.10 Section profile of stringer cured with silicone rubber of different hardness

固化后的长桁-蒙皮型腔如图10所示。沿剖切线切割完毕后,按照图9所示,测量帽型长桁不同部位及蒙皮部分的厚度。

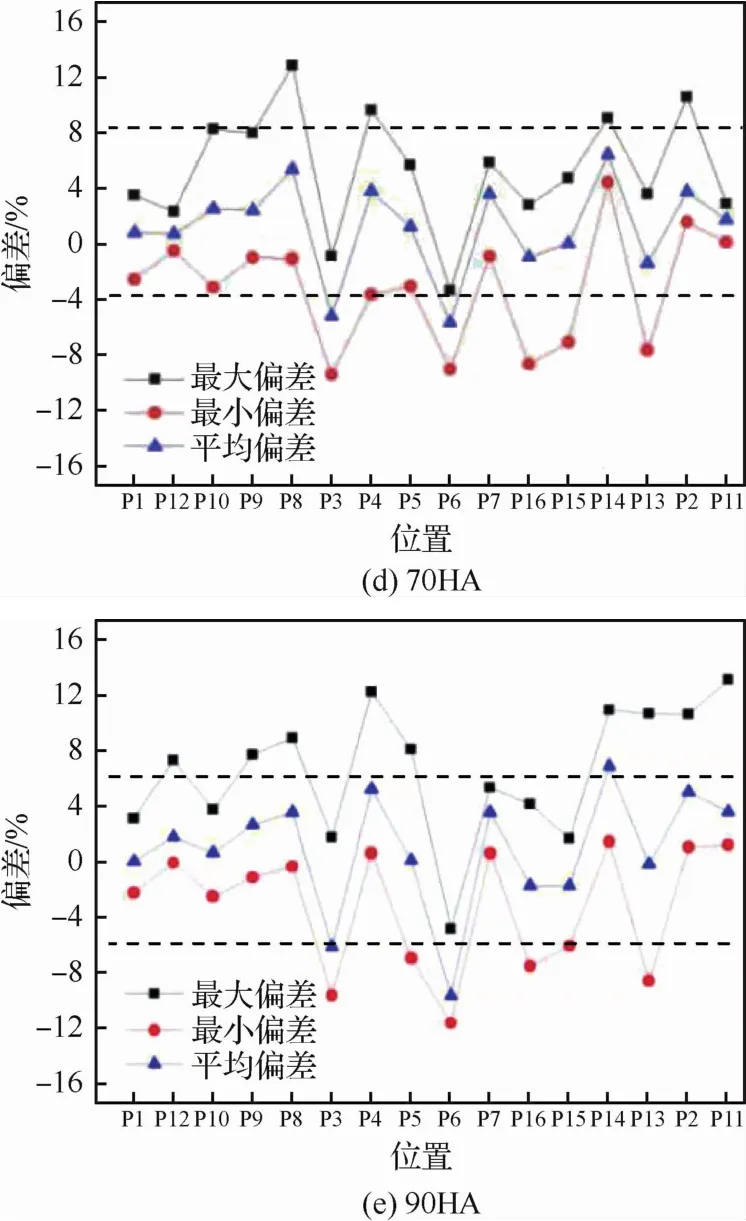

根据测量厚度与理论厚度的最大偏差、最小偏差、平均偏差,获得厚度均匀的长桁,因此获得实际生产所需要的硅橡胶气囊型号。

2.4 厚度结果分析

图11 长桁测量值与理论值的偏差Fig.11 Deviation between measured and theoretical values of stringer

图11 为不同硬度的硅橡胶作为填充气囊时蒙皮长桁剖切位置的测量值与理论值的偏差。其中,偏差=(实测值-理论值)/理论值×100%。平均偏差为图8所示长桁-蒙皮6次剖切相应位置测量结果的平均值。从图11中可以看出,硬度为50HA的硅橡胶作为填充气囊时,固化后的蒙皮长桁的剖切面测量位置的尺寸偏差较小,并且测量平均值变化范围较小,与理论厚度的误差小于6%,在可接受的误差之内。因此可以得出结论:相对于实验中其他硬度的硅橡胶气囊,采用邵氏硬度为50HA的硅橡胶作为填充气囊时,固化后的复合材料蒙皮长桁壁板的长桁区域和蒙皮-长桁胶接区域的厚度比较均匀。

2.5 蒙皮-长桁内部缺陷分析

图12 纤维细观形态分析图Fig.12 Diagram of fiber mesomorphic analysis

图12 为不同硬度的硅橡胶作为气囊时,成型后对蒙皮长桁拐角处内部纤维细观形态的分析。图中亮色的三角区域为蒙皮-长桁三角区的纤维走向,可以看出,50HC、50HD、70HA、90HA 的硅橡胶气囊成型后,蒙皮处纤维存在明显的纤维面外弯曲,图12中用红色部分标记出。50HA硅橡胶气囊成型后纤维没有明显变形,纤维内部缺陷较少。这是由于硬度为50HA的硅橡胶气囊的热膨胀量可以满足对长桁-蒙皮三角区的填充,热压罐内的固化压力可以充分的作用在该区域,同时由于蒙皮上方的固化压力的原因使长桁型腔内侧与外侧受到均匀的压力。因此,相比较于试验中其他硬度的硅橡胶气囊,邵氏硬度为50HA的硅橡胶作为蒙皮-长桁填充气囊时,蒙皮长桁的成型质量较好。

3 结 论

1)利用Abaqus对截面等厚度硅橡胶气囊和拐角加厚气囊进行有限元分析,分析结果显示,拐角加厚的硅橡胶气囊可以更有效的对长桁-蒙皮三角区进行填充。

2)复合材料长桁-蒙皮共固化时不同硬度的硅橡胶气囊在固化温度下的热膨胀量不同,对长桁-蒙皮预浸料铺层固化后厚度均匀性产生影响。对邵氏硬度为50HA、50HC、50HD、70HA、90HA的硅橡胶气囊进行模拟,由模拟结果可知,硅橡胶气囊的邵氏硬度为50HA时,其热膨胀量最大。

3)采用这5种硬度的硅橡胶作为长桁-蒙皮的填充气囊进行实验,并对气囊型号的位置做标记。固化后对长桁-蒙皮进行剖切、打磨后测量长桁型腔及附近的厚度可知,邵氏硬度为50HA的硅橡胶作为气囊时,长桁-蒙皮型腔的厚度比较均匀,并且实际测量的平均厚度与理论厚度的偏差在6%之内。

4)通过对蒙皮-长桁成型后内部纤维形态的分析,发现相较于其他硬度的硅橡胶气囊,50HA的硅橡胶气囊成型后纤维无明显变形,成型质量较好。

在实际生产过程中,既要求长桁-蒙皮型腔各处的厚度值在合理范围内,又要保证其均匀性。通过本次实验可知,采用邵氏硬度为50HA的橡胶作为填充气囊在固化后满足实际实际的生产要求。