小齿轮件齿轮冷挤压成形工艺及缺陷

王培安

(商丘工学院 机械工程学院,河南 商丘 476000)

0 引 言

齿轮是机械制造业重要的零部件之一,随着汽车行业的快速发展,其需求量也在不断增加,对其承载能力、使用寿命、可靠性和成形质量等要求也越来越高。小齿轮件结构复杂,对尺寸精度、表面质量及力学性能都有比较高的要求,如果采用传统的加工工艺方法进行切削加工,不仅材料利用率和生产效率低,且生产成本也会增加,金属材料纤维的连续性被破坏,大大削弱小齿轮件的强度和使用寿命,不能满足现代制造业的需求。

吕琳等对小齿轮件齿轮在理论上进行了简单的工艺分析及模具设计,证明了冷挤压技术可以加工小齿轮件[1];瑞士哈特贝尔(HATEBUR)公司利用冷挤压技术进行大批量生产加工,同时在实践中证明了小齿轮件采用冷挤压成形工艺方案的可行性。冷挤压技术是一种优质、高效、低成本的成形工艺[2],是精密塑性成形技术的一个重要组成部分。本文对小齿轮件齿轮冷挤压成形工艺进行分析,并对成形工艺方案进行数值模拟,以解决齿轮成形过程中出现的问题。

1 成形工艺分析

1.1 零件的结构分析

小齿轮件的二维零件,如图1所示。图1已给出小齿轮件的基本参数,该锻件的整体结构呈现阶梯轴状,且在轴上一端是花键,另一端是齿轮。其中渐开线直齿圆柱齿轮为非标准齿轮,其具体参数为:齿数Z=8,模数m=1.5,压力角α=20°,未标注圆角均为0.3mm,齿面表面粗糙度要求为Ra=0.8μm,其余位置表面粗糙度要求Ra=3.2μm。根据计算初步确定毛坯的尺寸为φ12mm×27mm。

1.2 成形工艺方案的制定

在制定成形工艺方案时,需考虑零件的结构特点、变形程度及挤压设备等因素。由于小齿轮件结构复杂,精度和质量要求高,需采取多道工序挤压成形。考虑上述因素及设计理念的不同,针对小齿轮件结构形式制定以下两种成形工艺方案:

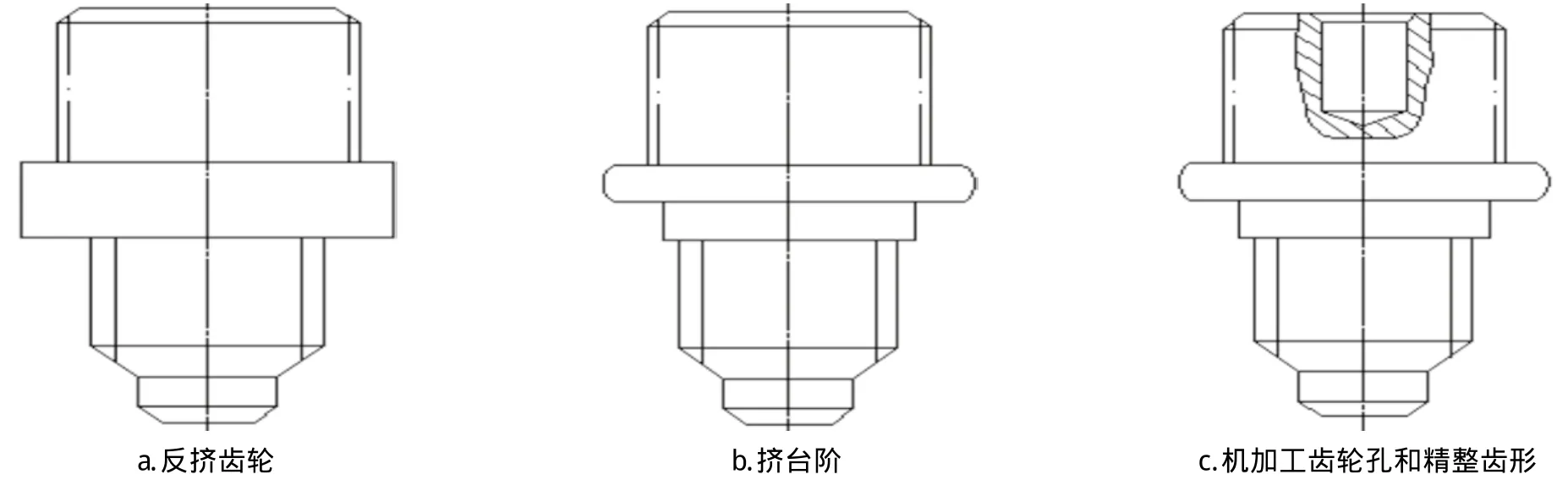

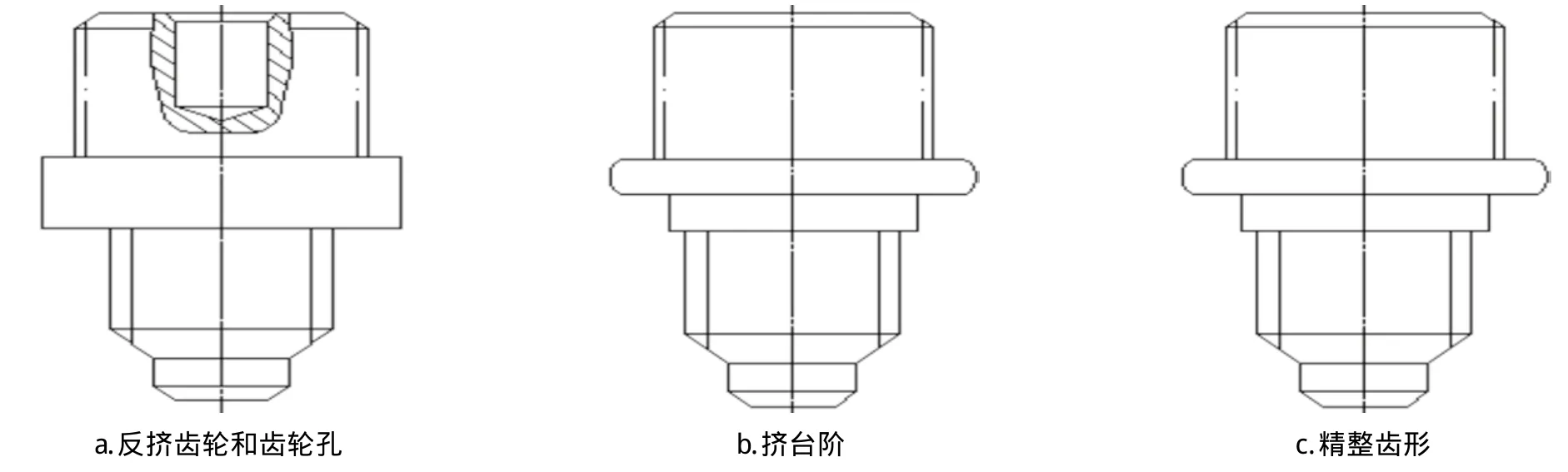

方案1:剪切下料→软化热处理→表面和润滑处理→正挤小端→闭式正挤花键→头部镦粗→反挤齿轮→挤台阶→机加工齿轮孔和精整齿形。方案1的齿轮成形工艺过程如图2所示。

方案2:剪切下料→软化热处理→表面和润滑处理→正挤小端→闭式正挤花键→端部镦粗→反挤齿轮和齿轮孔→挤台阶→精整齿形。方案2的齿轮成形工艺过程如图3所示。

图2 方案1的齿轮成形工艺过程

图3 方案2的齿轮成形工艺过程

1.3 成形过程中挤压力的计算

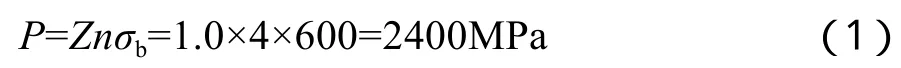

成形过程中挤压力的计算公式参考文献[3-8] 。在反挤齿轮过程中单位挤压力计算公式为:

其中,P为单位挤压力(MPa);Z为模具形状影响系数(取Z=1.0);n为挤压方式及变形程度系数(取n=4);σb为挤压前材料的强度极限(σb=600MPa)。

经计算所得,单位挤压力小于模具钢所能承受的单位挤压力(2 500MPa),故模具钢出现损坏的可能性较低。

在反挤齿轮过程中总挤压力计算公式为:

其中,F为总挤压力(KN);P为单位挤压力(MPa);A为凸模与坯料接触面在垂直挤压力平面上的投影面积(mm2);c为安全系数(一般取c≥1.3)。

在反挤齿轮工序中压力机的大小均需根据实际情况及遵循标准规定选取,通过计算结果分析,建议所选压力机吨位需大于37t。

1.4 成形过程CAE模型的建立

按照齿轮成形工艺方案进行数值模拟。由于齿轮部分是轴对称结构,为提高模拟效率,模拟反挤压齿轮时齿轮齿数为8;同时为保证齿形的完整性,采取镦粗工序成品的1/2进行数值模拟。利用Solidworks软件完成齿轮冷挤压过程中所需的坯料、凸模及凹模的三维模型,并进行凹凸模装配;把装配好的文件以.stl格式导入至DEFORM-3D软件中,建立两种成形工艺方案中对应的FEM模型(见图4),然后开始模拟计算。

2 成形过程数值模拟

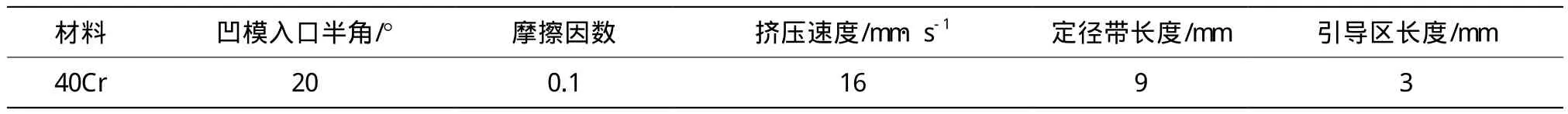

在进行数值模拟之前,需确定齿轮数值模拟参数值(见表1)。齿轮成形所用的毛坯实际上是通过正挤小端、闭式正挤花键和头部镦粗后获得挤压件,这里简称毛坯。

表1 齿轮数值模拟参数值

2.1 不同方案对齿轮各个阶段成形的影响

针对齿轮加工方式提出前述的两种成形工艺方案,重点探讨在不同下压量情况下齿轮成形过程。

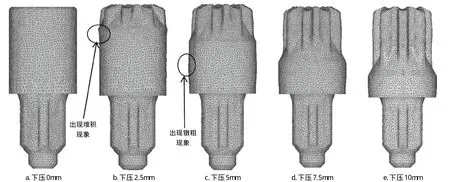

通过DEFORM软件模拟方案1反挤齿轮成形过程,在后处理中查看不同下压量齿轮成形过程,如图5所示。此时的毛坯未受到力的作用,未发生任何变化(见图5a);从开始下压2.5mm过程中,齿轮下端的杆部开始出现金属堆积现象,这会加剧金属材料在入口角位置出现大量金属堆积(见图5b);从2.5mm下压5mm过程中,齿轮下端的杆部受到入口角的作用力,开始发生镦粗现象(见图5c);齿轮下端的杆部受到入口角的作用力,直径不断增加,由于受到引导区在径向方向的阻力,才使金属材料不再向径向背心方向流动,而开始快速向上流动(见图5d);齿轮前端初步成形后,就会发生刚性平移,直至齿轮完成成形(见图5e)。

图5 方案1不同下压量齿轮成形过程

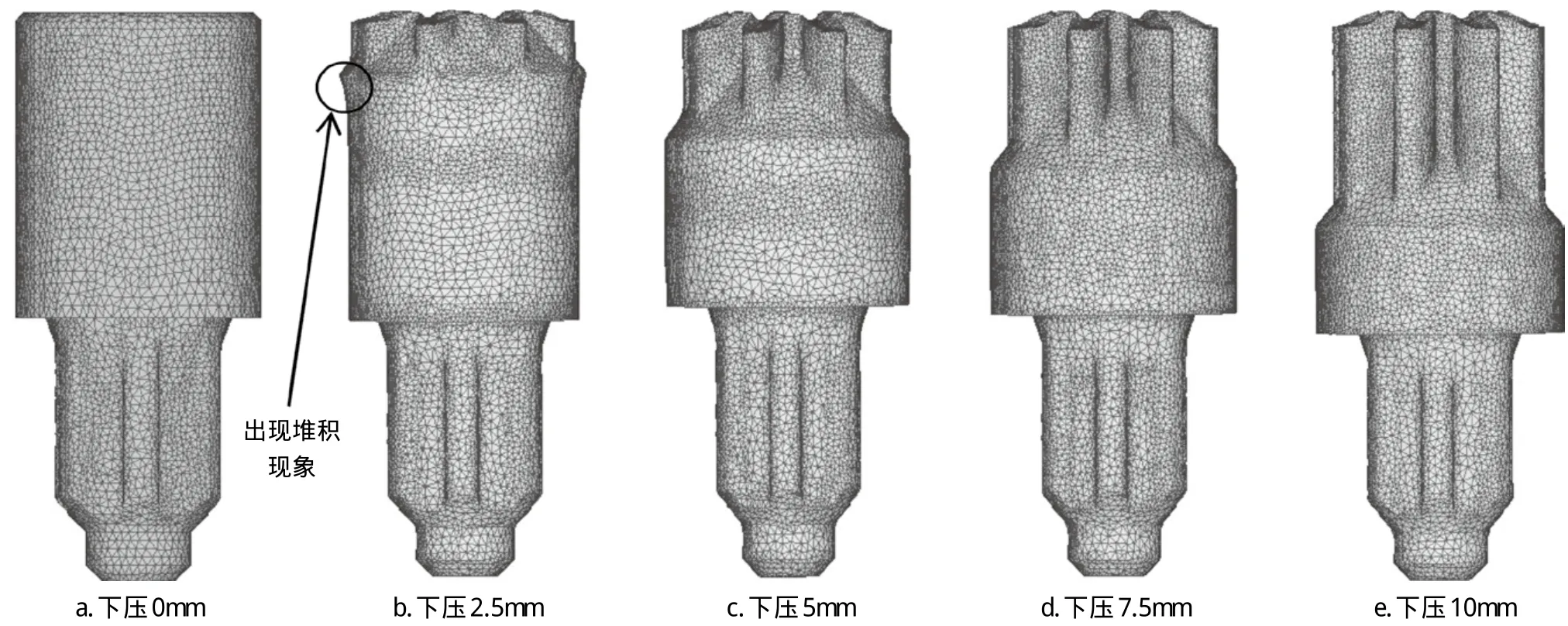

通过DEFORM软件模拟方案2反挤齿轮和齿轮孔成形过程,在后处理中查看不同下压量齿轮成形过程,如图6所示。此时的毛坯未受到力的作用,未发生任何变化(见图6a);从开始下压2.5mm过程中,齿轮下端的杆部开始出现金属堆积现象(见图6b);从2.5mm下压5mm过程中,齿轮下端的杆部受到入口角的作用力,开始发生镦粗现象(见图6c);上端芯轴开始接触齿轮端面,金属向上流动,受到芯轴的阻力,齿轮下端的杆部受到的作用力变大,造成金属在引导区范围内发生径向背心流动,直径不断增加,由于受到引导区在径向方向的阻力,才使金属材料不再向径向背心方向流动,而开始向上流动(见图6d);齿轮前端初步成形后,就会发生刚性平移,直至齿轮完成成形(见图6e)。

图6 方案2不同下压量齿轮成形过程

2.2 不同方案对齿轮齿形塌角的影响

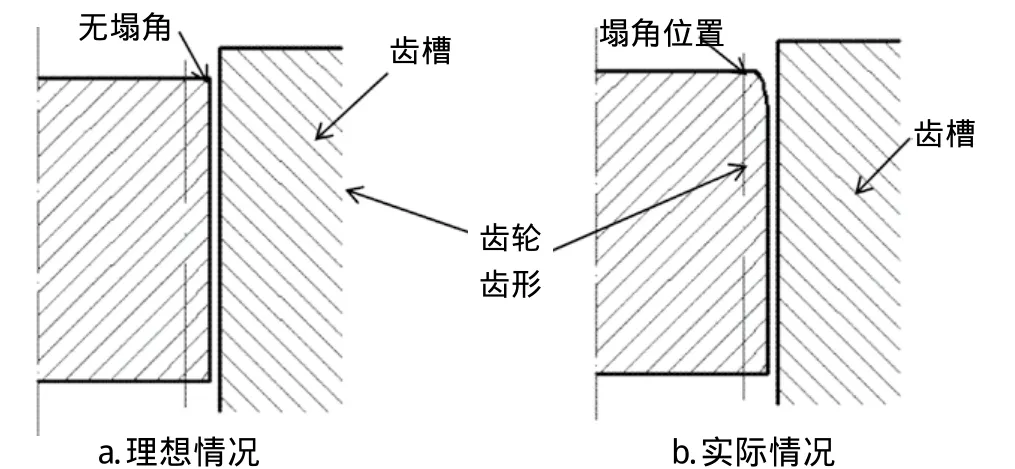

造成齿轮齿形塌角缺陷的因素很多,齿轮成形工艺方案不合理也会造成其塌角缺陷。齿轮齿形塌角缺陷如图7所示。

图7 齿轮齿形塌角缺陷

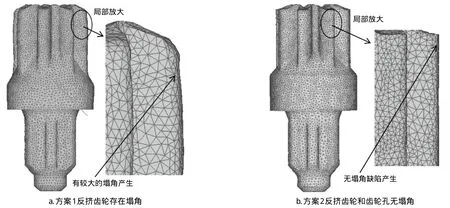

对两种成形工艺方案进行数值模拟,获得齿轮齿形塌角缺陷,如图8所示。由图8a可看出,存在较大距离的塌角长度;由图8b可看出,并未出现塌角现象。究其原因,方案1齿轮反挤压成形过程中,根据最小阻力定律,金属在流动过程中,金属会快速向上流动,而外层金属会受到定径带及凹槽位置的摩擦,摩擦力会造成材料流动不均匀,故在齿轮齿形位置出现塌角缺陷。方案2齿轮反挤压成形过程中,在挤压齿轮孔时,由于受到芯轴的作用,阻止孔位置的金属材料直接向上流动,从而发生径向流动,且推动成形齿轮位置材料向齿槽方向流动,保证齿轮齿形的填充效果和塌角长度的减小。

2.3 不同方案对齿轮填充效果的影响

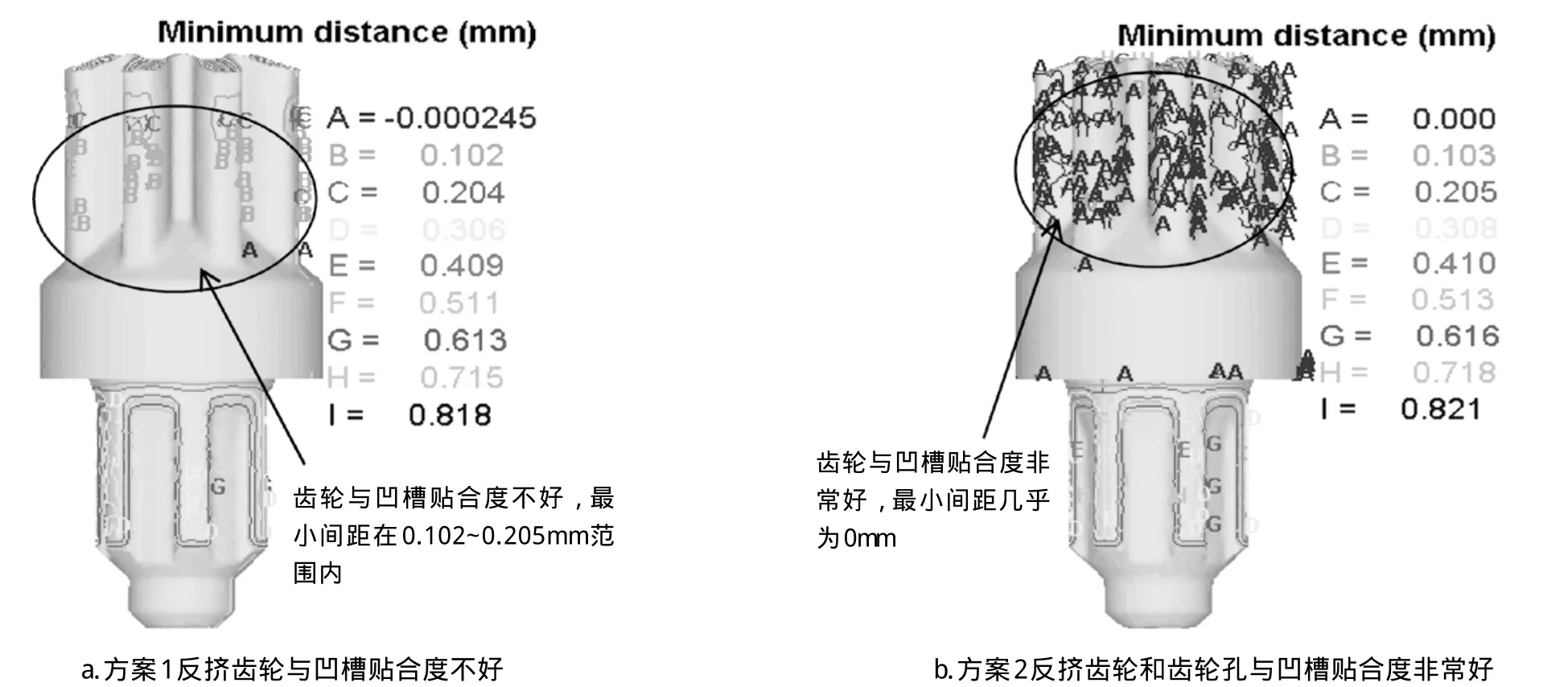

通过数值模拟获得齿轮齿形与模具凹槽的最小间距等值线,如图9所示。由图9a可看出,方案1反挤齿轮齿形与模具凹槽的最小间距在0.102~0.205mm范围内,说明齿轮齿形填充效果不好;由图9b可看出,齿轮齿形与模具凹槽的最小间距在0mm,说明齿轮齿形填充效果好,填充饱满。通过分析可知,加工齿轮孔在一定程度上增大了金属材料径向方向流动,使齿轮齿形填充效果好。

2.4 不同方案对齿轮成形载荷的影响

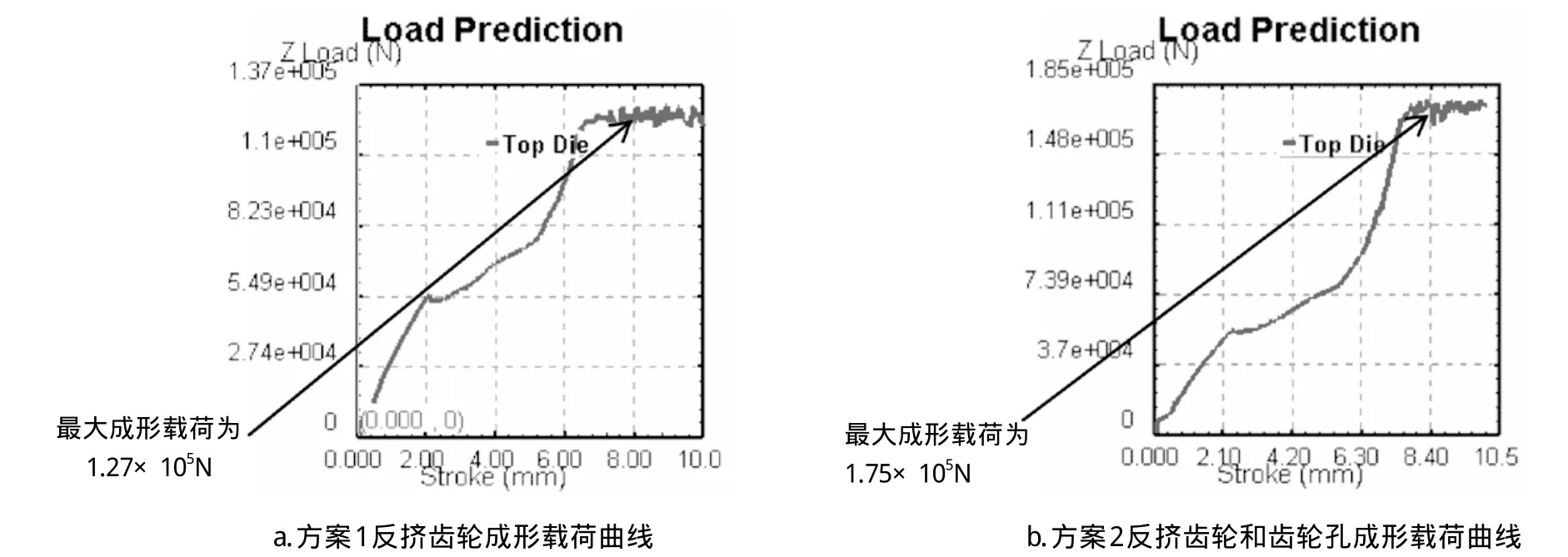

对两种成形工艺方案进行数值模拟,两种成形工艺方案成形载荷曲线的变化规律几乎一致,如图10所示。由图10可知,上凹模与坯料接触,材料开始发生塑性变形,在这一阶段挤压力必须克服材料内部的变形阻力及模具与坯料之间的摩擦力,继续下压材料在入口角位置出现金属堆积,造成金属大量向径向方向流动,当受到引导区长度的限制后,金属开始继续向上流动。就方案1而言,已成形的齿轮部分仅仅做刚性平移,不再发生变形,故成形力不再增加;但方案2还要加工齿轮孔,金属材料向上流动时,会接触到芯轴,此时材料再次发生塑性变形,造成挤压力继续升高,当齿轮和齿轮孔均已平稳时,成形载荷不发生变化。

方案1是下压量在6.4mm处齿轮出现的刚性平移,最大成形载荷为1.27×105N;方案2是下压量在8mm处齿轮出现的刚性平移,最大成形载荷为1.75×105N。由于模拟仿真时只取整体结构的1/2,故方案1的最大成形载荷为2.54×105N,方案2的最大成形载荷为3.5×105N。方案1与方案2的最大载荷值都小于压力机吨位,不会造成压力机设备损坏。

图8 数值模拟的齿轮齿形塌角缺陷

图9 齿轮成形与模具凹槽的最小间距等值线

图10 齿轮成形载荷曲线

3 结 论

(1)方案1反挤压齿轮的填充效果比方案2差,且需要机加工齿轮孔,会大大削弱齿轮的强度,甚至会损坏齿轮,很可能导致小齿轮件报废。

(2)方案1加工的齿轮在端部存在较大的塌角长度;方案2加工的齿轮所有齿形都不存在塌角缺陷,基本符合理想情况。

(3)方案1反挤压齿轮时最大成形载荷比方案2反挤压齿轮和齿轮孔时最大成形载荷小,但方案2的最大成形载荷也远远小于所选设备吨位,不会导致设备损坏,且没有影响齿轮的成形质量。

综合考虑小齿轮件的成形质量和加工成本等,方案2远远好于方案1,故建议选择方案2进行实际生产加工。