新型车轮优化机的气动和液压复合控制研究

张磊,杨晨,张符,张艺群,桑蒙

(1.长春设备工艺研究所,长春 130012;2.延边大学,延吉 133002;3.山东非金属材料研究所,济南 250031)

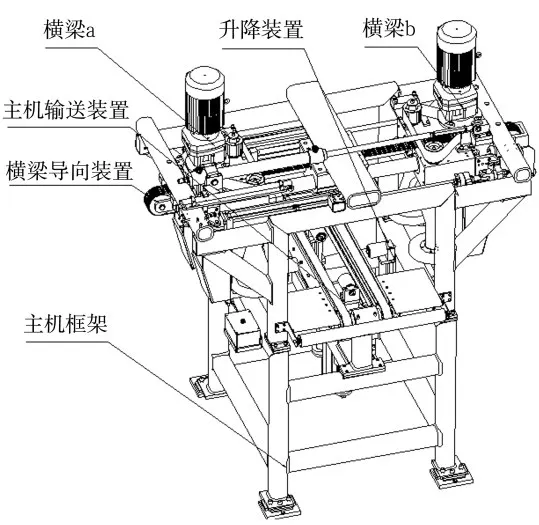

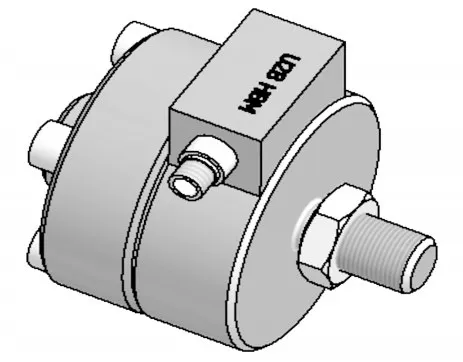

目前国产优化机的功能和结构都比较简单,成本比较低,虽然有些局部结构构思巧妙,但存在生产效率不高,长期使用可靠性差,优化后产品一致性不够等问题,不能满足节拍快、时间工作长的生产线要求。研制的新型车轮优化机如图1所示,性价比较高,可以替代进口同类设备。而且使用不需长期培训,自动化程度高,操作简单,降低了工人的劳动强度,可以替换旧式国产优化机。预计在国内庞大的汽车市场环境下,新型车轮优化机的生产将会取得更大的经济效益和社会效益。在新型车轮优化机的设计制造过程中,突破了快速进给精确加载关键技术,本文设计了液压控制辅助气控控制的共同控制技术,该设计可以兼顾液压和气动的优越性,采用两个双作用气缸驱动横梁a和横梁b相向移动向轮胎加载力,如图2所示,通过控制气动回路中精密减压阀,并加上液压回路中速度的切换,实现对车轮的快速进给和精确力值加载控制。

图1 车轮优化机

气动技术以其装置结构简单、安装维护方便、工作介质绿色环保、输出力及速度可调性好的优点,成为许多设备控制方式的首选。由于空气的压缩性和膨胀性都远大于液体和固体,气体体积会随着压力和温度的变化而发生变化,气体通过阀口流量的非线性和气缸存在摩擦力等原因,在新型车轮优化机设备上只是采用双作用气缸驱动横梁a和横梁b相向同步移动夹持车轮,实现对车轮的优化力值的加载,会使气动运动的精确定位控制较为困难[1]。而液压传动是以液体作为工作介质,利用液体的压力能来传递动力,具有传动平稳、出力大和较好的保压性等优点[2],因此,采用气动控制为主,液压控制为辅的共同控制技术实现对车轮的快速进给精确加载。

图2 气缸、油缸与双横梁连接示意图

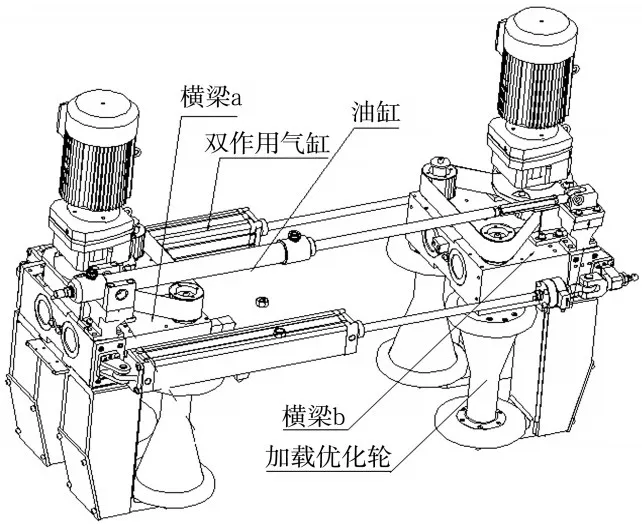

1 车轮优化机工作流程

为保证生产线的优化功能和节拍要求,根据多年开发、制造自动化生产设备与生产线的经验和技术积累,参考国内外先进技术,采用若干项新技术。确定了生产工艺,其流程如图3所示。

图3 车轮优化机工作流程图

2 HBMU2B/20KN力传感器原理

力传感器是一种将力信号转变为电信号输出的电子元件。车轮优化机的横梁a和横梁b相向移动向轮胎加载力,加载力大小为4KN,力的大小通过力传感器测定,力传感器的型号为HBMU2B/20KN,如图4所示,U2B系列传感器适用于拉压方向的力,可以进行静态或动态测量,并保持高精度,其线性误差为0.2%/0.1%。

图4 力传感器结构示意图

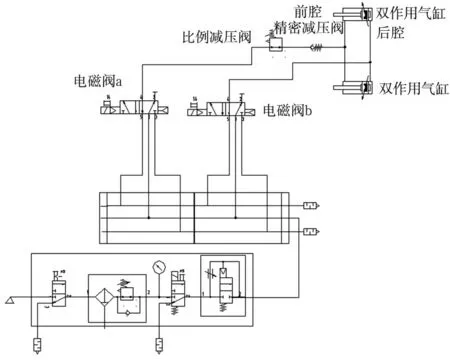

3 气动控制回路工作原理

图5为双作用气缸驱动横梁a和横梁b运动的气动原理图,原理图是根据工作要求设计的,两个气缸做反复的直线运动,其工作过程可分为:横梁a和横梁b相对运动、优化(保压)和横梁a和横梁b相向运动三个阶段。横梁a和横梁b相对运动过程:按下夹紧关闭按钮后,电磁阀a通电右移,气体到电磁阀a的左位,再经过比例减压阀和精密减压阀到气缸的前腔,两个气缸带动横梁a和横梁b开始同步相对运动,横梁a和横梁b带动4个加载优化轮相对运动,当加载优化轮接触轮胎时,开始对轮胎进行优化力的加载,通过力传感器检测力值,当加载的优化力达到设定值时,横梁a和横梁b停止运动,进行优化(保压过程),优化完毕后,开始进行工作过程的第三个阶段:电磁阀b通电右移,气体经过阀b的左位到气缸的后腔,两个气缸带动横梁a和横梁b相向同步运动,横梁a和横梁b带动4个加载优化轮相向同步运动,回到初始位置。在这一过程中,主要控制横梁a和横梁b相对运动过程(优化力加载过程),若气压过大,容易在加载优化力过程中产生较大的优化力,当优化力超过一定数值后,会使轮胎爆胎,因此在电磁阀a和气缸之间加比例减压阀和精密减压阀控制气压,此外使用精密减压阀还能够更精确地控制加载的优化力。

图5 横梁a和横梁b运动的气动原理图

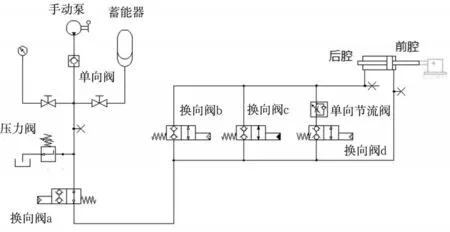

4 辅助气动控制的液压回路设计

4.1 辅助气动控制回路的液压控制回路工作原理

从液压原理图6中可以看出,换向阀a是一个常通阀,在不给电的状态下,始终处于通的状态。在液压系统工作前,通过手动泵向回路中加油到10BAR。其工作过程可分为:横梁a和横梁b相对运动、优化(保压)和横梁a和横梁b相向运动三个阶段。横梁a和横梁b相对运动过程:控制电信号,两个气缸带动横梁a和横梁b开始相对同步运动,横梁b带动油缸的活塞杆由前向后运动,回路中的液压流入到前腔,后腔中的液压油通过换向阀流入到前腔中;当加载优化轮接触轮胎时,开始对轮胎进行优化力的加载,通过力传感器检测力值,当加载的优化力达到设定值时,双横梁停止运动,在运动开始前,换向阀a、换向阀b和换向阀c都通电,三个换向阀左移,处在阀的右位上,处于通的状态;在横梁a和横梁b开始运动直到停止过程中,换向阀a、换向阀b和换向阀c逐一关闭,到运动停止时,三个换向阀全部关闭。在气动和液压的共同作用下,保证了横梁a和横梁b相对快速运动和准确停止。横梁a和横梁b相向运动过程:控制电信号,两个气缸带动横梁a和横梁b开始相向同步运动,横梁b带动油缸的活塞杆由后向前运动,回路中的液压流入到后腔,前腔中的液压油通过换向阀流入到后腔中,横梁a和横梁b回到初始位置。在运动开始前,换向阀a、换向阀b和换向阀c都通电,三个换向阀左移,处在阀的右位上,处于通的状态;在横梁a和横梁b开始运动直到停止过程中,换向阀a、换向阀b和换向阀c逐一关闭,到运动停止时,三个换向阀全部关闭。在气动控制回路和液压控制回路的共同作用过程中,气缸输出的执行力作为液压控制系统中油缸运动的原动力,带动油缸做反复的直线运动,若液压控制回路与气动控制回路的状态不一致时,液压控制系统将对气缸的运动形成阻力,不能保证了横梁a和横梁b相对快速运动和精确加载。在此回路中,多余的液压油通过压力阀流到回油盒中。

图6 助气控回路的液压原理图

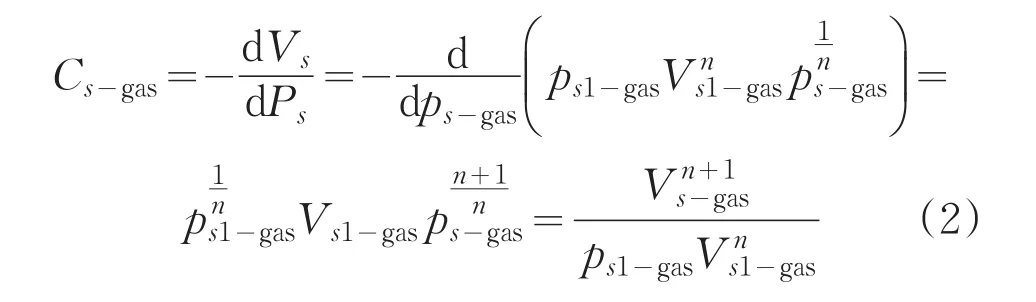

4.2 蓄能器的数学模型

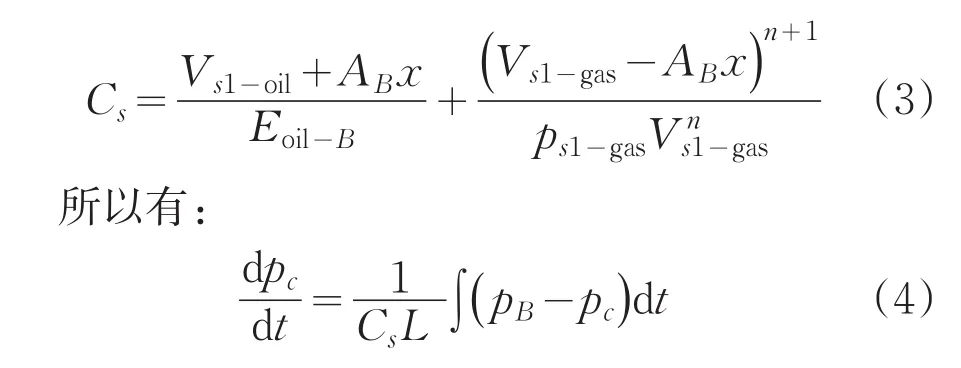

根据设计要求,油缸做简单的直线运动,在设计液压回路时,使用了蓄能器,蓄能器作为辅助的或者应急的动力源;可以向系统中补充供油,补充系统的泄漏,稳定系统的工作压力。蓄能器预先先充入干氮达到生产厂新规定的初始压力值,当液体压力高于预充气压力时,液体流入蓄能器的液体侧,使气体压缩,液体被贮存起来,如果回路中的压力下降,贮存的液体流回回路,回路所得到液体体积由最大工作压力与最小工作压力差控制[3]。由于蓄能器的工作过程比较复杂,所以将其视为多变过程建模,其中气体的状态方程为:

式中,ps1-gas为蓄能器的预充压力;Vs1-gas为预充压力下蓄能器内气体的体积。

由气容的定义,蓄能器气体部分的气容为:

蓄能器中,总的容量应是其中气体和液体二部分之和,有:

车轮优化机设备液压系统蓄能器的压力为2BAR,当系统液体压力增大时,蓄能器可以将液压能贮存起来,当系统压力下降时,蓄能器可以将贮存的液压能释放回液压回路[5,6]。

5 结语

采用气动控制回路为主,液压控制回路为辅的复合控制技术,两个双作用气缸驱动横梁a和横梁b相向移动加载优化轮,力传感器测量力值。根据力值的反馈,通过控制气动回路中精密减压阀,并加上液压回路中速度的切换,实现对车轮的精确力值加载控制。液压回路的切换,根据不同型号车轮和检测位移值的反馈确定。加载过程即实现了快速进给,又保证了加载的精确稳定。