圆弧面铣削加工工艺分析

陈诞院

(南通职业大学技师部,江苏 南通226001)

0 引言

随着科学技术的飞速发展,各种工业产品的开发周期、生产周期越来越短,促使产品向多品种、高质量、低成本的方向发展,具有复杂曲面的产品越来越多,并广泛应用于模具、交通、航空航天、航海等领域。目前,在数控加工职业技能考核中也涉及到简单曲面的加工。而简单曲面的加工即可通过手动编程加工,也可采用数控加工软件自动加工。

曲面加工作为机械制造的重要组成部分,在我国取得长足的进步,但与国际先进水平仍有较大差距。如高档多轴数控机床依赖进口、数控加工软件需进一步开发、复杂型面的检测技术以及曲面加工的表面粗糙度尚需提高等。而影响曲面加工表面粗糙度的因素有切削用量、鳞刺、积屑瘤、刀具变形、行距以及铣削方向等。本文主要探讨刀具铣削方向对曲面加工表面粗糙度的影响。

1 零件的工艺分析

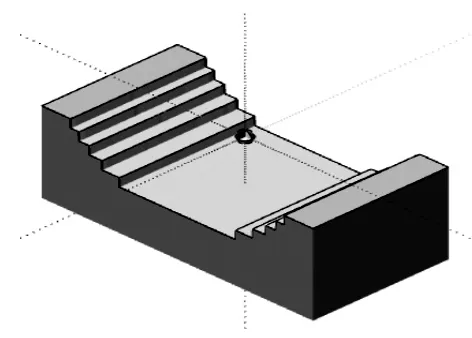

如图1所示,在长40 mm宽20 mm高15 mm的长方块上铣削R20的凹圆弧面,圆弧面的表面粗糙度为3.2 μm。工件材料为45#钢。

图1 凹圆弧面零件图

2 原有的数控加工方案及产生的质量问题

2.1 工艺方案

对该凹圆弧面的加工,原来的加工工艺如下:

(1)将长方块用平口钳装夹好,用φ10的立铣刀进行粗加工。

粗加工的目的是用立铣刀按等高面一层一层地铣削,以快速切除大部分多余材料,生成零件表面的大致轮廓,粗铣后的曲面类似于山坡上的梯田(如图2)。设置主轴转速为2 000 r/min,进给速度为500 mm/min,等高面的高度为1.5 mm,刀具材料为硬质合金。

图2 凹圆弧粗加工后效果图

(2)选用φ10的球头刀沿圆弧方向铣削精加工圆弧面。

精加工时大多采用“行切法”。所谓行切法,就是铣刀沿工件表面一行一行的加工,每加工完一行后,铣刀要沿一个坐标方向移动一个行距s,直至将整个曲面加工出来为止。常用的圆弧面加工方案是刀具的铣削方向平行于圆弧面的弯曲方向,加工中将Y向分成若干段,使球头铣刀沿XZ面截的圆弧进行铣削(箭头2),每一段完成后Y向进给△Y(箭头3),再加工另一相邻圆弧(箭头4),再Y向进给△Y(箭头5),循环加工直至加工结束(如图3所示)。设定精加工主轴转速为3 000 r/min,进给速度为1 000 mm/min,行距△Y为0.5 mm。

图3 圆弧方向铣削圆弧面走

2.2 凹圆弧面的精加工程序

根据图3所示的凹圆弧面精加工刀具路径和图4的XZ截面圆弧参数编写凹圆弧面精加工程序如下:

O0001; (主程序名)

G54G90G40G80G49G17; (程序初始化)

S3000M03; (设定精加工主轴转速)

G0X-12.99Y-10Z20; (快速定位)

G1G43Z2.5H01F1000; (刀具建立长度补偿,下刀,如图3箭头1)

M98 P200002; (调用子程序O0002,调用次数20)

G0G90G49Z200; (绝对坐标,取消刀具长度补偿,抬刀)

M30;

O0002; (子程序名)

G18G90G03X12.99Z2.5R25;(设定平面XZ,绝对坐标,加工圆弧,如图3箭头2)

G1G91Y0.5;(Y向进给行距△Y0.5 mm,如图3箭头3)

G90G02X-12.99R25;(绝对坐标,加工圆弧,如图 3箭头4)

G1G91Y0.5; (Y向进给行距△Y0.5 mm,如图3 箭头 5)

M99; (子程序结束,返回主程序)

图4 XZ截面圆弧参数

2.3 存在问题

根据以上的加工程序,可以较好地加工出凹圆弧面,刀位点计算简单,程序较少,而且较易检测圆弧,但是直线度不能保证。Y向的铣削加工可看作球刀铣削平面,不论球刀之间的间距多小,总会存在铣削残留。残留高度的大小与行距有关。行距越小,则走刀路线越多,加工效率越差;行距越大,走刀路线越少,效率提高,但是不一定能保证圆弧面的表面粗糙度。

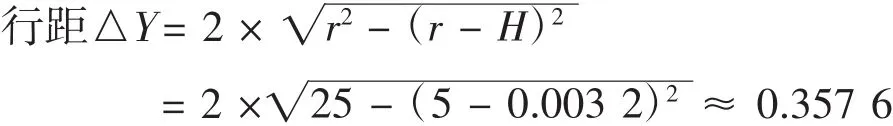

如程序中的行距△Y为0.5 mm,不能确定是否保证表面粗糙度3.2 μm。而要保证加工的圆弧面达到表面粗糙度的要求,则必须合理确定行距△Y。加工凹圆弧面的表面粗糙度为3.2 μm,则刀具铣削的残留高度H为0.003 2 mm。

2.3.1 计算残留高度H[1]

由图 5得 r2=(△Y/2)2+(r-H)2,其中 r为球刀半径5 mm。

所以,以行距△Y=0.5 mm加工后不能保证凹圆弧面的表面粗糙度3.2 μm。

2.3.2 确定行距△Y

由图 5 可知,r2= (△Y/2)2+ (r-H)2,H=0.003 2代入,

则行距△Y可取0.35,子程序调用次数可取30次。

将△Y=0.35代入式中,得H≈0.003 06 mm<0.003 2 mm,加工后的表面粗糙度能达到要求。从残留高度计算公式可看出,在铣削的球刀确定以后,残留高度与行距的大小有关,行距越小,表面粗糙度越好,但加工时间较长,效率较差。

图5 Y向残留高度计算

3 优化加工方案

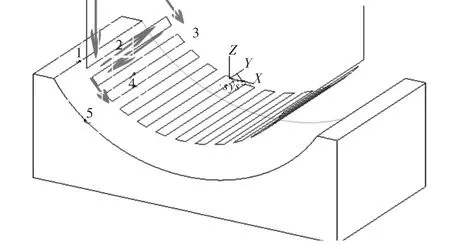

3.1 直线方向铣削凹圆弧面走刀路线

刀具的铣削方向均垂直于曲面弯曲方向,加工中将圆弧段分成若干段,每次都沿直线加工,直线加工完后沿圆弧方向直线拟合进给行距S,加工过程符合直纹面的形成,可以准确保证母线的直线度。精加工刀具路线如图6所示,先沿箭头1下刀,沿箭头2方向直线铣削加工,沿箭头3以行距S进给后,再沿箭头4直线铣削加工,沿箭头5以行距S进给,直至加工完成。

图6 直线方向铣削圆弧面走刀路线

3.2 凹圆弧面精加工程序

由图6的精加工走刀路线可看出,直线铣削的程序编写简单,但是圆弧方向的步距拟合进给程序编写比较复杂。绘制XZ截面拟合进给参数计算如图7。图中S为行距,如通过行距确定来确定球刀刀位点的坐标点,计算比较复杂,但将圆弧段分割的行距转换成圆心角的变化后,刀位点的计算就简单了。#1为角度变量,#2为球刀刀位点Z向坐标,#3为球刀刀位点X向坐标。#1的初值为-60°,终值为60°。

图7 XZ截面圆弧拟合进给刀位点计算

行距S按上一个方案取0.35,转换为#1,

#1=180*S/(3.14*R)=180*0.35/(3.14*20)≈1°

#2=10-(R-r)*COS[#1]

#3=(R-r)*SIN[#1], 其中 R=20 ,r=5 。

O0001

G54G90G40G49G17 (程序初始化)

M3S3000 (设定精加工主轴转速)

G0X-12.99Y-10Z10 (快速点定位)

G1G43Z2.5F1000 (建立刀具长度补偿)

#1=-60 (设定角度变量初值为-60)

N10#1=#1+1 (设定角度增量为1°,相当行距0.35)

#2=10-15*COS[#1] (计算球心刀位点的Z坐标)

#3=15*SIN[#1] (计算球心刀位点的X坐标)

G1Y10 (直线铣削,如图6中的箭头2)

G1X#3 Z#2(圆弧方向进给,如图6中的箭头3)

Y-10 (直线铣削,如图6中的箭头4)

#1=#1+1(设定角度增量为1,相当行距0.35)

#2=10-15*COS[#1](计算球心刀位点的Z坐标)

#3=15*SIN[#1] (计算球心刀位点的X坐标)

G1X#3 Z#2 (圆弧方向进给,如图6中的箭头5)

IF[#1LT60]GOTO10 (#1小于 60,按箭头

2、3、4、5 循环加工)

G0G49Z200 (取消刀具长度补偿,抬刀)

M30

3.3 存在问题

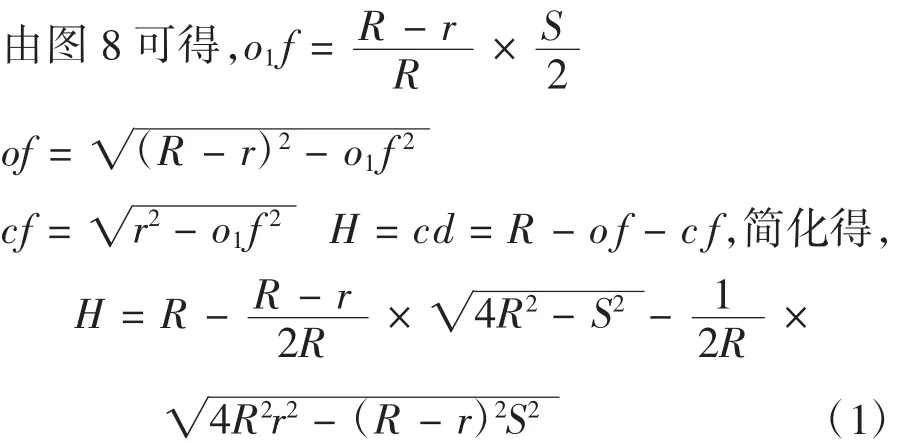

由于刀具主要沿直线方向铣削加工后,沿圆弧方向拟合进给,两相邻铣削加工轨迹之间间距不论多小,总存在欠铣削部分,所以加工后的圆弧面直线度较好,但圆弧的准确度较差。而欠铣削部分的高度则决定了铣削圆弧面的表面粗糙度。3.3.1计算残留高度H[2]

圆弧adb为球底面圆弧的部分,R为球的半径,O1、O2为相邻两行刀具中心,r为刀具半径,行距ab为S,残留高度cd为H,则计算残留高度如下:

如 r=5,s=0.35,R=15,得 H=0.00 204 mm。

将 R=20,r=5,S=0.5 代入式(1),得H≈0.00 468。

与第一方案所得的H=0.0063相比,在相同的行距下残留高度更小,表面粗糙度更好。

图8 残留高度的计算

3.3.2 确定行距S

由所加工凹圆弧面的表面粗糙度精度为3.2 μm,得残留高度H=0.0032 mm,计算加工凹圆弧面的行距S。

将 R=20,r=5,H=0.003 2 代入式(1),计算得S≈0.4 mm,则程序中的角度增量计算。#1=180*S/(3.14*R)=180*0.4/(3.14*20)≈1.146°。

3.3.3 直线方向与圆弧方向铣削效果比较

在采用同样刀具、切削参数、行距的情况下,两种加工方案的加工效果比较如表1所示。

表1 凹圆弧面两种方案加工效果比较

由表1可知,如果要保证加工曲面的表面粗糙度和加工效率的要求,可选择沿直线方向铣削加工曲面,而要保证加工曲面的圆弧准确,则可选择沿圆弧方向铣削加工。另如加工的曲面是凸圆弧面,在采用同样刀具、切削参数、行距的情况下沿圆弧方向铣削,可获得较高的表面粗糙度和加工效率,并能保证圆弧准确性。

4 结论

在铣削加工曲面时,铣削方向的确定,一方面要遵循数控加工工艺所要求的原则;另一方面还要保证零件的加工精度和表面粗糙度的要求。对于不同类型的曲面加工,要根据曲面特点和加工特点选择合适的铣削方向,不仅能提高表面粗糙度,还能提高加工效率。