大型风电叶片模具设计制造研究

石鹏飞

(三一重能有限公司,湖南 长沙410100)

0 引言

随着大功率风力发电机的发展和南方低风速风场的开发,长叶片技术研究愈发显得重要。而叶片的制作离不开模具,一套高精度、长寿命的风机叶片模具是高质量叶片成型的基础,同时也是降低风机叶片制作成本的重要保障。

许蕾[1]等利用UG软件的建模及分析能力,对叶片模型进行法兰设计和分段钢架设计,为风机叶片模具分段设计提供了参考。李义全[2]等提出采用补偿性设计减少叶根基圆的收缩变形,为叶片模具型面精度控制有重要指导作用。冯消冰[3]等从机械、液压、电控三个方面介绍了一种全液压翻转机构的设计过程并进行运动优化控制,乐韵斐[4]等通过Matlab优化工具箱对风电叶片模具液压翻转机构进行优化设计,均为风机叶片模具的整体优化发展开创了新的思路。杨帅[5]等研究风电叶片模具电阻丝加热的电加热控制系统,大大提高了风电叶片模具加热系统的温升速率。

本文从传统风电叶片模具出发,阐述壳体阳模具、壳体主模具设计制作工艺,同时对设计制作过程中的关键控制点和检测项进行分析和总结,为各类型号风电叶片模具设计制作提供重要实践参考。

1 模具整体概述

风力发电机叶片组成包括迎风面壳体(PS面壳体)、背风面壳体(SS面壳体)、腹板。其中PS面壳体、SS面壳体包含蒙皮、大梁、芯材及叶根组件。风力发电机叶片结构示意如图1所示。

图1 风力发电机叶片示意图

从叶根往叶尖段剖开截面如图2所示。

图2 叶片截面示意图

叶片制作时,腹板、大梁分别在腹板模具、大梁模具预制成型,壳体(含蒙皮、预制大梁、芯材及叶根组件)在壳体主模具一起铺设成型。壳体成型后,腹板吊装至壳体进行定位粘接,然后PS面壳体和SS面壳体合模粘接成型。

一套风力发电机叶片模具组成包括:壳体阳模、壳体主模具、大梁模具、腹板模具。阳模具表面机加成型,用来翻制壳体主模具和大梁模具。腹板模具一般为铁制表面模具,用来制作叶片腹板。各部件模块功能如图3所示。

图3 风力发电机叶片模具各模块示意图

2 壳体阳模

壳体阳模包括钢架支撑体和玻璃钢层,阳模设计制作流程如图4所示。

图4 阳模设计制作流程示意图

由于壳体主模具SS面、PS面分别在固定的阳模SS面、PS面上翻制,阳模为相对静态的使用过程,因此阳模钢架支撑体主要考虑强度和刚度性能指标。为了便于操作,阳模钢架高度设计在保证刚度的前提下尽量矮,一般最低高度不能小于500 mm。

叶片叶根端面竖直放置时,叶尖高度太高。为降低所设计模具的整体高度,一般将叶片往叶尖倾斜一定角度放置,即叶根端面同竖直平面成一夹角,夹角范围0~5°不等,根据叶片预弯值进行确定。根据模具设计的长度,可将模具分为若干段进行对接。目前现有数控CNC加工中心长度大约为30 m,同时考虑每段运输的便捷性和成本,一般每段阳模长度不超过15 m。

2.1 阳模钢架支撑体

阳模钢架支撑体从下至上可分为框架层、卡板层、型面层,单段阳模示意如图5所示。每段独立阳模要设计吊装工装,吊装位置处设计双截面,防止吊装变形。

图5 阳模单段钢架示意图

钢架断面示意如图6所示,包含横梁、纵梁、立柱和斜撑。其中纵梁选用钢材较之其他件号大一种尺寸规格,以60 m长度模具为例,其他件号选用钢材型号为80 mm的方管,纵梁选用钢材型号为100 mm的方管。

图6 钢架断面示意图

钢架支撑体制作主要步骤如下:

(1)搭建辅助基准平台,调整水平面;

(2)在辅助基准平台上焊接制作钢架支撑体框架层,保证框架层直线度、立柱垂直度;

(3)定位焊接卡板层卡板和加强筋板;

(4)型面层随形小方管铺设焊接,小方管从前后缘往中间铺设,各段钢架对接处小方管设计预留大约30 mm间隙;

(5)钢架做振动时效处理。

2.2 阳模玻璃钢层

阳模玻璃钢最外层型面机加成型,气动外形和叶片型面理论上完全一致。由于壳体主模具在阳模上翻制时存在收缩变形,阳模叶根段1 m范围内型面外径设计增大5~10 mm,壳体主模具叶根段翻制后外径偏差范围要求一般为0~+2 mm。

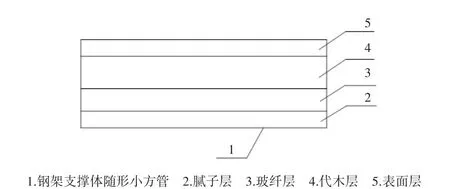

阳模玻璃钢层从下往上包括腻子层、玻纤层、代木层、表面层,如图7所示。

图7 阳模玻璃钢层示意图

腻子层主要包含有气相二氧化硅、树脂和固化剂(手糊树脂及固化剂配比为100∶32)。钢架支撑体型面层随形小方管打磨后刮涂腻子层,填充密封小方管之间的间隙,整体厚度超出小方管大约1 mm。固化后打磨表面,增大表面粗糙度,然后铺设手糊大约5 mm厚度四轴向玻纤布。玻纤布层固化后打磨表面,增大粗糙度,开始铺设代木层。代木层的厚度根据各区域分布有所不同,以本设计为例,叶根至距离叶尖5 m区域内,随形小方管设计高度比型面矮20 mm,型面铺设代木层的厚度一般为30 mm,叶尖5 m区域内随形薄板设计高度比型面矮25 mm,型面铺设代木层厚度一般为35 mm,预留代木层加工厚度10 mm。

阳模代木层机加工艺过程:吊运与固定→对刀→试切与调整→粗加工→型面检查与修补→精加工→型面检测。

表面层主要为易打磨胶衣,在阳模型面代木层机加和各分段对接后喷涂,固化后厚度约0.5 mm,表面层的作用用于保证模具表面的光洁度和表面防护。

2.3 各分段阳模对接

各分段阳模代木层经过数控CNC加工后,需要拼接成为一个整体。首先通过粗调将各分段模具摆放在相应的对接位置,然后根据中心线标记调整中心轴线直线度,限制弦线方向移动和绕竖直轴线转动的自由度;根据中心轴线长度测量控制叶展方向移动和绕弦线方向转动的自由度;根据型面高度、标高和其他设计定位基准调整前、后缘高度,限制上下方向移动和绕叶根叶尖中心轴线转动的自由度。

各分段阳模对接位置精调确定后,对接缝处型面(宽度约200 mm)打磨至玻璃钢层。手糊大约5层玻纤布层,然后铺设大约5 mm厚度的代木层,固化后打磨对接缝型面,光滑过渡。代木层外表面喷涂易打磨胶衣,后续修磨表面至合格。经过型面后处理合格的阳模如图8所示。

图8 壳体阳模具生产图

2.4 壳体阳模检测项目

阳模制作过程中检验控制的项目为钢架尺寸检测、原材料检测、工艺过程控制。阳模制作验收需要检测的项目主要包括钢架外观检测、模具玻璃钢表面外观检测(包括米刻标识等)、表面粗糙度检测(Rz≤8 μm)、真空保压检测(保压30 min,压力上升小于4 kPa)、长度检测(偏差≤±设计长度/1 000 mm)、型面激光检测(整体水平偏差≤±3.5 mm)。

3 壳体主模具

壳体主模具包括钢架支撑体和玻璃钢层(含加热系统)、法兰机构、液压翻转系统。壳体主模具玻璃钢层在阳模上翻制成型,壳体主模具设计制作流程如图9所示。

图9 壳体主模具设计制作流程示意图

3.1 钢架支撑体

钢架支撑体包括SS面和PS面钢架支撑体,合模状态如图10所示。合模后钢架高度一般不超过5 000 mm,钢架截面间距一般取1 500~2 000 mm,翻转机构两侧各一个截面间距取800~1 000 mm,保证翻转机构安装处钢架的强度和刚度。

图10 壳体主模具钢架支撑体合模示意图

壳体主模具钢架支撑体从下至上可分为三个部分:框架层、卡板层、预埋层。如图11所示,框架层为型钢制作的主体框架,卡板层分布在每个截面,和每个截面的框架主体焊接。预埋层包括中间预埋件和纵梁预埋件,中间预埋件包括预埋型钢、调节螺栓和支架,支架焊接在每个截面的卡板上,中间相邻预埋型钢之间的宽度一般为600 mm。纵梁上预埋件包括预埋型钢、支架和调节支撑座。支架和预埋型钢焊接,装配在调节支座上,可实现上下方向、弦线方向移动调节。

图11 壳体主模具钢架截面示意图

3.2 壳体主模具玻璃钢层

壳体模具根端法兰和前后缘法兰均需预留300 mm的操作宽度。壳体主模具玻璃钢层从外往内依次为保温层、第二层结构层、加热层、第一层结构层、表面层。如图12所示,表面层一般为高光胶衣或碳毡,厚度大约1 mm,可采用手糊或真空灌注。第一层结构层铺设短切毡和四轴向玻纤布,厚度大约10 mm,采用真空灌注,加热层包括铝网、铝粉、铜管和轻木,厚度大约20 mm,第二层结构层包括短切毡和四轴向玻纤布,厚度大约10 mm,采用真空灌注,保温层主要为聚氨酯泡沫,厚度大约50 mm。

图12 壳体主模具玻璃钢铺层结构示意图

加热层可根据壳体型面整体面积进行分区,各分区面积大致相等。铜管尺寸规格采用φ12×1 mm,最长不超过70 m,铜管绕行之间的间距一般不超过80 mm。铜管之间填充铝粉和轻木,同时保证加热传导性能和玻璃钢层的强度。

根据壳体型面面积和水系统加热温升速率(不低于20℃/h),计算加热系统所需模温机的功率,参考60 m模具模温机选型,单台模温机功率不低于120 kW,选用两台。

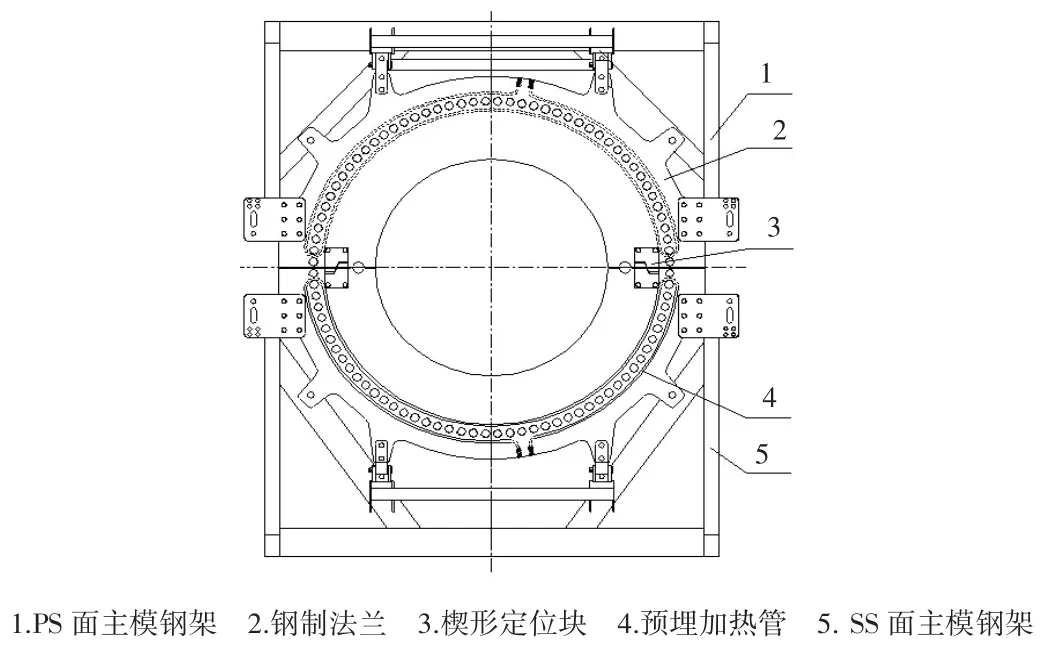

3.3 法兰机构

法兰机构安装在模具的根端,主要用于叶片制作时预埋螺栓套的定位。如图13所示,钢制法兰板采用45#钢,厚度一般不小于60 mm。两个半块法兰板通过铰接座安装在钢架上,同时带有锁紧螺栓进行锁紧,上下法兰块通过楔形块进行导向定位。

图13 法兰机构示意图

上下法兰平面度安装要求误差≤1 mm,法兰和模具型腔同轴度偏差≤1 mm。法兰开合采用油缸伸缩机构,开合角度设计尽可能大,预留法兰板内侧清胶空间。为了改善叶根加热固化效果,法兰预埋加热管路,可采用水加热或电加热。

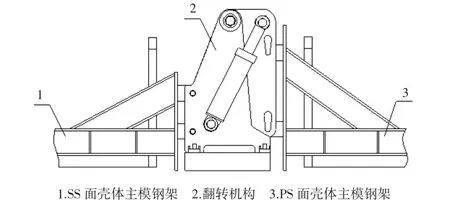

3.4 液压翻转系统

液压翻转系统主要包括锁紧、顶升机构和翻转机构。首先计算确定翻转机构的分布位置,保证翻转过程钢架的变形最小,然后根据所确定翻转机构位置的支反力矩,计算所需翻转油缸的缸径和杆径大小。

翻转机构安装示意如图14所示。翻转机构安装主要保证各翻转臂旋转中心的同轴度,偏差不超过1 mm,同时要确保翻转中心的高度不小于翻转所需的最低高度。

图14 翻转机构安装示意图

顶升机构布置根据壳体主模上模具和叶片上壳体重量,计算各个顶升点支反力,一方面保证各个支反力差值小,另一方面根据行业标准,需要保证顶升状态下钢架变形在允许范围内,悬臂最大变形量小于悬臂长度的1/300。根据顶升状态下钢架叶尖变形量大小确定是否需要在尖部中间位置单独设置一个顶升机构。

锁紧机构分布在每个钢架截面,前、后缘均有。有顶升机构的截面锁紧机构锁紧方式为弦向锁紧,没有顶升机构的截面锁紧机构为展向锁紧方式。锁紧机构油缸提供的压力一般不小于16 MPa。

安装调试完成后壳体主模具如图15所示。

图15 壳体主模具生产图

3.5 壳体主模具检测项目

壳体主模具制作过程中检验控制的项目为钢架尺寸检测、原材料检测、工艺过程控制。壳体模具制作验收需要检测的项目主要包括钢架外观检测、模具外观检测(米刻标识等)、表面粗糙度检测(Rz≤ 8 μm)、真空保压检测(保压30 min,压力上升小于4 kPa)、长度检测(偏差≤±设计长度/1 000 mm)、型面激光检测(整体水平偏差≤±5 mm)。

4 大梁模具及腹板模具

大梁模具包括钢架支撑体和玻璃钢层(含加热系统),玻璃钢铺层可以在壳体阳模上翻制,设计与制作工艺和壳体主模具类似。

大梁模具生产如图16所示。玻璃钢型面精度和表面质量要求同壳体主模具一致。

图16 大梁模具生产图

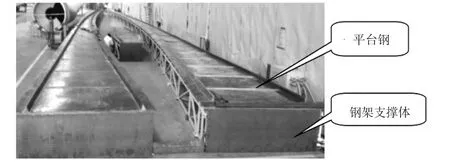

腹板模具一般设计铁腹板形式,包括钢架支撑体、腹板平台组件、加热系统和保温层。腹板平台用铁制平板替代玻璃钢平面,其余设计与制作工艺和壳体主模具类似。

腹板模具生产如图17所示。平台面平整度要求≤±3 mm,表面粗糙度≤12.5 μm。

图17 腹板模具生产图

5 结语

(1)阳模设计在叶根处对外圆直径进行预扩大处理,为壳体主模具翻制后叶根外圆预留收缩量。制作工艺首先要保证钢架支撑体及型面层制作精度,其次严格控制代木层铺层厚度、质量和CNC加工精度,最后保证阳模分段对接精度、型面精度和气密性。

(2)壳体主模具设计要严格控制上模翻转过程中的变形量,同时保证液压翻转系统的同步精度和叶根端面钢法兰机构的平面度和同轴度。制作工艺要保证玻璃钢灌注层质量、加热层铺设质量、表面质量、型面精度以及翻转机构和法兰机构装配精度。

(3)按此工艺设计制作60 m叶片模具,制作出叶片型面精度满足设计要求,样片通过静力、固有频率、疲劳测验,为叶片质量提供生产保证。