基于一维仿真分析技术的纯电动车热管理性能研究

陈 皓,刘双喜

(中国汽车技术研究中心有限公司,天津300300)

0 引言

随着全球金融危机、生态环境恶化与能源、资源枯竭等问题的加剧,大力研究和利用电动汽车相关技术及促进产业发展已成为世界汽车工业竞争的一个新焦点[1]。目前欧美以及日本对于电动汽车的研究已经日趋完善,电动汽车的电池、电机等关键技术的研究在全球也是处于领先地位,对于热管理技术方向而言美国的A123电池、日本的东芝电池等,在电池性能随温度影响方面做得相当成功,而国内的一些电池厂商在这方面还有待加强,电池的热管理性能整体参差不齐,电池的冷热适应性不强,电池的温度均匀性较差。

电动汽车的热管理,特别是电池的热管理直接关系到整个电动车的使用性能以及寿命和安全性等方面的内容,需要特别重视。电动汽车中电池是动力供应部分,如何提高电动汽车整车的性能以及安全性能需要着重从电池方面入手,目前的电动汽车常选用锂电池作为动力电源,在锂离子电池的热管理工作中需要根据锂离子的具体发热方式进行管理,通过对电池包结构的设计来进行热管理的方式和策略设定,从而保证整个电池组在合理的温度范围内正常工作。通常的电池热管理系统主要是在电池温度较低的情况下做好预热,保障低温充放电的高效和安全,其次是电池长时间工作之后温度升高,热管理系统能保证电池的有效散热,避免因为温度过高造成的安全事故,此外,也要特别注意电池包电池单体之间的温度均衡性,避免产生过大的温度差异,造成局部过热,影响电池的寿命和安全。

纯电动汽车热管理系统通常包含电池热管理系统、电机和电机驱动器热管理系统、空调系统等三大系统[2]。本文从热管理三大系统互相耦合关联的角度出发,利用流体一维分析软件Kuli分析热管理系统之间的相互性能,在保证整车续驶里程的前提下,努力提升整车热管理各系统的性能[3]。

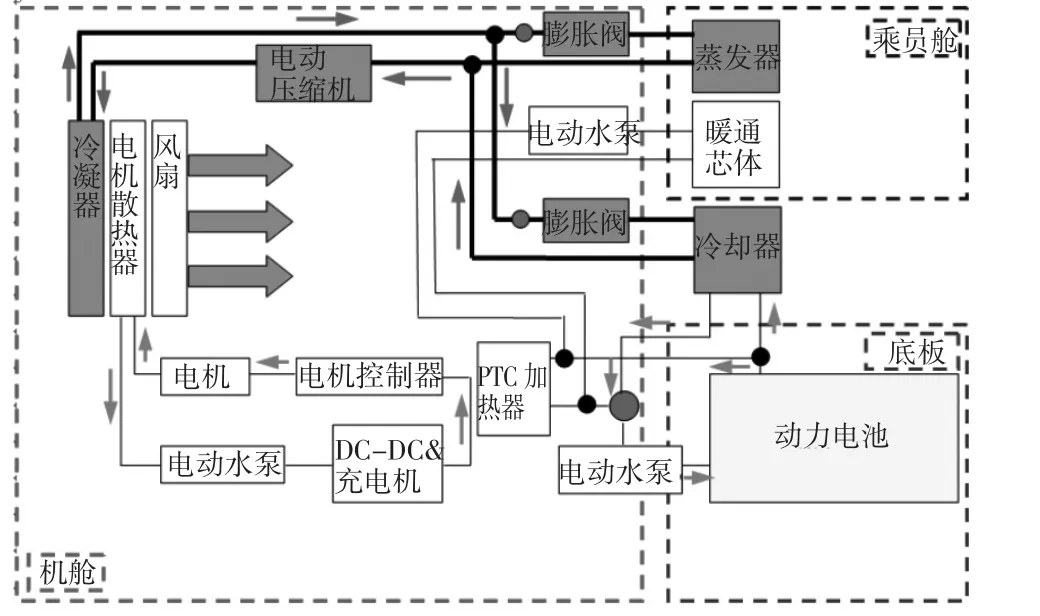

目前纯电动车热管理系统比较常用的布置是电池冷却与空调制冷系统进行耦合,电池加热和乘员舱冬天采暖用水PTC(Positive Temperature Coefficient)加热器,电机、电机驱动器等采用水冷系统[4],如图1所示。

图1 热管理系统布置结构

图1 中蒸发器和暖通芯体在空调HVAC中,作用是在夏季和冬季分别给乘员舱降温或者加热,电池的冷却利用chiller与空调系统耦合,PTC同时供给冬季时乘员舱的采暖和电池的加热[5],电机、电机控制器等部件只需要在夏季工作温度较高时适当的冷却,所用它们共用一套冷却循环回路。

1 性能目标需求

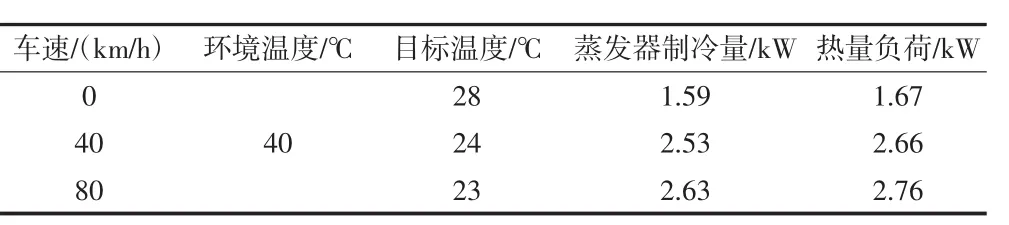

根据本文所研究的车型和车辆的整体性能定位,从多款对标车型中总结归纳出乘客空调制冷系统性能需求目标如表1所示,电池冷却系统性能需求如表2所示,这里制定的需求目标即为热管理性能所要达到的性能指标要求。

表1 空调制冷系统性能需求

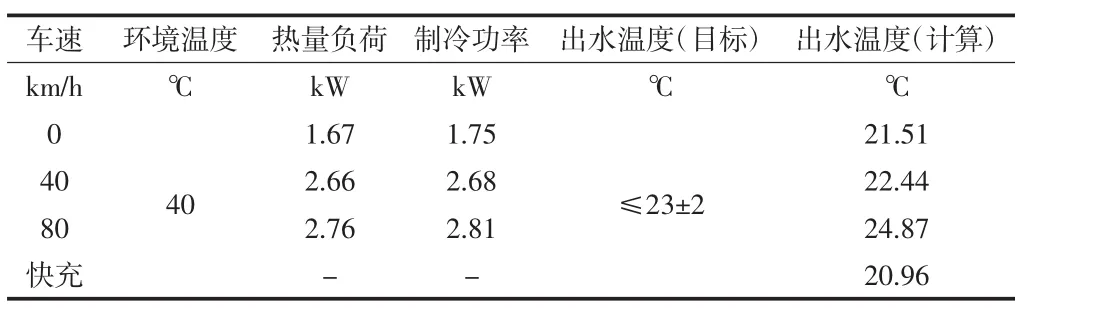

表2 空调冷却系统性能需求

在本次性能分析中,制定空调性能目标为环境温度40℃、湿度50%条件下,怠速时乘员舱平均温度不大于28℃,40 km/h时乘员舱平均温度不大于24℃,80 km/h时乘员舱平均温度不大于23℃。电池冷却的性能目标为各工况下电池包出水温度不大于23±2 ℃。

2 模型介绍

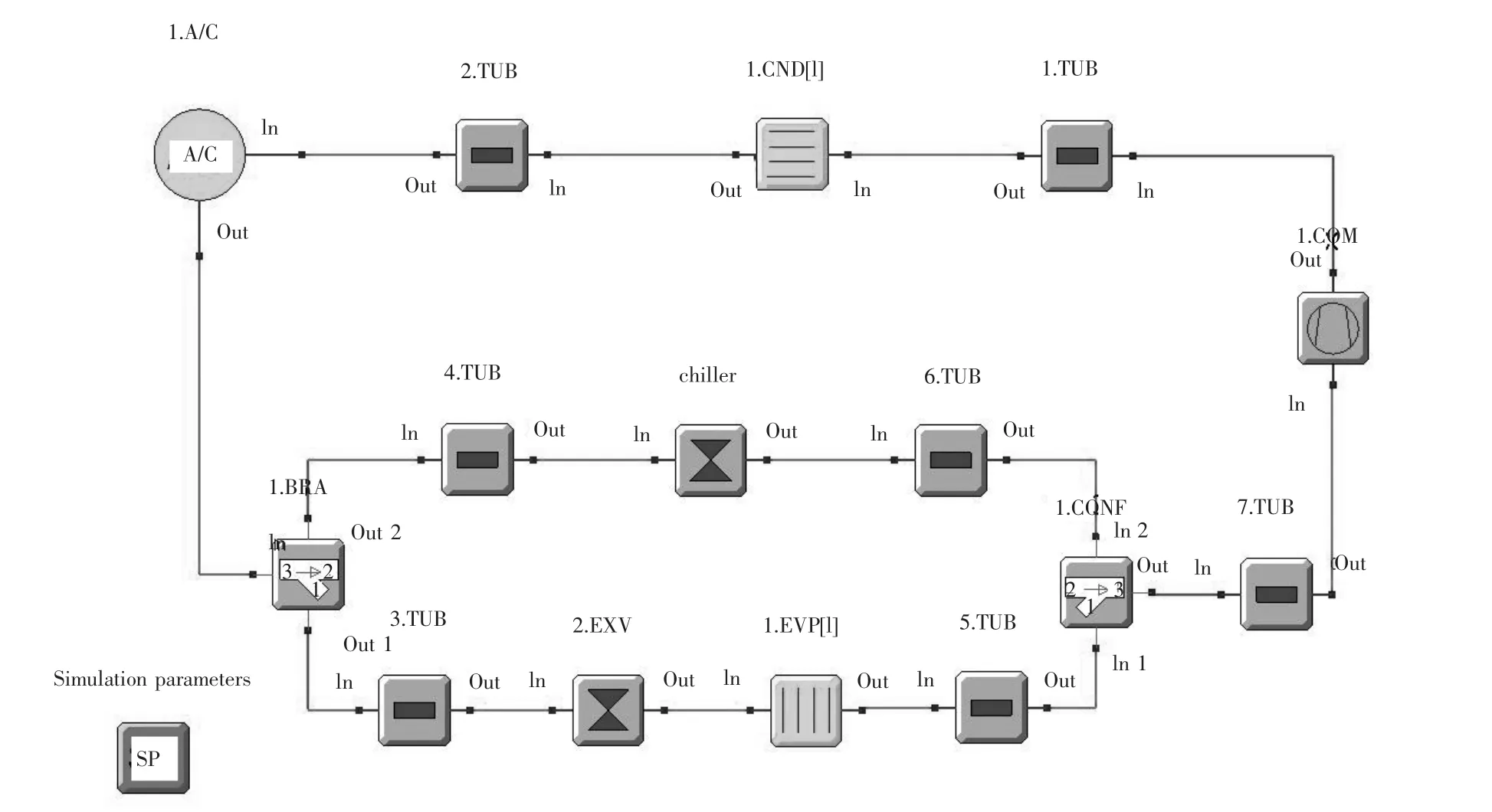

由于电池包通过空调系统的chiller进行冷却,故将空调制冷系统和电池冷却系统搭建在同一个模型中进行仿真计算。

本次计算搭建的一维模型,采用一维分析软件kuli,基于图1的热管理系统布置结构搭建,如图2所示。

图2 一维kuli计算分析模型

3 热量负荷计算

对空调制冷系统而言,各工况下乘员舱热量负荷主要有车架对流换热量、玻璃对流换热量、电动机漏热量、乘客发热量、新风热量和辐射热量。

基于乘客空调制冷性能的目标要求,计算各工况下乘员舱热量负荷,如表3所示。考虑到计算结果与实际情况的误差,表3中热量负荷=蒸发器制冷量*1.05,其中,1.05为空调系统设计时采用的裕度系数,为经验值。

表3 热量负荷计算结果

4 边界条件输入

在计算热管理系统各项性能之前,需要搭建整车三维模型,计算冷凝器、散热器等前端模块的进风量,为一维性能计算提供边界输入以及空调制冷系统边界条件输入,如表4所示。

表4 空调制冷系统边界条件输入

电池系统边界条件输入,如表5所示。其中,认为驻车快充模式车速为零,故各边界条件和怠速工况相同。

表5 电池冷却系统边界条件输入

5 计算结果分析

5.1 乘客空调制冷系统分析

通过加载各计算工况,计算图2所示的kuli模型,可以得出各工况下,空调系统制冷性能,如表6所示。此制冷系统功率为该空调系统可以为乘客乘员舱提供的空调制冷量,而乘员舱热负荷值为乘员舱为达到目标温度(表1所示)所需的制冷量,如二者相等则为空调系统提供的制冷量刚好可以满足乘客乘员舱的制冷,如热负荷值大则表示空调系统不能提供乘员舱所需的制冷量,空调系统性能不足。

表6 空调系统制冷性能

由表6计算结果可以看出,各工况下,空调制冷功率都小于乘员舱热负荷值,所以可以得出空调乘员舱制冷系统不满足要求,空调系统性能需要优化。

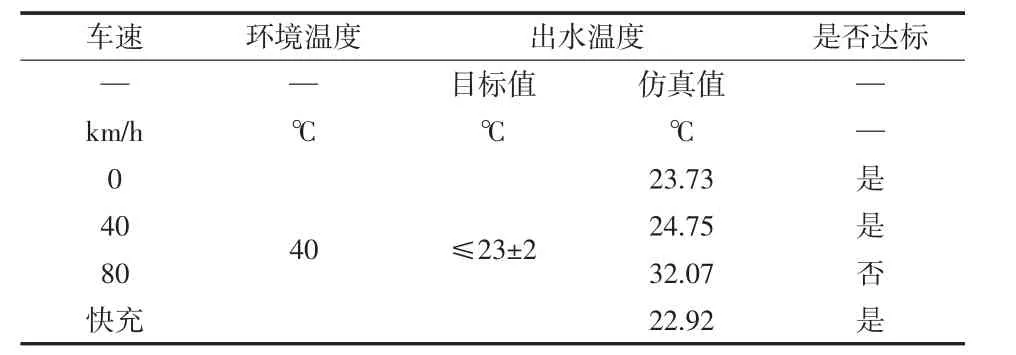

5.2 电池冷却系统分析

同样的计算模型如图2所示,加载整车计算工况,可以计算出在各工况下,电池包出水温度值,电池冷却系统性能计算如表7所示。

表7 电池冷却系统性能

将出水温度的仿真值与目标值进行对比,由表7计算结果可以看出,在80 km/h工况,电池冷却系统不满足要求,其他工况,电池冷却系统满足要求。在车速较高的情况下,电池的放电功率较大,由电池性能MAP图(此处略)中可以读出电池的发热量也随之增大,所以在此工况下,导致了电池冷却系统性能的不足。

5.3 热管理系统优化

从以上结果分析知空调乘员舱制冷系统在几个工况下都不能满足要求,电池冷却系统在80 km/h工况,电池包出水温度超过目标值,需要对热管理系统整体进行优化,优化方案从以下几个方面入手:第一,优化前端模块结构,根据整车三维计算结果,增加前端模块的导风板,提升前端模块的通风量,如图3所示;第二,增大冷凝器的迎风面积,提升冷凝器本身的换热性能。计算结果如表8。

图3 前端模块导风板优化

表8 热管理系统优化性能

优化方向考虑到乘员舱空调制冷性能和电池包冷却性能都在不同程度上达不到性能目标要求,所以需要优化空调系统的整体结构,而空调压缩机作为一个重要的零部件,提升压缩机的性能需要增加大量的成本,因此在优化过程中作为最后考虑的一项措施。通过优化前端模块结构,增加冷凝器周边的导流板,同时,增加了冷凝器的迎风面积,实际上是改善了空调系统的前端换热性能,空调前端(冷凝器)换热性能的提升意味着空调冷媒能够得到充分的冷凝,有利于它在循环工作中增强吸热性能,因而提升了整个空调系统的性能。

6 结束语

(1)基于纯电动汽车热管理的系统结构布置,利用一维分析软件Kuli搭建模型,计算分析了初始状态下的各个系统性能状况。

(2)通过计算分析,发现目前的设计状态不能达到性能指标要求,需要对局部的结果进行优化。

(3)本次仿真计算中,参考相似车型,蒸发器鼓风机风量取420 m3/h,后续计算中鼓风机风量可能发生变化,需确认。

(4)通过优化整车前端模块设计以及局部零部件性能,从而达到了提升热管理性能的目标,并且优化方案从总布置和成本上没有带来较大的增加。