宽带极单层高速电渣堆焊应用性的研究

(青岛兰石重型机械设备有限公司,山东青岛 266426)

0 引言

高压、高温、临氢条件下运行的加氢反应器,表面堆焊不锈钢是最常用、最有效提高其耐腐蚀性能的技术。对于大型厚壁加氢反应器的筒体,带极埋弧焊+电渣堆焊(SAW+ESW)是目前常用的堆焊技术,但这种堆焊技术存在生产成本高、熔敷速率慢、焊剂消耗较高等局限。随着堆焊材料和堆焊技术的发展,单层堆焊技术可大大减少焊带和焊剂的消耗量,具有较好的经济效益,在国外已得到广泛应用;而高速带极电渣堆焊具有极高的熔敷速率,可极大提高生产效率,细化堆焊层的奥氏体晶粒,改善堆焊区的抗剥离能力。因此,单层高速电渣堆焊技术在加氢反应器内壁防护措施中受到越来越多的关注和广泛的研究[1-2]。

本文依据某公司的“大面积单层带极堆焊加氢反应器研制”项目技术条件(简称技术条件),分别对90 mm×0.5 mm钢带单层电渣堆焊、75 mm×0.4 mm钢带单层高速电渣堆焊和90 mm×0.5 mm钢带单层高速电渣堆焊的堆焊层进行试验,研究宽带极单层高速电渣堆焊技术应用于加氢反应器的可行性。

1 焊接设备及材料

试验设备为国产十字架带极堆焊设备,通过预置焊接参数,进行单层电渣堆焊。试验母材12Cr2Mo1R钢板,规格为600 mm×350 mm×30 mm,共3件,试件化学成分如表1所示。

表1 12Cr2Mo1R钢板化学成分 %

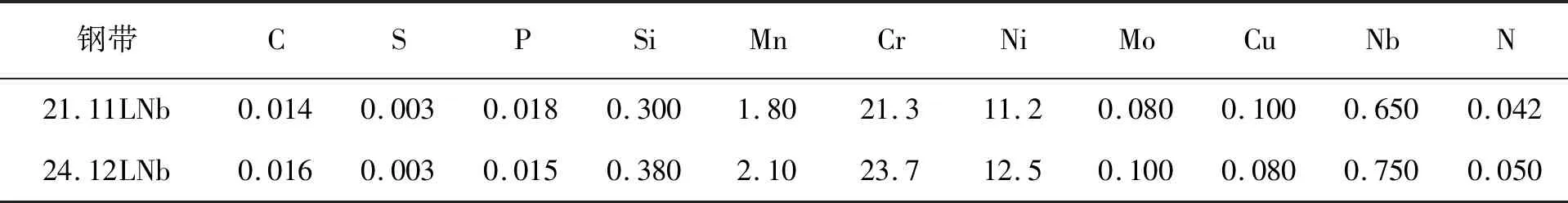

钢带和焊剂选择:单层电渣堆焊的90 mm×0.5 mm钢带选择21.11LNb,焊剂为EST122;单层高速电渣堆焊的75 mm×0.4 mm和90 mm×0.5 mm钢带选择24.12LNb,焊剂为EST129。钢带化学成分如表2所示。

表2 钢带化学成分 %

2 焊接试验条件及方法

采用90 mm×0.5 mm钢带单层电渣堆焊、75 mm×0.4 mm钢带单层高速电渣堆焊和90 mm×0.5 mm钢带单层高速电渣堆焊工艺各堆焊1个试件,试件分别编号S1~S3,焊接工艺规范如表3所示;堆焊前,清理待堆焊面至呈金属光泽,并按NB/T 47013.4—2015《承压设备无损检测 第4部分:磁粉检测》进行100%MT检测合格。

模拟最终焊后热处理(PWHT)工艺:S1模拟Max.PWHT(690±14) ℃×32 h,装炉温度≤400 ℃,升、降温速度≤55 ℃/h,试件随炉冷至400 ℃以下出炉空冷;S2/S3各模拟Min.PWHT(690±14) ℃ ×8 h和Max.PWHT(690±14) ℃×32 h,装炉温度≤400 ℃,升、降温速度≤55 ℃/h,试件随炉冷至400 ℃以下出炉空冷。

表3 试件S1~S3单层电渣焊接规范

按照技术条件,对S1~S3进行如下试验:堆焊层的厚度测量;在堆焊层表面下2.5~3 mm处进行化学成分检测,并按化学成分测算堆焊层铁素体数FN;在焊态下,采用磁性法测量堆焊层表面铁素体数FN;在Max.PWHT状态下对S1~S3进行侧弯试验、硬度试验、金相试验、晶间腐蚀试验,S2,S3氢剥离试验;在Min.PWHT状态下对S2,S3进行侧弯试验、硬度试验。

3 试验结果与分析

3.1 焊接工艺性

试件S2堆焊4条焊道,S1,S3均堆焊3条焊道,S1~S3焊缝成型较美观,表面光滑,无气孔、裂纹、夹渣等明显缺陷产生。图1为堆焊层焊道及道间温度。

图1 堆焊层焊道及道间温度

3.2 堆焊层铁素体检测

焊态下,采用磁性法,按GB/T 1954—2008《铬镍奥氏体不锈钢焊缝铁素体含量测量方法》检测S1~S3堆焊层表面铁素体数FN,具体检测结果如表4所示。

表4 堆焊层表面铁素体数

从表4中可以看出,焊态下,试件S1~S3堆焊层表面铁素体均满足技术要求:FN值介于3~8之间。

3.3 无损检测

焊态下,按NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》分别对试件S1~S3堆焊层表面进行100% PT检验,均合格;分别在焊态和PWHT状态下,按NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》对试件S1~S3堆焊层与基层结合面进行100%UT检验,均合格。

3.4 堆焊层厚度及熔深检测

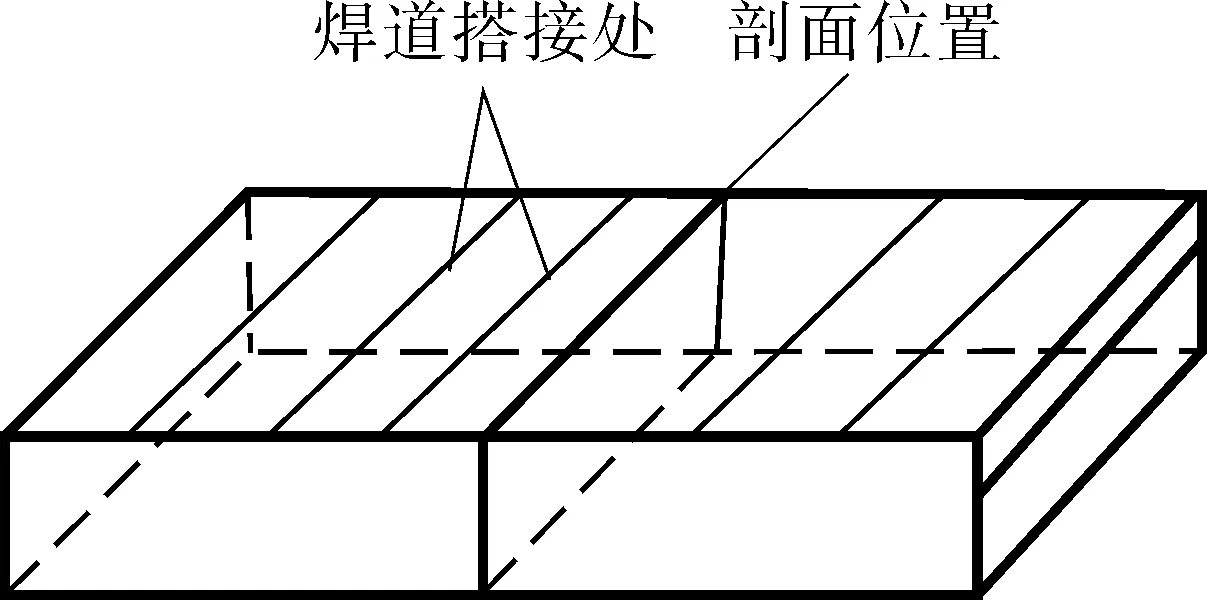

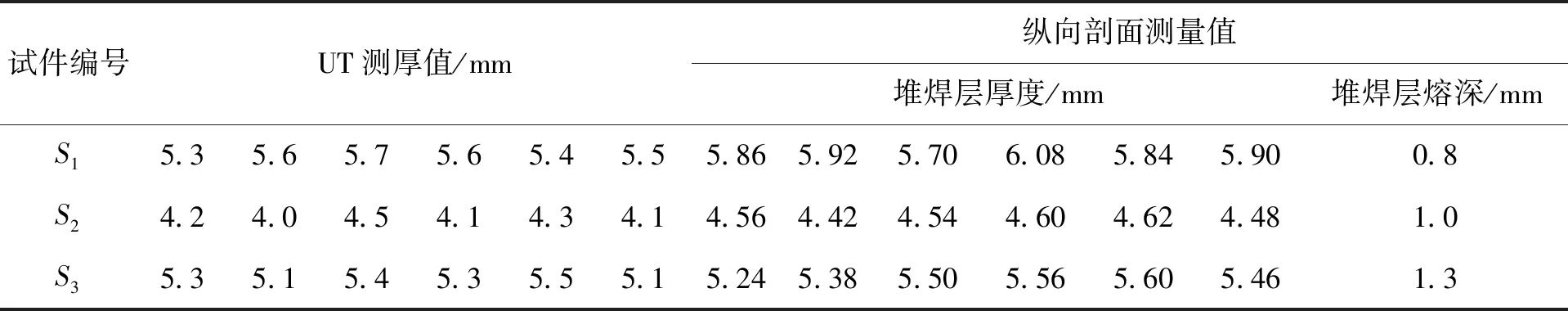

采用UT测厚的方式检测S1~S3堆焊层厚度,采用游标卡尺测量堆焊层纵向剖面的方式检测S1~S3堆焊层厚度和熔深,其中纵向剖面检测位置如图2,3所示,测量结果见表5。

图2 剖面位置示意

图3 纵向剖面测厚示意

表5 堆焊层厚度、熔深检测方式及检测结果

由表5可看出,试件堆焊层厚度S1>S3>S2。这是因为堆焊层厚度主要取决于焊接电流和焊接速度:一般来说,焊接电流增加,堆焊层厚度增加;焊接速度增加,堆焊层厚度降低[3-5]。

焊接电流和焊接速度也是影响焊接热输入量的重要因素,根据热输入量的计算公式:Q=ηIU/v,可知:当电压一定时,电流增大,焊接速度降低,热输入量增加。

因此,电压一定时,热输入量增加,堆焊层厚度增加。根据表3,试件S1~S3的焊接电压相同,计算热输入量可知QS1>QS3>QS2,因此试件堆焊层厚度S1>S3>S2,与表5检测数据吻合。

根据刘玉华等[4-6]的研究结果:焊接电流和焊接速度增加,均会导致堆焊层熔深增加。由表3可知:试件焊接电流IS3>IS2=IS1,试件焊接速度vS3>vS2>vS1,因此试件熔深S3>S2>S1,与表5检测数据吻合。

3.5 堆焊层化学成分检测

堆焊层化学成分检测位置为堆焊层表面下2.5 mm,按GB/T 11170—2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》和GB/T 20124—2006《钢铁 氮含量的测定 惰性气体熔融热导法(常规方法)》检测S1~S3堆焊层化学成分。按“WRC-1992(FN)图”计算堆焊层铁素体数FN[7]。

因焊接稀释作用和焊接过程中的氧化烧损,堆焊层中合金元素的含量低于钢带中合金元素。其中,Ni元素是活性小的合金元素,堆焊过程中基本不参与氧化反应,因此,可通过Ni元素的含量计算堆焊层的稀释率[7-8]。稀释率D根据下式计算:

CO=DCb+(1-D)Cd

式中CO——元素在堆焊层中的实际质量百分含量,%;

D——稀释率,%;

Cb——元素在母材中的质量百分含量,%;

Cd——元素在非稀释熔敷金属中的质量百分含量,%。

以Ni元素为标准计算时,Cd即为钢带中的质量百分含量[8]。

化学成分、铁素体数FN及稀释率D检测结果见表6。

表6 耐蚀层化学成分、铁素体和稀释率检测结果

1)技术条件验收标准;2)“8C%”表示C元素检测值的8倍

由表2,6中数据可知,Cr,Ni元素在S3钢带中含量高于S1钢带中含量,但试件堆焊层中Cr,Ni元素相近,这是因为随电流和焊接速度的增加,钢带中合金元素烧损增加,母材中化学成分熔入堆焊层量增加,导致堆焊层金属稀释率增大[6];堆焊层表面下2.5 mm处,S2堆焊层的稀释率最大,因此S2堆焊层中Cr,Ni元素明显低于S1和S3。

由表4,6中数据可知,按“WRC-1992(FN)图”计算堆焊层铁素体数FN[7]和采用磁性法在堆焊层表面上测量铁素体数,FN值均介于3~8,满足技术要求;对比S2和S3铁素体数和稀释率的结果说明,在钢带及母材中元素相同时,稀释率越大,铁素体数越低。

3.6 堆焊层力学性能检测

在Max.PWHT状态下,试件S1~S3分别垂直于焊道方向和平行于焊道方向截取大侧弯(试样厚度a=10 mm)和小侧弯(试样厚度a=3 mm)侧弯试样各2件,按GB/T 2653—2008《焊接接头弯曲试验方法》进行常温弯曲180°试验,试验后试样在堆焊层和熔合线上均无任何目视可见的开口缺陷和裂纹缺陷;在Min.PWHT状态下,试件S2,S3分别垂直于焊道方向和平行于焊道方向截取大侧弯(试样厚度a=10 mm)和小侧弯(试样厚度a=3 mm)侧弯试样各2件,按GB/T 2653—2008进行常温弯曲180°试验,试验后试样在堆焊层和熔合线上均无任何目视可见的开口缺陷和裂纹缺陷。

在Max.PWHT状态下,对试件S1~S3横截面进行硬度HV10检测,在Min.PWHT状态下,对试件S2,S3横截面进行硬度HV10 检测,试验方法按照GB/T 4340—2012《金属材料 维氏硬度试验》执行,测量值应HV10 ≤248。其检测结果如表7所示。

表7 堆焊层横截面硬度检测结果

由表7可以看出,Max.PWHT状态下,试件S1~S3横截面硬度值HV10<248;Min.PWHT状态下,试件S2,S3横截面硬度值HV10<248,均满足技术要求。

3.7 金相分析

在Max.PWHT状态下,按照GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》对S1~S3堆焊层纵向截面进行宏观金相检测,检测位置如图2所示。检测结果:试样经冷酸酸蚀法腐蚀后宏观检查,在10倍放大镜下观察,横向受检面未出现裂纹、孔穴、夹杂、未熔合、未焊透等焊接缺陷,宏观金相图如图4所示。

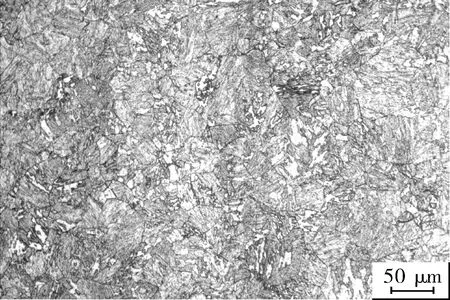

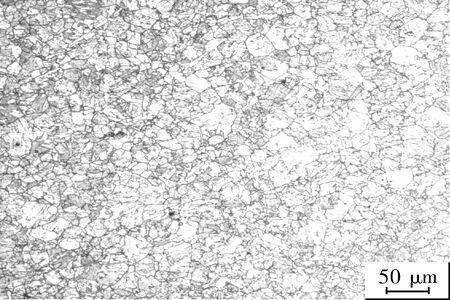

在Max.PWHT状态下,按照GB/T 13298—2015《金属显微组织检验方法》对堆焊层金相组织进行分析。母材和热影响区金相组织为贝氏体组织,试件S1~S3堆焊层金相组织均为奥氏体+少量铁素体,未出现σ相或马氏体组织,S2,S3比S1堆焊层奥氏体晶粒度更加细小,该金相组织有利于提高堆焊层的抗腐蚀能力[9]。检测位置及金相组织如图5所示。

(a)S1

(b)S2

(c)S3图4 宏观金相检测

(a)金相观察位置

(b)母材

(c)试件S1热影响区

(d)试件S1堆焊层

(e)试件S2热影响区

(g)试件S3热影响区

(h)试件S3堆焊层图5 检测位置及母材和S1~S3金相组织

3.8 晶间腐蚀试验

在Max.PWHT状态下,将试件S1~S3堆焊层表面磨平,分别平行于焊道方向取出厚度3 mm 的试样各2件,按照GB/T 4334—2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》中硫酸-硫酸铜法试验进行晶间腐蚀试验,结果表明,6件试样经硫酸-硫酸铜腐蚀后,弯曲180°,外表面均未出现晶间腐蚀产生的裂纹,均合格。

3.9 氢剥离试验

将S2,S3分别制备抗氢剥离试样各2件,试样规格∅73 mm×35 mm,按照ASTM G146-01—2007[10]进行氢剥离试验,试验条件:充氢压力19 MPa,充氢纯度99.89%,保温温度及时间:454 ℃×48 h,升温速率50 ℃/h,第1次循环降温速率200 ℃/h,第2次循环降温速率300 ℃/h。

试验结果:在试样充氢前、第1次循环结束、第2次循环结束、第3次循环结束后48 h和7天后,分别按照ASTM G146-01—2007对堆焊层界面进行超声波检测,试样均未发现剥离,合格。

4 结语

(1)按文中焊接工艺规范,90 mm×0.5 mm钢带单层电渣堆焊、75 mm×0.4 mm钢带单层高速电渣堆焊和90 mm×0.5 mm钢带单层高速电渣堆焊获得堆焊层均满足“大面积单层带极堆焊加氢反应器研制”项目的技术要求。

(2)通过试验表明,75 mm×0.4 mm钢带单层高速电渣堆焊和90 mm×0.5 mm钢带单层高速电渣堆焊技术可用于加氢反应器筒体内壁不锈钢层堆焊。

(3)采用单层高速电渣堆焊技术进行内壁堆焊时,应严格执行焊接工艺规范,控制焊接电流及焊接速度,避免堆焊层中化学元素、铁素体、晶间腐蚀等检测指标达不到技术要求。