TP347单层堆焊技术及性能评价研究

刘希武崔新安段永锋李 辉刘旭霞

(1.中石化炼化工程集团 洛阳技术研发中心,河南洛阳 471003;2.中国石油化工集团 石化设备防腐蚀研究中心,河南洛阳 471003)

0 引言

在炼油和煤化工装置的高温高压临氢环境中,铬钼钢难以满足高温H2+H2S的耐蚀性能要求,目前多采用基层+过渡层+耐蚀层的双层堆焊工艺来实现内壁堆焊耐蚀不锈钢[1-2]。其中的过渡层富含Cr,Ni等合金元素,可以有效降低堆焊熔合区的元素迁移和稀释率,从而保证耐蚀层的理化及耐蚀性能。双层堆焊工艺的特点是技术成熟、堆焊质量稳定,但堆焊周期长、成本较高[3-6]。随着堆焊技术的发展,为节约成本、缩短制造周期,国外企业已经开发了能够适用于单层堆焊的材料和工艺,并得到了成功应用[7]。目前,国内尚未系统掌握单层堆焊技术,仅少量应用在炼油装置的临氢设备上,未见有在煤化工压力容器的应用。由于煤化工设备普遍运行在临氢环境中,随着我国新型煤化工技术的迅猛发展,内壁堆焊耐蚀不锈钢的需求也将越来越大。本文旨在开发针对煤化工临氢压力容器的单层堆焊技术,在降低设备制造成本的同时,加快设备制造进度,进而提高我国在煤化工临氢设备加工制造领域的竞争力。

15CrMoR属于中温抗氢钢,具有良好的高温强度、韧性和可焊性,广泛应用于加工制造石油化工和煤化工压力容器。本试验以15CrMoR钢为基层、两种焊带(A,H)为堆焊层,采用稀释率较低的电渣焊工艺制备单层堆焊试样,并对试样进行理化及耐蚀性能评价。

1 试验内容

1.1 试验材料

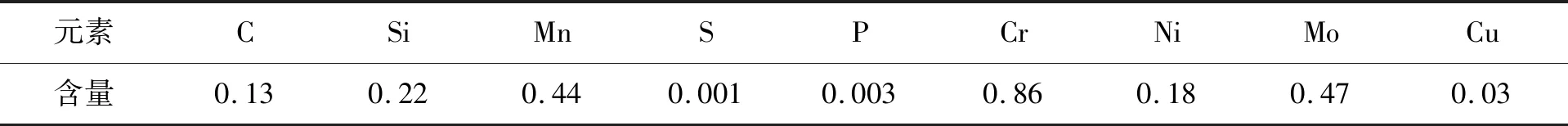

试验选择15CrMoR作为基层材料,其化学成分及各项力学性能分别见表1,2。试板尺寸450 mm×700 mm×50 mm,供货状态为正火+回火,金相组织为回火索氏体。TP347焊带及焊剂分别购置于两个公司,焊带尺寸均为60 mm×0.5 mm,焊带和焊剂代号分别为A+SHD202D和H+SJ15F,两种焊带化学成分如表3所示,均满足NB/T 47018—2017《承压设备用焊接材料订货技术条件》的要求。为方便描述,下文中提到的A试样即为15CrMoR+A焊带单层堆焊试样,H试样即为15CrMoR+H焊带单层堆焊试样。

表1 基层材料15CrMoR钢的化学成分 %

表2 基层材料15CrMoR钢的力学性能

表3 不同焊带化学成分 %

1.2 试验仪器

试验仪器有:WDS-10E数显式电子弯曲试验机、ZEISS Observer.Z1m金相显微镜、DJS-292双显恒电位仪、Parr 抗氢剥离试验测试系统、FEI Quanta650扫描电子显微镜、Genesis X-射线能谱仪。

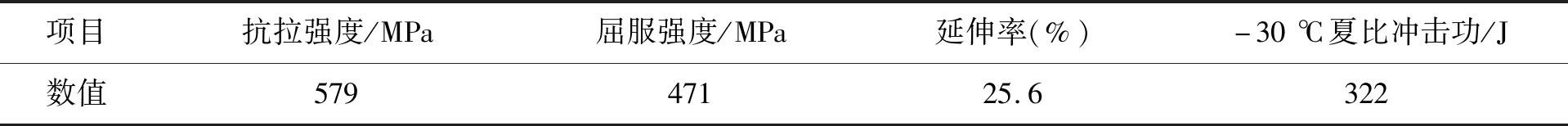

1.3 堆焊工艺

带极堆焊方法主要包括埋弧焊和电渣焊。相对于埋弧焊,电渣焊焊道形状平滑、熔深浅且均匀,易实现单层堆焊厚度(4+0.5) mm。此外,电渣焊工艺熔合区稀释率较低,减少了熔合区的元素迁移,有利于保证堆焊层的耐蚀性能[8-10]。因此,本试验选择电渣焊单层堆焊工艺,工艺参数如表4所示。

表4 单层堆焊工艺参数

2 试验结果与讨论

2.1 无损检测

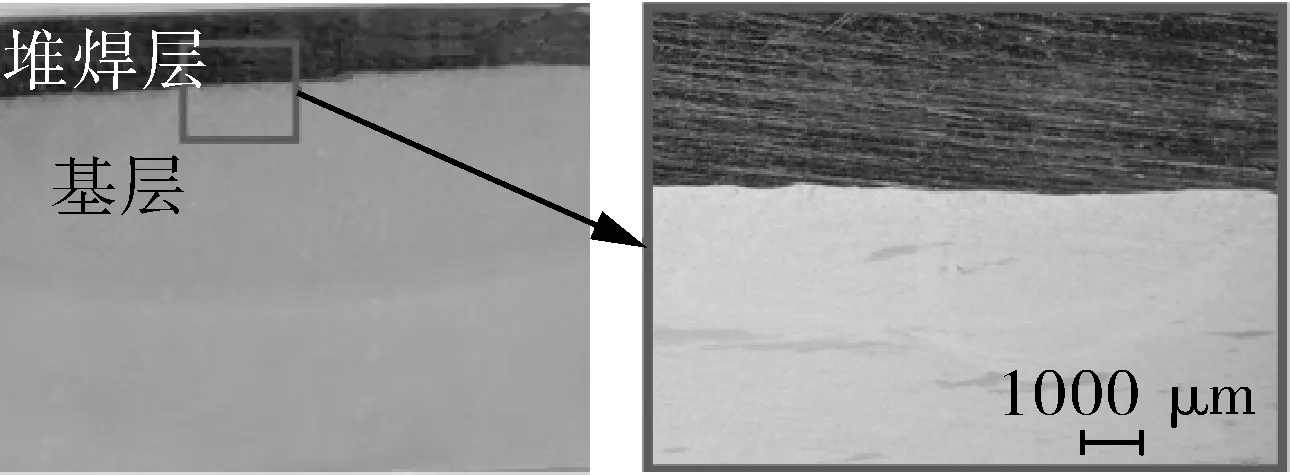

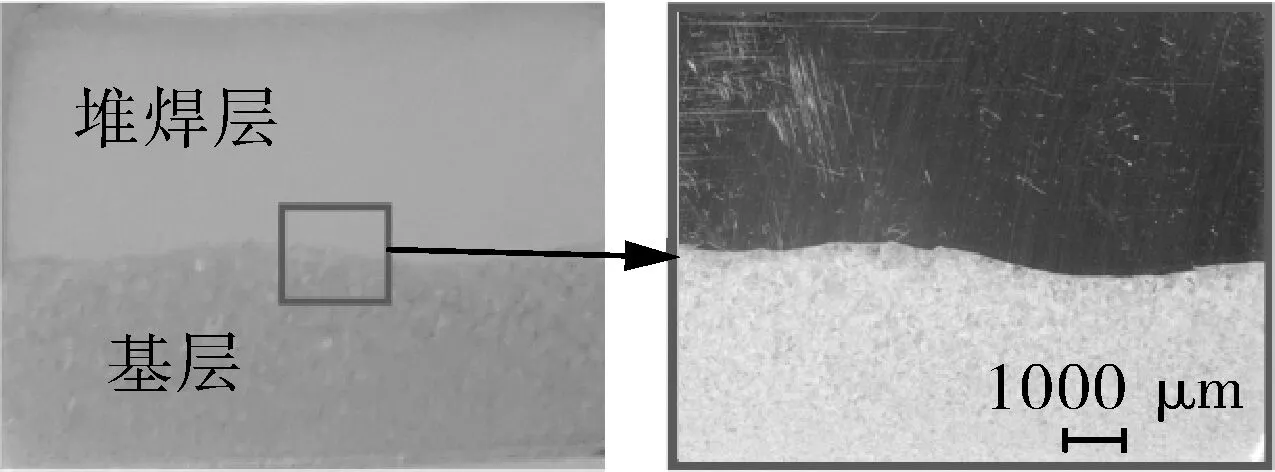

参照NB/T 47013—2015《承压设备无损检测》中的方法要求,堆焊完成后及焊后热处理完成后都进行100%渗透检测(PT)和100%超声检测(UT)。检测结果表明,堆焊层及熔合区未发现有裂纹等缺陷。图1为两种堆焊试样熔合区宏观形貌照片。可以看出,堆焊熔合区无气孔、砂眼、未熔合或熔合不良等明显缺陷;10倍放大图像显示不存在任何形式的微裂纹,堆焊层与基层的熔合状况良好。

(a)15CrMoR+A焊带

(b)15CrMoR+H焊带图1 堆焊层熔合面宏观照片 10×

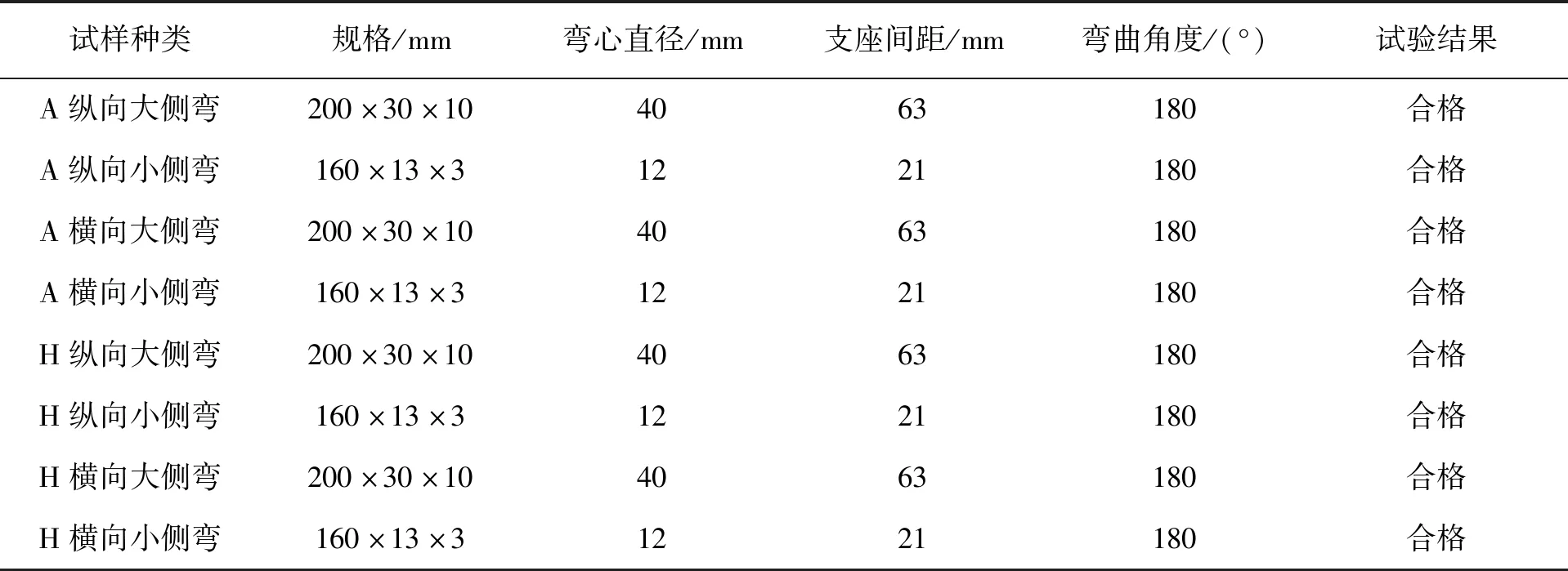

2.2 力学性能

焊后热处理完成后,参照NB/T 47014—2011《承压设备用焊接工艺评定》中要求的试样种类、数量、尺寸、取样位置及试验方法参数,进行单层堆焊试样的弯曲性能评价。弯曲试验参数及结果如表5所示。侧弯试样弯曲到180°后堆焊层和熔合面上无任何开口缺陷和裂纹,表明试样均合格。因而可以判定,堆焊试样的基材热影响区、熔合区和堆焊层均具有良好的力学性能,堆焊层与基材之间的结合强度满足要求。

表5 单层堆焊试样弯曲试验结果

焊后热处理完成后,在堆焊层表面及截面进行硬度测定。硬度测定结果显示,两种堆焊试板表面硬度值均小于22HRC,截面硬度值均小于248HV10,均满足BCEQ-9301-A1《压力容器内部单层堆焊(E347型)技术条件》的要求。

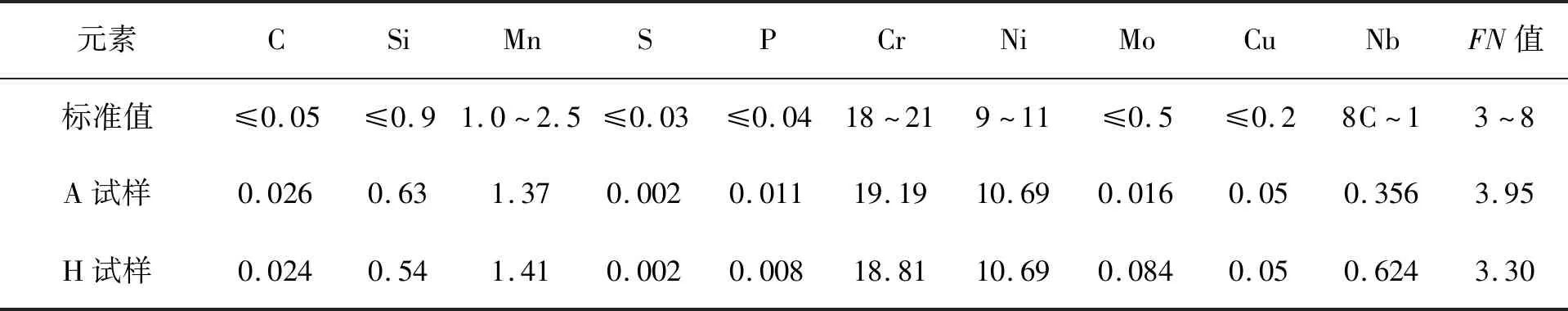

2.3 化学成分和铁素体含量测定

堆焊完成后、焊后热处理前,在距离堆焊层表面0.5~1.5 mm范围内取样,参照BCEQ-9301-A1进行堆焊层化学成分分析和铁素体含量(FN值)测定。铁素体含量采用磁性法测定,使用铁素体含量测定仪对经过打磨的堆焊层进行铁素体含量测定,测定结果如表6所示。可以看出,两种堆焊层中的Cr,Ni,Nb含量相对于焊带均略有降低,这说明堆焊层受到了基层材质一定程度的稀释,A试样和H试样的铁素体含量FN值分别为3.95和3.30,介于3~8之间。由此说明,堆焊层的化学成分和铁素体含量均满足BCEQ-9301-A1中的要求。

表6 堆焊层化学成分分析及铁素体含量测定结果

2.4 晶间腐蚀试验

焊后热处理完成后,在两种堆焊试板上分别切取3个试样进行晶间腐蚀试验。依据GB/T 4334—2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》要求完成腐蚀试验后,进行180°弯曲,试样均未发现有晶间腐蚀裂纹,在10倍放大镜下观察也未发现有晶间腐蚀裂纹,由此可以认为单层堆焊试样具有良好的耐晶间腐蚀性能。

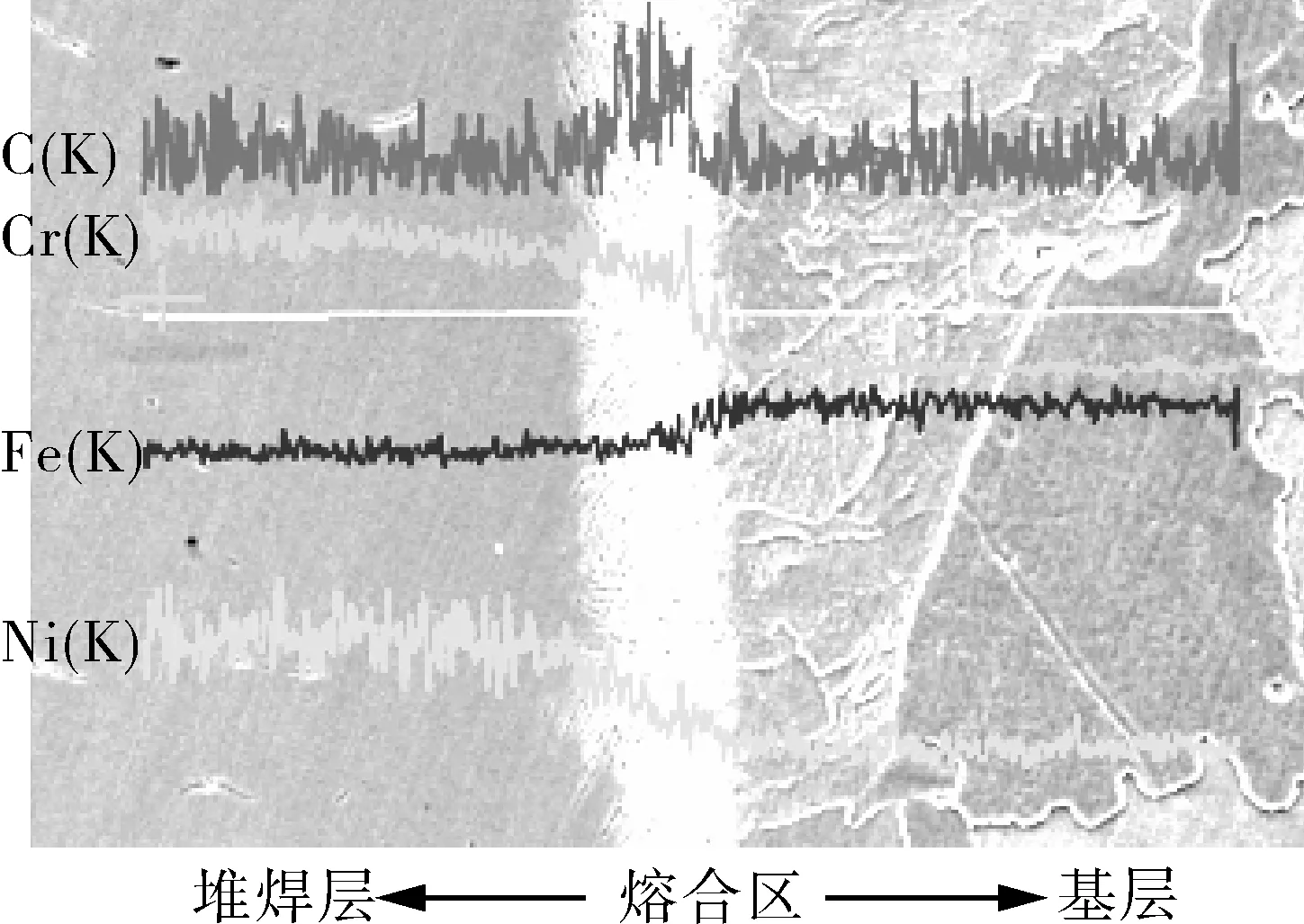

图2为沿H试样截面方向,对C,Cr,Ni,Fe四种元素进行能谱仪线性扫描(EDS)的结果。可以看出,4种元素在堆焊熔合区附近的分布发生了突变:Cr,Ni两种元素含量在熔合区快速下降,基体侧含量并未有明显的增加;由于局部碳迁移的原因,造成靠近堆焊层一侧熔合区的C含量有明显增大,但是堆焊层侧的C含量并未明显增大。综上所述,单层堆焊工艺有效地避免了基层对堆焊层的稀释作用,从而减少了母材成分对堆焊层耐蚀性能的影响。此外,堆焊层347不锈钢中的Nb元素,优先与迁移而来的C元素结合形成碳化物,从而大大降低晶界析出Cr23C6的可能性。总体来说,虽然在碳迁移过程中堆焊层侧的Cr23C6形成使得Cr含量有所降低,但是不会造成堆焊层出现贫铬现象。堆焊层中足量的铬元素仍能满足堆焊层的耐晶间腐蚀性能要求。

图2 单层堆焊试样熔合区截面EDS线扫描结果

2.5 氢剥离试验

采用高温高压试验和电解充氢两种方法对单层堆焊试样的抗氢剥离性能进行评价。参照ASTM G146-01(2013),确定高温高压氢剥离试验的试样尺寸及试验方法。参照BCEQ-9301-A1确定试验参数,如表7所示。

表7 高温高压氢剥离试验参数

在电解充氢试验中,以表面积为1 cm2的堆焊试样作为阴极、铂片电极作为阳极、5%H2SO4作为电解质溶液,采用恒电流模式进行阴极充氢,电流密度0.2 A/cm2,充氢时间48 h[10-12]。充氢完成后,将试样沿截面均分成厚度为1 mm的薄片,之后进行金相制样、抛光,观察截面熔合区剥离情况[13-15]。

高温高压氢剥离试验的超声检测结果表明,经过第1个循环后,两种堆焊试样均未发生剥离;而经过第2个循环后,两种堆焊试样均发生剥离,剥离部位金相检测结果如图3(a),(b)所示。电解充氢试验后,金相观察发现A试样在堆焊熔合区出现剥离裂纹,而H试样未发现有剥离裂纹,其结果如图3(c),(d)所示。

图3 单层堆焊氢剥离试样熔合区微观形貌

由高温高压氢剥离试验结果可知,在降温速率200 ℃/h时,两种堆焊试样均未发生剥离;而在降温速率300 ℃/h时,两种试样均发生了剥离,这说明过高的降温速率会导致降温过程中氢在堆焊熔合区迅速聚集并达到较高的浓度,从而加剧堆焊层的剥离。马向峰[16]认为,冷却速度的快慢对堆焊层上所吸收的氢气量有很大的影响,冷却速度越快,会导致在堆焊熔合区附近快速聚集较高浓度的氢,引起局部应力增大,越容易产生剥离。因此,在使用单层堆焊工艺加工制造临氢压力容器时,应注意严格控制停工过程中的降温速率,从而减小氢剥离发生的几率。

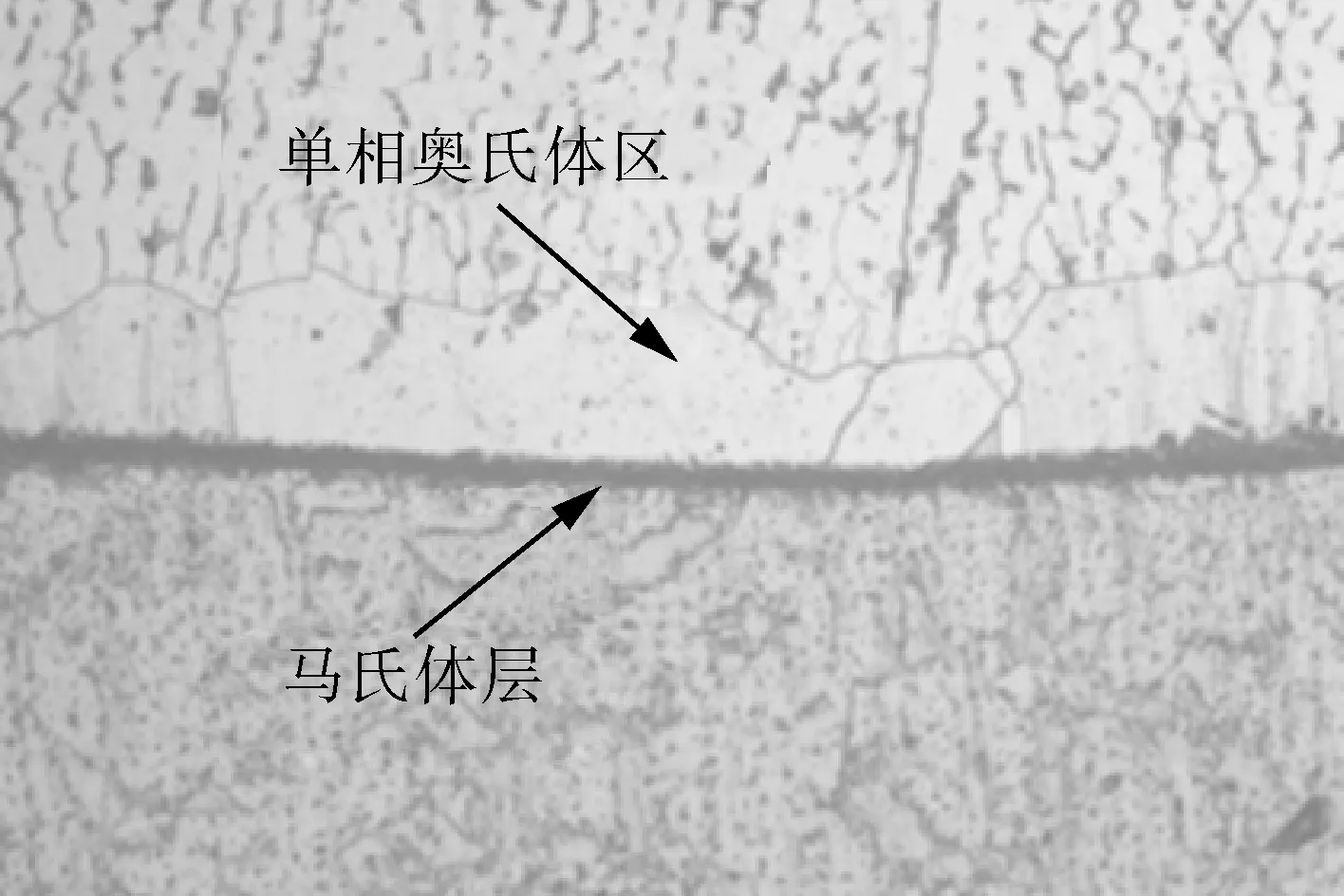

电解充氢试验结果表明,相较于A试样,H试样具有更强的抗氢剥离性能。图4示出两种堆焊试板的熔合区微观形貌。可以看出,熔合区有一条平行于界面方向的黑色马氏体带,该马氏体带主要由脆硬的马氏体和碳化物组成;邻近马氏体带的堆焊层一侧有亮白的单相奥氏体区。从A试样堆焊层观察到了晶粒粗大且沿马氏体带连续分布的单相奥氏体区,而H试样堆焊层的单相奥氏体区相对较窄。单相奥氏体区和马氏体带在热膨胀系数等物理性能上存在着较大的差异,这是堆焊熔合区产生剥离裂纹的重要原因之一。综上所述,A试样堆焊熔合区存在较大区域的单相奥氏体区,且与H试样相比,堆焊层熔合区抗氢剥离性能较差。

(a)A试样

(b)H试样图4 单层堆焊熔合区微观形貌

3 结论

(1)采用电渣焊工艺制备的A和H两种单层堆焊试样,其各项理化性能指标均满足要求,且具有良好的耐晶间腐蚀性能。

(2)两种堆焊层在较低降温速率的第1个循环中均未发生剥离,而在较高降温速率的第2个循环中均发生了剥离。H试样堆焊层相比于A试样堆焊层具有更强的抗氢剥离性能。冷却速率是加剧氢剥离的重要原因。临氢压力容器单层堆焊设备在停工过程中应严格控制降温速率,从而减小氢剥离发生的几率。

(3)A试样堆焊熔合区存在较大区域的单相奥氏体区。电解充氢试验表明,H试样堆焊层熔合区的抗氢剥离性能优于A试样。