站用瓶式容器和大容积气瓶的对比分析与探讨

(中国特种设备检测研究院,北京 100029)

0 引言

我国在20世纪初就开始了天然气作为汽车燃料的应用,进入21世纪以后,国家加快了气体燃料的推广,加气站的数量也越来越多。但对加气站内储气设备而言,中国走过了一条不平凡的路,具有自己的特色。从小瓶组到小球罐,再到储气井和大容积钢瓶,储气设备一直在改进和变化。目前,在中国应用最多的加气站储气设备是储气井和大容积瓶组,其中储气井具有鲜明的中国特色。

从某种意义上说,大容积站用储气瓶组是由长管拖车上的瓶组演化而来,两者在很多方面都大致相同。但由于采用的规范不同,现在加气站储气瓶组基本分为两类:一类是按压力容器设计的瓶式容器;一类是按气瓶设计的大容积气瓶。

1 储气瓶组的特点

TSG 21—2016《固定式压力容器安全技术监察规程》[1](以下简称固容规)中增加了“非焊接瓶式容器”(以下简称瓶式容器)的相关规定,而且在A2.1中给出了明确的定义,即采用高强度无缝钢管(公称直径大于500 mm)旋压而成的压力容器。此定义对瓶式容器的管材、制造方法和规格做出了限定。TSG R0006—2014《气瓶安全技术监察规程》[2](以下简称瓶规)中对大容积气瓶也有明确的规定,一是在容积方面,要求大于150 L;二是在公称工作压力方面,要求不大于35 MPa;三是在材料性能方面也有所限定。但无论是按固容规设计的瓶式容器还是按瓶规设计的大容积气瓶,都有一些共同的特点:使用相同的低合金高强钢、旋压制造、瓶口较小、容积不大、常温使用、没有覆盖层以及一般卧式安装在地面。正是因为这些特点,为储气瓶组的安装、检验、维修、拆装带来了很大的便利;也为提升储气瓶组的监管模式提供了有利条件。此外,目前这类容器一般造价较低。

2 加气站储气设备的发展历程

中国汽车加气站已经有几十年的发展历程,早期加气站使用的储气设备主要是小型气瓶。在20世纪90年代初,四川川西南矿区开发了地下储气设备,从此开启了储气井在中国的大规模应用。之后东方锅炉厂制造了体积为3~4 m3的小型球罐,在四川南部地区的加气站中得到一些应用。进入21世纪后,随着长管拖车引进中国,中国企业开始陆续制造长管拖车用气瓶,并在以后的发展中将一部分大容积气瓶应用到汽车加气站中,收到了良好的效果。在汽车加气站储气设备的后续发展中,由于小气瓶组漏点多、小球罐造价高等主要弊端,这两种储气设备基本退出了中国的汽车加气站市场。

3 瓶式容器与大容积气瓶的规范与标准

目前,汽车加气站用大容积储气瓶主要有∅559 mm,∅406 mm两种规格,安全技术规范采用的是固容规或瓶规。在标准方面,我国至今还没有出台瓶式容器和站用大容积钢瓶的国家标准或行业标准(本文不涉及企业标准),但有与这两种产品存在一定相关性的标准,如GB/T 5099.1—2017《钢质无缝气瓶第1部分:淬火后回火处理的抗拉强度小于1100 MPa的钢瓶》[3]、GB/T 19158—2003《站用压缩天然气钢瓶》[4]和GB/T 33145—2016《大容积钢质无缝气瓶》[5]。其中,GB/T 5099.1—2017限定了公称容积不大于150 L,不属于大容积气瓶范畴,因此本文不将其作为分析对象。虽然GB/T 19158—2003规定了只适用于天然气,而且公称容积不大于200 L,但其材质、瓶体型式与在用站用瓶组没什么区别,其产品特征与大容积气瓶更相近,所以本文纳入瓶规系列。此外,虽然GB/T 33145—2016规定只适用于移动式钢瓶,但其产品在很多方面与站用钢瓶几乎一样。从实际情况看,无论是按固容规设计制造的瓶式容器,还是按瓶规设计制造的大容积气瓶,都已在天然气加气站应用多年,近年来又在向氢能源领域推广应用。为研究站用大容积储气瓶的科学性和合理性,本文将站用大容积储气瓶分为瓶式容器和大容积气瓶,对不同规范和相关标准进行对比分析和探讨。

3.1 对比分析

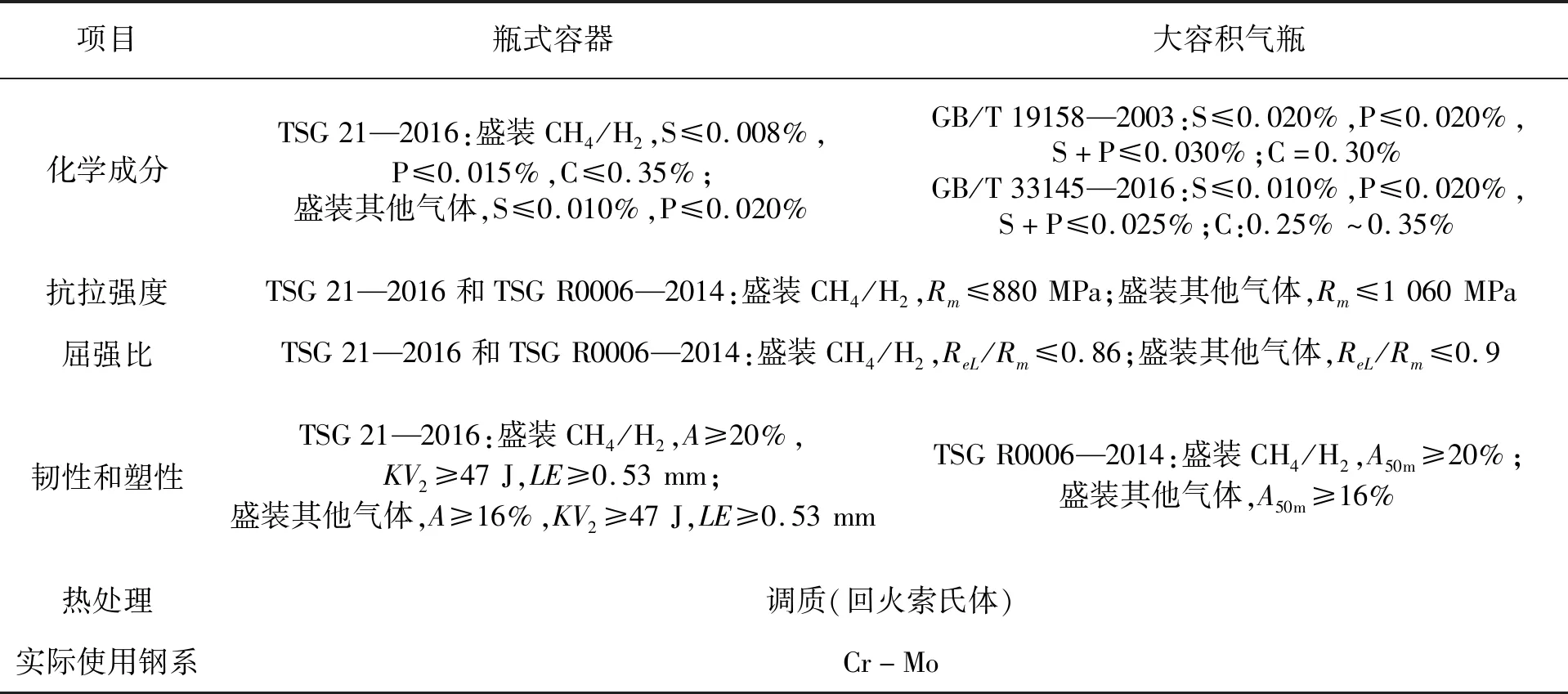

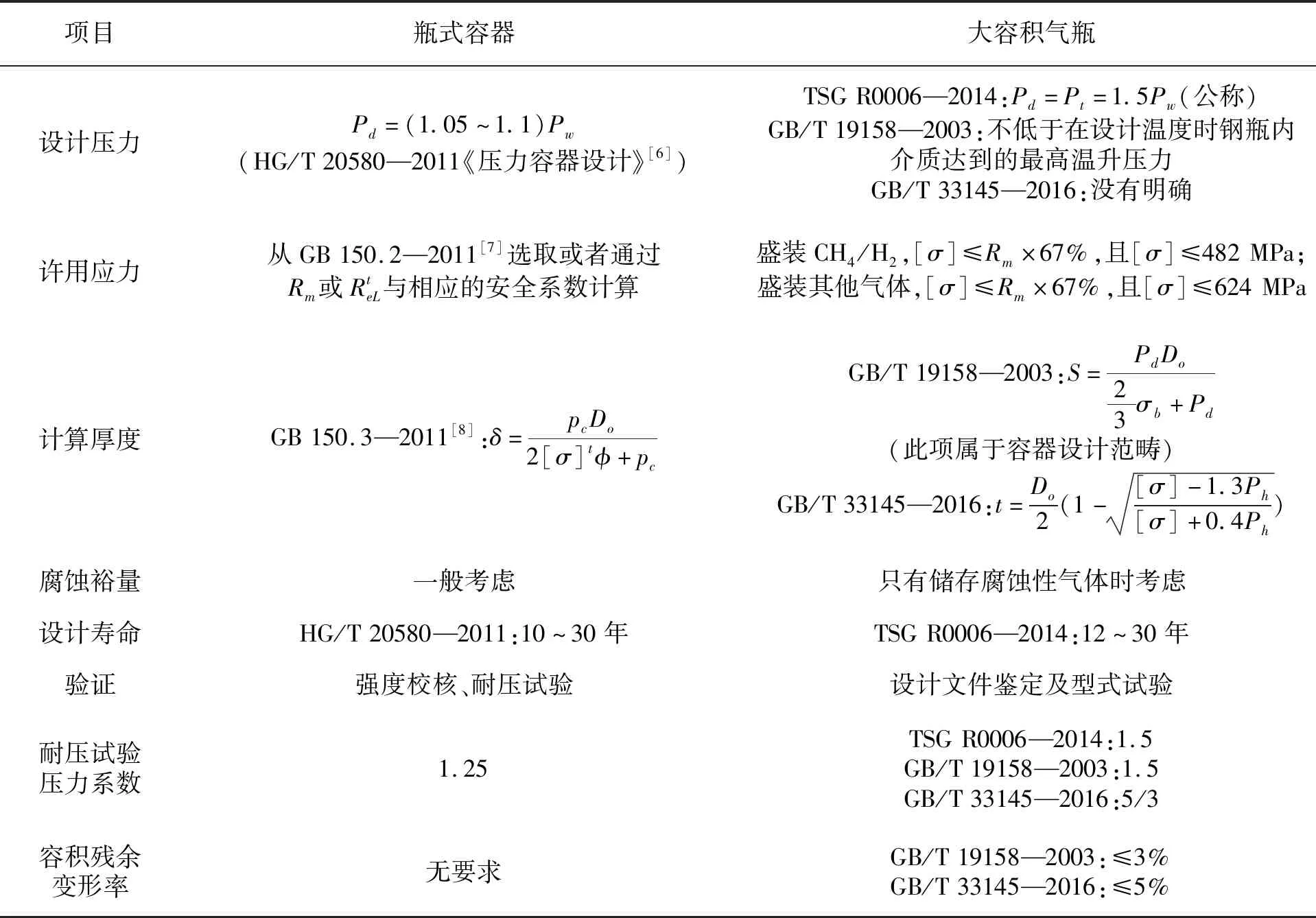

为了进一步了解瓶式容器和大容积气瓶的特点,以下在界定范围、材料、设计三方面进行对比分析,如表1~3所示。

表1 瓶式容器与大容积气瓶的界定范围对比

表2 瓶式容器与大容积气瓶的材料对比

表3 瓶式容器与大容积气瓶的设计对比

从表1可以看出,在容积、压力、检验周期方面,瓶式容器明显适用范围更广,具有一些优势;对于相关标准来说,GB/T 19158—2003只确定了一个压力值25 MPa,而GB/T 33145—2016规定的压力上限只有30 MPa;在介质和温度方面则各有千秋,但对于压缩气体这一类特定介质来说,二者差别不大。

从表2可以看出,在化学成分有害元素硫磷含量方面,二者差别不是十分明显,而对于盛装天然气或氢气的设备,瓶式容器比大容积气瓶的要求略严;瓶式容器与大容积气瓶对碳含量的要求比较接近;在抗拉强度、屈强比以及热处理要求方面,二者一致;在韧性和塑性方面,瓶式容器的要求更为严格一些,增加了冲击吸收能量和侧膨胀值指标。综合来看,无论对于哪种规范和标准,二者使用的都是Cr-Mo系中碳低合金钢,并通过热处理的方式获得足够强度。因此,二者在材料方面差别不大。

为了直观分析表3中设计标准的计算结果的差异,结合实际瓶组的工况,作如下算例。介质为天然气,工作压力Pw=20 MPa,设计压力Pd=1.1Pw,气瓶试验压力Ph=5Pw/3,材料4130X,Rm=855 MPa,ReL=550 MPa,Do=559 mm。按表3中不同计算公式得出的计算厚度分别为:18.77 mm(GB 150.3—2011),20.77 mm(GB/T 19158—2003),16.47 mm(GB/T 33145—2016)。如果瓶式容器按分析设计,则计算厚度为16.74 mm。此外,瓶式容器一般要考虑腐蚀裕量,因此无论按规则设计还是分析设计,瓶式容器的壁厚都要大于按气瓶设计的壁厚,这在实际应用中也证明了这一点。

通过比较,可以看出瓶式容器和大容积气瓶存在如下相同点和不同点。

(1)瓶式容器和大容积气瓶的设计寿命差别不大。

(2)瓶式容器和大容积气瓶的计算壁厚差异较大。按气瓶设计的设计压力比较高,但计算厚度较小。GB 150.3与GB/T 19158的壁厚计算规则基本一致。瓶式容器的许用应力较低,而大容积气瓶的许用应力较高,因此在计算厚度上有明显不同,但是大容积气瓶无法通过提高抗拉强度来降低计算厚度[9-10]。相比气瓶来说,瓶式容器的壁厚一般都要考虑腐蚀裕量,使得瓶式容器的实际壁厚值相比气瓶更大。

(3)作为验证设计的手段,气瓶一般要求做设计文件鉴定和型式试验,因此更严格更复杂。

(4)在耐压试验方面,气瓶的压力系数明显高于瓶式容器,而且往往还要同时测量容积的残余变形率。

3.2 存在的问题与对策

3.2.1 存在的问题

(1)由于规范和理念的不统一,有些地方将按气瓶设计的储气瓶组按固定式压力容器注册登记,这种局面往往让检验机构无所适从。

(2)我国的压力容器按安全技术管理规范分为4类:固定式压力容器、移动式压力容器、气瓶和氧舱,4个规范已经对这四类设备在适用范围方面做了明确的限定,但有的企业对于作为固定使用的大容积储气瓶(包括公称直径大于500 mm)仍然采用气瓶设计,造成设备的功能和定位混乱。

(3)天然气加气站和氢气加气站都在蓬勃发展,但我国至今没有出台站用大容积储气瓶的产品标准,也没有明确Cr-Mo钢储存氢气的适用范围,已经影响了产业的高效健康发展。

(4)使用工况一样,材料基本相同,规格、制造方法包括瓶体型式也一样,就是因为采用不同规范而出现不同的设计压力、壁厚、耐压试验压力和技术要求,然而却都能满足使用要求。但值得思考的是,执行哪种规范既安全、可靠又经济、实用。

(5)从第3.1节的对比分析也不难发现,采用固容规设计的大容积储气瓶范围更宽,工作压力没有上限,但是公称直径必须大于500 mm的限定,使得氢气站公称直径为406 mm的大容积储气瓶不能按固定式压力容器的规范和标准设计。

(6)相对瓶式容器而言,按气瓶设计的大容积储气瓶壁厚薄,但却存在要求水压试验压力更大的问题;此外,还有是否需要进行外侧法水压试验,并测量容积的残余变形率的问题。

(7)对于储存甲烷、氢气或天然气这一类致脆性介质,几乎使用完全一样的材料,但却存在要求瓶式容器材料的纯净度更高的问题。

3.2.2 采取的对策

针对以上问题,为了使站用大容积储气瓶的设计、使用、检验更加科学合理,综合分析固定式压力容器和气瓶的有利因素,提出以下一些建议。

(1)对固容规和瓶规进一步协调,应明确作为固定使用的站用大容积储气瓶按照固容规设计制造,将此类设备转化为瓶式容器,同时放宽公称直径的下限。

(2)为了提升对天然气、氢气、甲烷等有致脆性、应力腐蚀倾向气体的适用性和相容性,应该严格控制S,P等有害元素含量,以进一步提高纯度;同时,需尽快研究确定Cr-Mo钢用于储存氢气的压力范围。

(3)对于站用大容积储气瓶的设计应重新制定规则,明确在什么情况下可以进行规则设计或分析设计,并适当减少腐蚀裕量;在什么情况下可以降低设计压力,提高许用应力,按巴赫公式计算,使产品进一步轻量化[11]。

(4)水压试验系数应按固容规选取,并研究制定压力和压力循环次数阈值,只有超过限定时,才要求进行容积的残余变形率检测。

(5)针对瓶式容器的特殊性,应研究和提升瓶组的内检测能力和全瓶体检测能力,并对于超标缺陷开展合于使用评价。

3.3 检验依据

为了满足站用大容积储气瓶组定期检验的迫切需要,中国特检院编制了两项企业标准,并于2018年6月通过了全国气瓶标准化技术委员会的评审和备案。一项标准是Q/CSEI 06—2018《站用储气瓶组定期检验与评定》[12],将检验的设备范围扩大至4200 L(公称水容积);另一项是Q/CSEI 07—2018《站用储氢气瓶定期检验与评定》[13],将检验的设备范围扩大至45 MPa(最高公称工作压力)。这两项企业标准为开展天然气和氢气储气瓶组的检验检测提供了有效的依据。

4 对储气瓶组未来发展的探讨

首先,目前广泛使用的储气瓶组基本都是Ⅰ型全金属单层单腔结构,常温使用,容积小于5 m3,没有覆盖层,并安装在地面上。这些特征为实现储气瓶组的物联网智能检验提供了非常便利的条件。其次,在逐步提升储存能力的同时,可以进一步研究轻量化,纤维缠绕大气瓶的研发和应用将越来越多。最后,为了进一步节省空间,提高瓶组的安全性,可向地下发展、研发金属-水泥复合结构的站用瓶组也是有意义的创新。

4.1 物联网智能检验

为了提升加气站的整体安全保障能力,应该将单一风险向系统风险和关联风险过渡,将单一设备向一套装置整合,将静设备、动设备和仪器仪表关联起来,并研究产品的质量分级,实现整个加气站完整性管理。首先,开展工艺的危险与可操作性(HAZOP)分析,再对静设备进行基于风险的检验(RBI)评估,对压缩机开展以可靠性为中心的维修(RCM)分析,对安全附件及仪表进行安全完整性等级(SIL)评价;其次,基于以上分析和评价获得设备、系统的损伤模式,安装相应的传感器;然后,构建小型物联网,通过大数据的获取和分析,开展实时动态安全评估和预警响应;最终做到智能化检验,实施“非等寿命”维护保养,实现设备的长周期或无周期管理模式。

4.2 高参数轻量化

随着我国环保要求的提高和清洁能源产业的不断发展,氢气将有望成为重要和主要的车用燃气。就我国现有的和近几年规划建设加氢站来看,液氢技术应用尚未成熟,都还是使用的气态氢气,并进行高压甚至超高压储存,这要求储气设备具有很高的承载能力。为了节省材料,提升容重比,国内已经开发出近超高压储存的纤维缠绕储气瓶组,并在个别加氢站得到了示范应用。随着我国纤维缠绕容器技术的不断提高,这类产品将是重要的发展方向。

4.3 向地下发展

我国加气站众多,但布局各有不同,有的加气站为了节省空间和提升安全保障能力使用了地下压力容器,如储气井。其实对于瓶组而言,也可以将其安置于地下,既可以采用水泥加固直埋的方式;也可以采用水泥环加固非直埋的方式;还可以采用非加固非直埋的方式。据了解,水泥环加固的结构在美国已有应用。无论哪种方式都可以起到节省空间、提升压力、轻量化、降低失效后果、利于排污等一种、几种或全部作用,因此将储气瓶组向地下空间发展不失为一个有利的选择。

5 结语

(1)到目前为止,针对汽车加气站用压缩气体大容积储气瓶组,我国还一直没有出台相应的国家或行业标准,这给产业的发展和应用带来了一些问题。但无论是固定式压力容器还是气瓶,其实都属于压力容器的范畴,都有其本质共性。尤其对于批量化生产的站用瓶组,当材质、结构、规格、型式、工况、使用环境等诸多因素都一致时,更应采用统一的管理规定,以避免不必要的争议和混乱。此外,应对站用大容积储气瓶进行优化设计,摒弃非此即彼的理念,综合固定式压力容器和气瓶的优势元素,使站用大容积储气瓶既安全可靠、又经济实用。

(2)轻量化不仅仅是使用条件更加复杂和苛刻的移动式钢瓶的发展方向,固定式使用的站用大容积储气瓶同样也可以实现轻量化。

(3)应根据加气站的空间、气体性质、使用等特点,创新储气设备的设计,深入研究复合材料或复合结构的储气设备。同时,结合加气站内“静、动、仪”三类产品的失效模式和关联影响,推广物联网技术应用,最终实现智能化检验和智慧化管理。